Od połowy czerwca 2011 roku zakazana zostaje sprzedaż silników standardowych, czyli o tzw. klasie IE1, natomiast wymagane będzie dostarczanie wersji o podwyższonej sprawności, a więc typu IE2 lub IE3. W artykule przedstawiamy opis istotnych zmian legislacyjnych, możliwe skutki dla rynku oraz omawiamy, czym różnią się nowe silniki od dotychczas stosowanych.

Koszt zużywanej energii elektrycznej stanowi w przemyśle około 90% całkowitych kosztów zakupu i użytkowania silników elektrycznych. Z tego powodu zwiększanie sprawności energetycznej tych maszyn jest jak najbardziej uzasadnione technicznie i ekonomicznie. O ile potencjalne korzyści ze stosowania wersji o większej sprawności można łatwo wyliczyć, wykonując proste obliczenia matematyczne, wprowadzanie zmian takich jak omawiane wiązać się może też z komplikacjami.

Jedną z nich, która dotyczy przykładowo firm OEM, jest konieczność wykonania ewentualnych zmian w projektach układów napędowych. Z kolei dla producentów silników wytwarzanie wersji wydajniejszych energetycznie oznacza jeszcze większe wyzwania związane z wykorzystywanymi materiałami i budową samych silników.

Czy jednak tego się chce, czy nie - właśnie rozpoczynają obowiązywać przepisy nakazujące konieczność zmian i sprzedaż na rynku unijnym energooszczędnych silników. Zanim omówimy je szczegółowo, zacznijmy od przedstawienia sposobu klasyfikacji silników pod względem ich sprawności, gdyż jest on podstawą wschodzących w życie zmian.

CZĘŚĆ 1: ZMIANY W PRZEPISACH I ROZWÓJ RYNKU

IEC ZAPEWNIA UNIWERSALNĄ KLASYFIKACJĘ

Temat sprawności silników elektrycznych nie jest dla sektora przemysłowego niczym nowym. Zanim jeszcze w branży zwiększyły się wymogi co do oszczędności energii, powstało wiele klasyfikacji, których celem była możliwość porównywania ze sobą sprawności silników pochodzących od różnych producentów. W przypadku samych silników indukcyjnych prądu przemiennego są nimi m.in. NEMA, EPAct, CSA, COPANT, AS/NZS, JIS oraz GB.

Temat sprawności silników elektrycznych nie jest dla sektora przemysłowego niczym nowym. Zanim jeszcze w branży zwiększyły się wymogi co do oszczędności energii, powstało wiele klasyfikacji, których celem była możliwość porównywania ze sobą sprawności silników pochodzących od różnych producentów. W przypadku samych silników indukcyjnych prądu przemiennego są nimi m.in. NEMA, EPAct, CSA, COPANT, AS/NZS, JIS oraz GB.

W przypadku Europy najpopularniejszym sposobem definiowania sprawności silników indukcyjnych było wykorzystanie klas i oznaczeń z nimi związanych określonych w 1998 przez Stowarzyszenie Europejskich Producentów Maszyn Elektrycznych i Energoelektroniki, czyli CEMEP. Wydzielono w nim trzy klasy sprawności - od Eff3 (niska sprawność), poprzez Eff2, do Eff1 (wysoka sprawność). Poziomy te zdefiniowane zostały dla silników asynchronicznych 3-fazowych zasilanych napięciem 400V/50Hz, mających dwa lub cztery bieguny i charakteryzujących się zakresem mocy od 1,1 do 90 kW.

Klasyfikacja ta była dobrowolna i opierała się na porozumieniu producentów silników elektrycznych. Chociaż system ten przyjął się w wielu krajach, nie był on wystarczająco jednolity w zakresie m.in. wyznaczania poziomu sprawności silników. Prowadzić to mogło do błędów przy porównywaniu modeli pochodzących od różnych producentów. Z tych powodów niedawno został on zastąpiony jedną normą opracowaną przez Międzynarodową Komisję Elektrotechniczną.

Obowiązującym obecnie i ujednoliconym sposobem klasyfikacji sprawności silników jest ten podany w normie IEC 60034-30:2008. Wraz z nią wprowadzono również IEC 60034-2-1:2007, w której zawarto nową procedurę wyznaczania sprawności.

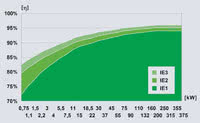

W pierwszej z cytowanych norm skupiono się na indukcyjnych silnikach klatkowych prądu przemiennego o stałej prędkości obrotowej, 2-, 4- i 6-biegunowych i o mocach od 0,75 do 375 kW. Dotyczy ona wersji o napięciu znamionowym do 1000V oraz częstotliwości 50 lub 60Hz. W praktyce więc norma rozszerzyła zakres wcześniej zdefiniowany przez CEMEP, obejmując przepisami większość stosowanych w przemyśle silników AC.

Zdefiniowano w niej trzy klasy sprawności:

- IE1 - Standard efficiency (silniki standardowe) - ich sprawność jest podobna jak w przypadku CEMEP Eff2,

- IE2 - High efficiency (silniki o podwyższonej sprawności) - podobne do wcześniejszej klasy CEMEP Eff1 oraz do amerykańskiego EPAct dla silników zasilanych napięciem o częstotliwości 60Hz,

- IE3 - Premium efficiency (najwyższy poziom sprawności) - podobne do amerykańskiego NEMA Premium dla silników 60Hz.

- W normie zawarto również klasę IE4 (Super Premium Efficiency), która jest przyszłym planowanym poziomem nad IE3. Nie określono dla niej wymogów, jeżeli chodzi o sprawności silników.

Co w praktyce oznaczają wymienione klasy dla inżynierów? W normie w postaci tabel dla konkretnych silników (podzielone względem częstotliwości napięcia zasilającego, liczby biegunów oraz mocy) podane zostały wymagane poziomy sprawności. Są to poziomy minimalne i łatwo jest określić, wybierając silnik z typoszeregu pod względem mocy, czy posiadany model spełniał będzie określone w normie wymagania. Warto dodać, że wcześniej, tj. przed rozpoczęciem obowiązywania normy IEC 60034-2-1:2007, sprawność będąca podstawą klasyfikacji liczona była w inny sposób.

Z tych powodów, aby uniknąć nieporozumień, IEC 60034-30:2008 nakłada wymóg podawania na tabliczce znamionowej silnika i w dokumentacji zarówno klasy sprawności oraz samej jej wartości. Omawianą normą nie są objęte silniki, które są integralną częścią maszyn i nie mogą być testowane osobno (dotyczy to m.in. pomp, wentylatorów, kompresorów, itp.), a także te, które wymieniono w IEC 60034-25.

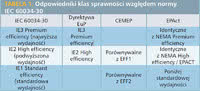

Porównanie klas sprawnościDyrektywa unijna EuP bazuje pod względem określania klas sprawności na normie IEC 60034-30:2008. Ta ostatnia jest w istocie szersza niż zakres dyrektywy, gdyż obejmuje przykładowo silniki hamujące i do zastosowań w obszarach niebezpiecznych, które wyłączone są z obowiązywania EuP. W normie IEC 60034-30:2008 jest również mowa o klasie IE4 (Super Premium Efficiency), która jest przyszłym planowanym poziomem nad IE3.

|

OD CZERWCA TYLKO SILNIKI KLASY IE2 LUB IE3

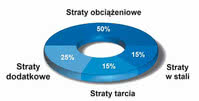

Rys. 2. Straty energii w silniku dzieli się na cztery grupy: straty w uzwojeniu (tzw. straty w miedzi, obciążeniowe), w rdzeniu (tzw. straty w stali), mechaniczne (tarcia) i dodatkowe

Klasyfikacja opisana powyżej stanowi podstawę kolejnych przepisów, tym razem dotyczących jedynie rynku unijnego. W czerwcu 2005 roku Parlament Europejski przyjął dyrektywę 2005/32/WE, która dotyczy wymogów tzw. ekoprojektu dla urządzeń elektrycznych (określa się ją mianem dyrektywy EuP - Energy- Using Products). Wyróżniono w niej szereg grup produktów, w tym w jednej z nich znalazły się silniki elektryczne.

W 2009 roku Komisja Europejska przyjęła rozporządzenie wdrażające postanowienia wymienionej dyrektywy (nr 640/2009), które usankcjonowało wymogi prawne dotyczące sprawności energetycznej silników sprzedawanych na rynku unijnym. Rozporządzenie to bazuje, jeżeli chodzi o klasyfikację silników, na normie IEC 60034-30 i definiuje analogiczne (patrz tabela 1) klasy sprawności silników elektrycznych wraz z podaniem wymogów co do czasu rozpoczęcia obowiązywania odpowiednich przepisów.

Zgodnie z cytowanym rozporządzeniem na podmioty dostarczające na rynek unijny 3-fazowe silniki asynchroniczne prądu przemiennego o mocach od 0,75 do 375kW nałożone zostają ograniczenia co do możliwości ich sprzedaży. Od 16 czerwca 2011 roku silniki takie muszą charakteryzować się sprawnością odpowiadającą co najmniej klasie IE2 (czyli mieć podwyższoną wydajność). Kolejnymi dwoma krokami wynikającymi z rozporządzenia będzie wprowadzenie w 2015 i 2017 roku obowiązku sprzedaży tylko silników o klasie sprawności co najmniej IE3.

Możliwe wtedy będzie też stosowanie wersji IE2, ale pod warunkiem użycia w układzie napędowym o regulowanej prędkości obrotowej. Szczegóły dotyczące zmian podano w ramce "Najważniejsze daty". Dla producentów silników nowe przepisy oznaczają duże zmiany, jeżeli chodzi o rozwiązania technologiczne stosowane w ich produktach. Niemniej jednak właściwie żaden z dużych wytwórców europejskich nie był na owe zmiany nieprzygotowany i praktycznie każdy oferuje nowe wersje silników.

Należy też dodać, że o ile od czerwca 2011 roku na rynku unijnym nie można już sprzedawać silników klasy IE1, o tyle mogą one być nadal wykorzystywane przez klientów już posiadających je w swoich magazynach. Innymi słowy, wcześniej kupione silniki mogą być zainstalowane i uruchomione w dowolnym momencie. Omawiana dyrektywa zawiera liczne wyłączenia. Nie dotyczy ona silników przeznaczonych do pracy w zanurzeniu, zintegrowanych z urządzeniami (np. pompami), silników hamulcowych oraz wersji do pracy w atmosferze wybuchowej.

Do wyłączeń z zakresu obowiązywania nowych przepisów zalicza się też: silniki do pracy na wysokościach powyżej 1km, w temperaturach otoczenia powyżej 40°C i maksymalnych temperaturach pracy powyżej 400°C, a także do stosowania w niskich temperaturach otoczenia lub czynnika chłodzącego. Szczegółowe informacje na ten temat znaleźć można w dyrektywie oraz u producentów silników elektrycznych.

Gotowi na nowe przepisyEuropejscy dostawcy silników elektrycznych są gotowi na nowe przepisy i oferują już silniki o klasie sprawności IE2, a część firm też IE3. Niektóre firmy, takie jak Siemens, już od 2009 roku klasyfikowały swoje silniki zgodnie z IE i informowały klientów o nadchodzących zmianach. Przykładami producentów mających w ofercie energooszczędne silniki są m.in. ABB, Fumo, Lenze, Leroy Somer, Grupa Cantoni, Nord, SEW-Eurodrive oraz Siemens. |

NOWE PRZEPISY ZMIENIAJĄ RYNEK

Nie tylko Unia Europejska stawia na silniki o zwiększonej sprawności energetycznej. W przypadku USA oraz Kanady podobne przepisy już weszły w życie. Właściwie kraje te są nawet o krok dalej, gdyż od niedawna - dokładniej od grudnia 2010 (w USA) i stycznia 2011 (w Kanadzie) - istnieje wymóg sprzedaży silników o minimalnej sprawności jak dla klasy NEMA Premium (czyli odpowiednik IE3!).

W przypadku USA przepisy te zostały wprowadzone przez tzw. Energy Independence and Security Act (EISA) i dotyczą silników trójfazowych o mocach od 1 do 500HP (czyli od około 0,75 do 355kW). Z kolei od lipca 2011 w Chinach wymagane będzie stosowanie silników odpowiadających klasie IE2. Wersje tego typu muszą być już od pewnego czasu stosowane też m.in. w Korei, Australii oraz Meksyku i Brazylii.

Oczywiście szczegóły i zakres obowiązywania przepisów w poszczególnych krajach różnią się, lecz należy sądzić, że w większości największych gospodarek z czasem możliwa będzie sprzedaż tylko silników energooszczędnych. Również skutki wprowadzania tych zmian powinny być dla rynków w kolejnych latach bardzo duże. O ile okres niedawnej recesji gospodarczej, a więc 2009 rok, przyniósł w branży silników prądu przemiennego duże spadki, zeszły rok okazał się dla niej bardzo dobry - i tak pozostać powinno również w latach kolejnych.

IMS Research szacuje, że w 2014 roku dostarczanych będzie rocznie ponad 50 mln sztuk silników, co pozwoli światowemu rynkowi wzrosnąć dwukrotnie (czyli do około 19,4 mld dolarów) w stosunku do stanu z najgorszego 2009 roku. Głównym czynnikiem wzrostu mają być zmieniające się przepisy w zakresie sprawności energetycznej silników. W Europie spowoduje to wzrost sprzedaży przede wszystkim wersji o klasie IE2, później IE3, natomiast na kontynencie amerykańskim - głównie IE3.

Według cytowanej firmy globalna sprzedaż wersji IE3 wzrosnąć może o kilkaset procent już w tym roku! Niemniej jednak większość sprzedaży pod względem wartości przypadać będzie przez kolejne 5-6 lat na segment silników IE2 - głównie z powodu popytu ze strony rynku europejskiego oraz chińskiego. Ocenia się, że w 2014 roku sektor silników IE2 stanowił będzie około 60% całkowitego rynku niskonapięciowych silników elektrycznych prądu przemiennego.

Najważniejsze daty |

|

| 6 lipca 2005 | Przyjęto dyrektywę 2005/32/EC (dotyczącą ekoprojektu dla EuP) |

|

22 lipca 2009 |

Przyjęto regulację nakazującą stosowanie wymogów ekoprojektu w przypadku silników elektrycznych - jej czas wejścia w życie ustalono na połowę 2011 roku |

|

16 czerwca 2011 |

Silniki o mocy 0,75-375 kW muszą odpowiadać co najmniej klasie sprawności IE2 |

|

1 stycznia 2015 |

Silniki o mocy 7,5 do 375 kW muszą odpowiadać co najmniej klasie sprawności IE3 lub odpowiadać klasie IE2 przy zastosowaniu w układzie napędowym o regulowanej prędkości obrotowej |

|

1 stycznia 2017 |

To samo co powyżej, ale dla szerszego zakresu mocy silników, czyli: silniki o mocy 0,75 do 375 kW muszą odpowiadać co najmniej klasie sprawności IE3 lub odpowiadać klasie IE2 przy zastosowaniu w układzie napędowym o regulowanej prędkości obrotowej |

CZĘŚĆ 2: SPRAWNOŚĆ SILNIKÓW I SYSTEMÓW NAPĘDOWYCH

W drugiej części artykułu omawiamy techniczne aspekty zagadnień związanych z energooszczędnością silników. W szczególności przedstawiamy opis konstrukcji silników oraz układów napędowych, wskazując na miejsca występowania w nich strat energii.

STRATY ENERGII W SILNIKACH ELEKTRYCZNYCH

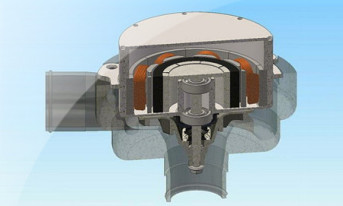

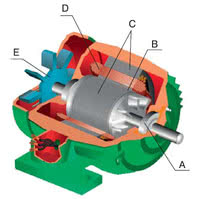

Rys. 3. W energooszczędnych silnikach wprowadza się zmiany konstrukcyjne, które pozwalają ograniczyć straty energii:

(a) straty mechaniczne ogranicza się, minimalizując tarcie w łożyskach,

(b) straty dodatkowe zmniejsza się, odpowiednio dobierając szczelinę powietrzną,

(c) straty w rdzeniu ogranicza się stosując blachy wyższej jakości,

(d) grubsze uzwojenia zmniejszają straty obciążeniowe,

(e) dąży się też do ograniczenia oporu aerodynamicznego łopatek wentylatora.

Sprawność energetyczną silników elektrycznych można zwiększyć przede wszystkim, ograniczając straty energii, która zamieniana jest na ciepło. W czasie pracy silnika przemiana taka zachodzi zarówno w wirniku i w stojanie, jak i w dodatkowych elementach. Straty ogólnie podzielić można na cztery grupy: straty w uzwojeniu (tzw. straty w miedzi lub inaczej - obciążeniowe), w rdzeniu (tzw. straty w stali), straty mechaniczne (tarcia) oraz straty dodatkowe.

Straty obciążeniowe występują w uzwojeniach wirnika i stojana. W wyniku przepływu prądu w postaci ciepła wydziela się moc strat proporcjonalna do kwadratu natężenia prądu i rezystancji przewodnika. Straty w uzwojeniach zmieniają się w zależności od obciążenia silnika oraz w wyniku zmiany rezystancji. To ostatnie zachodzi m.in. na skutek wahań temperatury otoczenia.

Zmianę rezystancji ΔR można w takim wypadku wyznaczyć ze wzoru ΔR=α·(R·ΔT), gdzie: α to temperaturowy współczynnik rezystancyjny przewodnika, R - rezystancja w temperaturze odniesienia, a ΔT - zmiana temperatury. W przypadku uzwojenia miedzianego przyrost temperatury o każde 10°C oznacza zwiększenie się jego rezystancji o 4%. Na wzrost rezystancji uzwojeń w maszynach indukcyjnych wpływ ma także zjawisko naskórkowości oraz tzw. efekt sąsiedztwa.

Pierwszy polega na zagęszczaniu się prądu przy powierzchni przewodnika wraz ze wzrostem częstotliwości. Efekt sąsiedztwa jest z kolei skutkiem wzajemnego oddziaływania na siebie pól w otoczeniu sąsiadujących ze sobą przewodników i również objawia się zmianami gęstości prądu. Szacuje się, że łącznie straty obciążeniowe w uzwojeniach wirnika i stojana stanowią około 50% wszystkich strat energii w silniku.

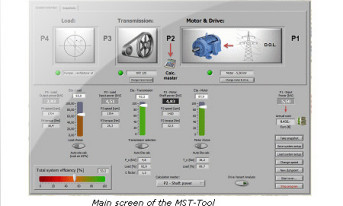

Jaki jest czas zwrotu inwestycji?Wpisując w wyszukiwarce Google frazę "Energy Saving Calculator Siemens", znaleźć można podstronę firmy Siemens, gdzie dostępny jest kalkulator online (oraz jego rozszerzoną wersja do pobrania). Pozwala on na szybkie wyliczenie rocznej oszczędności energii i kosztów w przypadku użycia silników o różnych mocach i klasach sprawności.

Zrzuty ekranu przedstawiają przykładowe wyliczenia dla silników czterobiegunowych o mocach 7,5kW i 110kW. Jak widać przejście z wersji IE1 na IE2 skutkuje zmniejszeniem zużycia energii o około odpowiednio 1MW i 5MW na rok. Obliczenia wykonano dla czasu pracy 3,5 tys. godzin rocznie, przy czym wartości zależne są też od sprawności samych silników. |

STRATY W STALI, TARCIA I DODATKOWE

Straty w stali występują w obwodzie magnetycznym silnika, który stanowią rdzeń stojana i wirnika. Dzieli się je na tzw. straty na histerezę oraz straty na prądy wirowe. Te pierwsze wynikają ze strat energii potrzebnej do zmiany położenia domen w materiale magnetycznym w czasie jego okresowego przemagnesowywania, co następuje zgodnie z krzywą pętli histerezy. Niezależnie od strat histerezowych występują straty cieplne spowodowane występowaniem prądów wirowych indukowanych w rdzeniach przez pole magnetyczne.

Razem wnoszą około 15-procentowy wkład w całkowite straty energii w silniku. Przyczyną strat mechanicznych jest z kolei tarcie, które występuje przede wszystkim w łożyskach. Energia tracona jest także na skutek oporu aerodynamicznego, który napotykają części wirujące silnika - wirnik oraz łopatki zintegrowanego z wirnikiem wentylatora chłodzącego silnik. Straty na tarcie stanowią również około 15% wszystkich strat energii w silniku.

Oprócz opisanych czynników na sprawność silnika wpływ mają też tzw. straty dodatkowe powstające przede wszystkim na skutek harmonicznych pola magnetycznego w obrębie szczeliny powietrznej między stojanem i wirnikiem.

Ich przyczyną jest głównie nierównomierna grubość tej szczeliny spowodowana sposobem rozmieszczenia żłobków wirnika i stojana, rozbieżnościami w zakresie ich wymiarów oraz samym sposobem ułożenia uzwojeń w tych żłobkach. Niedokładności te są wynikiem zaniedbań na etapach projektowania oraz produkcji elementów stojana i wirnika. Straty dodatkowe stanowią z reguły około 20% wszystkich strat energii w silniku.

JAK ZBUDOWAĆ ENERGOOSZCZĘDNY SILNIK?

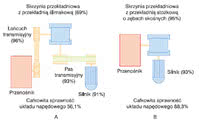

Rys. 4. Każdy z komponentów ma znaczenie dla całkowitej sprawności energetycznej układu napędowego - eliminując elementy najbardziej stratne, można znacząco poprawić wypadkową sprawność systemu

Z opisu głównych przyczyn strat energii w silnikach wynika, że w celu ograniczania ilości generowanego ciepła należy zmodyfikować ich konstrukcję. Zmiany wprowadzane w tym celu w energooszczędnych silnikach można podzielić na trzy grupy. Pierwsza obejmuje przeprojektowanie komponentów silnika, w tym głównie zmiany ich wymiarów.

Oddzielnym zadaniem jest zapewnienie większej precyzji w zakresie wykonania poszczególnych elementów. Trzecia zmiana dotyczy z kolei wykorzystania do produkcji komponentów silnika materiałów o wyższej jakości i lepszych parametrach, co obejmuje m.in. zwiększanie ilości materiałów czynnych, głównie miedzi. Aby przykładowo ograniczyć straty obciążeniowe, dąży się do zmniejszenia rezystancji uzwojeń.

W tym celu zwiększa się pole przekroju poprzecznego uzwojeń stojana oraz stosuje grubsze uzwojenia wirnika. Dodatkowo w ostatnim przypadku często zastępuje się aluminium miedzią. Grubsze uzwojenia sprawiają, że konieczne staje się zwiększenie rozmiarów żłobków, co czyni się kosztem powierzchni rdzeni wirnika i stojana. Należy to uwzględnić w projekcie, odpowiednio zwiększając rozmiar tych ostatnich.

Ponadto aby minimalizować straty miedzi, w przypadku stojana zmniejsza się też długość czołowych połączeń uzwojeń. Straty w rdzeniu można zmniejszyć, stosując do jego produkcji blachy wyższej jakości, które - jak na przykład stal magnetyczna - charakteryzują się mniejszymi stratami w procesie przemagnesowywania. Straty na ciepło wywoływane występowaniem prądów wirowych ogranicza się z kolei, zmniejszając grubość blach rdzeni. W celu zminimalizowania strat dodatkowych należy natomiast z większą precyzją wykonać żłobki.

Jednocześnie tak dobiera się ich wymiary, aby uzyskać odpowiednią grubość szczeliny powietrznej między wirnikiem i stojanem również zoptymalizowaną pod kątem tych strat. Ograniczenie strat mechanicznych uzyskuje się przede wszystkim, instalując łożyska, których konstrukcję (wymiary oraz materiały, z których zostały wykonane) opracowano w taki sposób, aby straty na ciepło w wyniku tarcia były możliwie najmniejsze.

To ostatnie dodatkowo ogranicza się, stosując specjalne smary. Ponadto instaluje się mniejsze wentylatory oraz projektuje wnętrze silnika, zapewniając jak największy swobodny przepływ powietrza w jego obrębie. Opisane innowacje nie tylko zwiększają sprawność energetyczną silników zaliczanych do grupy tych energooszczędnych, ale również poprawiają ich parametry eksploatacyjne w porównaniu do maszyn w wykonaniu standardowym. Na przykład dzięki temu, że nowe silniki generują mniej ciepła oraz charakteryzują się mniejszymi drganiami, ich niezawodność jest większa i pracują one ciszej.

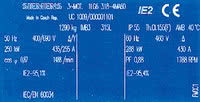

Tabliczki znamionowe - co nowego?

Na zdjęciu widać przykładową tabliczkę silnika firmy Siemens.

|

DOBRY SILNIK TO NIE WSZYSTKO

Wymiana dotychczas używanego silnika na model o podwyższonej sprawności nie sprawi, że automatycznie uzyskamy zauważalne oszczędności energii. Może bowiem się okazać, że pozostałe komponenty układu napędowego wnoszą tak duże straty w bilans energetyczny całego systemu, że nawet większa sprawność energooszczędnego silnika nie jest w stanie ich skompensować.

Często wystarczy jeden komponent o znacząco niższej sprawności w porównaniu do pozostałych, aby efektywność energetyczna całego systemu napędowego stała się bardzo niska. Aby uniknąć takich sytuacji, należy rozpatrywać układ napędowy kompleksowo, analizując jego poszczególne komponenty. Ponieważ najbardziej energochłonnymi elementami systemu napędowego są podzespoły mechaniczne, zwłaszcza elementy systemu przeniesienia napędu, ich parametry należy rozważyć w pierwszej kolejności.

Potencjalnym kandydatem do obserwacji jest skrzynia przekładniowa, zwłaszcza z przekładnią ślimakową, której sprawność wynosi typowo około 70-80%. Skrzynię z tym typem przekładni można zastąpić na przykład skrzynią z przekładnią stożkową o zębach skośnych, której sprawność zazwyczaj przekracza 95%. Znaczący wzrost sprawności zapewniają też motoreduktory, które charakteryzują się precyzyjnym dopasowaniem ich elementów wewnętrznych.

Dalsze oszczędności energii uzyskać można, stosując zamiast pasa klinowego trwałe sprzęgnięcie silnika z napędzaną maszyną. Eliminując straty na tarcie występujące w elementach przeniesienia napędu oraz problemy z niedopasowaniem i ześlizgiwaniem się pasa z koła, można wreszcie zwiększyć sprawność całego systemu napędowego nawet o kilkanaście procent. Inną kwestią w procesie zwiększania efektywności energetycznej jest zastosowanie przemienników częstotliwości do regulacji prędkości obrotowej silników.

Chociaż jako nowy element systemu napędowego wprowadzają one dodatkowe straty energii, jeżeli zrealizowano w nich odpowiedni algorytm sterowania, mogą one ostatecznie zapewniać bardzo duże oszczędności energii, optymalizując rozruch i pracę silnika. Dodatkowo wiele z obecnie dostępnych na rynku przemienników ma funkcję odzyskiwania energii hamowania (tzw. hamowanie regeneracyjne), która umożliwia zwrot do sieci energii hamowania, która jest normalnie przetwarzana w nieużyteczne ciepło.

W wielu przypadkach może okazać się, że stosując silnik klasy IE2 w połączeniu z przemiennikiem częstotliwości uzyskuje się porównywalne lub większe oszczędności niż w przypadku zastosowania silnika najwyższej klasy. Podsumowując - warto wykorzystać fakt rozpoczęcia obowiązywania nowych przepisów na przyjrzenie się posiadanym systemom napędowych i ich optymalizację.

Monika Jaworowska, Zbigniew Piątek

"Energooszczędne silniki i rozwiązania napędowe zapewnić mogą nawet kilkudziesięcioprocentową redukcję kosztów zużywanej energii" - Rozmowa z Bogdanem Chrzanowskim z FZN Marbaise Leroy Somer

- Co zmieniają obowiązujące od 16 czerwca przepisy w zakresie energooszczędności silników? Jakich produktów dotyczą?

Zmiany dotyczą silników prądu przemiennego o mocy od 0,75kW do 375kW i wprowadzane są dyrektywą unijną EuP, która bazuje na normie IEC 60034-30. Zgodnie z nią wymagane jest od wszystkich unijnych producentów silników elektrycznych dostosowanie ich wyrobów do określonych wymagań energetycznych. Wspomniana norma określa klasy sprawności silników, tj. IE1, IE2 oraz IE3 i stosowana jest wraz z normą IEC 60034-2-1, która definiuje sposoby badania sprawności silników.

Dzięki temu porównanie parametrów energetycznych silników od różnych dostawców staje się bardziej rzetelne. Wymieniona dyrektywa nie obejmuje silników specjalnych, takich jak przeznaczonych do pracy w atmosferach zagrożonych wybuchem czy silników wysokotemperaturowych lub wersji z hamulcami. Pomimo braku tych wymogów Leroy Somer zaczął produkcję silników specjalnych w wersjach IE2, gdyż zauważyliśmy, że takie są oczekiwania rynku.

Należy przypuszczać, że każdy z liczących się producentów wytwarzać będzie przez najbliższe dwa, trzy lata silniki dwutorowo - tzn. według nowych wymogów oraz w wersjach standardowych, a więc takich jak dotychczas. Należy dodać, że nowe silniki elektryczne produkowane po 16 czerwca 2011 roku są już zupełnie innymi wyrobami niż poprzednie typy tych maszyn. Uzyskanie wyższej sprawności o kilka procent wymusiło poważne zmiany w konstrukcji silników i staranny dobór materiałów, z których są one zbudowane, co wiązało się też ze wzrostem kosztów wytwarzania.

- Jakie inwestycje musieli ponieść producenci silników, aby zapewnić ich zgodność z nowymi przepisami?

Producenci silników, w tym również Leroy Somer, od kilku lat przygotowywali się na zmiany, tak aby od czerwca tego roku bez zakłóceń przejść obecny okres. Poprzedzające go lata wymusiły poniesienie dodatkowych kosztów związanych ze zmianami konstrukcyjnymi silników, jak również z dostosowaniem technologii do nowych wymogów.

Zapewnienie zgodności z dyrektywą narzuca również sposoby badania silników, tak więc koszty te zostały dodatkowo zwiększone o inwestycję w budowę nowych stanowisk do prób i badania sprawności silników. Producenci musieli również zainwestować w nowe oznaczanie swoich wyrobów oraz dostosowanie do potrzeb klientów w już istniejących wyrobach.

- Czy odbiorcy silników w Polsce są świadomi zachodzących zmian?

Z przykrością należy stwierdzić, że większość polskich klientów nie jest świadoma zmian, które wchodzą w życie 16 czerwca - a przecież są one dla nich bardzo istotne z ekonomicznego punktu widzenia. Wzrost ceny silników w podanym zakresie mocy będzie kilkunastoprocentowy. W początkowym okresie wzrost cen może nie być aż tak odczuwalny, gdyż będą dostępne silniki w wykonaniu IE1 rozprowadzane przez hurtownie i dystrybutorów.

Dotkliwie odczują je niewątpliwie producenci urządzeń, w których silnik jest najbardziej kosztotwórczym czynnikiem. Jak to wpłynie na poziom sprzedaży ich urządzeń? Sądzę, że nastąpi częściowy regres. Niewątpliwie liderem w poszukiwaniu energooszczędnych rozwiązań, a zarazem nowoczesnych technologii, są na rynku polskim większe firmy z Europy Zachodniej, które mają tutaj swoje fabryki i oddziały.

- Część producentów ma już w ofercie silniki IE3, a wręcz przyznaje, że są gotowi na spełnienie w przyszłości wymogów IE4. Jak wygląda to w przypadku Leroy Somer?

Należymy do grupy firm, które oferują swoim klientom nie tylko silniki w wykonaniu energooszczędnym IE2 czy też IE3. W swoim asortymencie produkcyjnym mamy również najnowszej generacji silniki Dyneo, które swoimi parametrami eksploatacyjnymi wkraczają w wymóg przyszłości - grupę IE4. Ta gama silników wraz z nowoczesnymi przekładniami mechanicznymi oraz typoszeregiem przemienników częstotliwości stanowi najlepszą wizytówkę firmy Leroy Somer oraz atrakcyjną ofertę dla producentów urządzeń oraz ich ostatecznych użytkowników.

W zależności od zastosowanego rozwiązania zwiększenie sprawności układu, a tym samym wymierne ograniczenie kosztów zużycia energii może osiągnąć kilkadziesiąt procent. Należy przekonywać przede wszystkim konstruktorów, producentów maszyn oraz ich użytkowników, że nadszedł czas na zmiany i stosowanie nowych rozwiązań - a te stare, energochłonne nie mają racji bytu i muszą odejść do lamusa.

- Dziękuję za rozmowę.

Zbigniew Piątek