DLACZEGO WARTO WYBRAĆ IPC?

Inne przykłady rozwiązań przeniesionych przez producentów IPC na grunt przemysłowy to: płaskie ekrany, możliwość korzystania z wielu monitorów, wyświetlanie obrazów w rozdzielczości Full HD, obsługa ekranów wielodotykowych i dostęp zdalny, przez urządzenia mobilne.

Dzięki temu, że w komputerach przemysłowych używane są popularne podzespoły i powszechnie znane oprogramowanie, korzystanie z nich jest bardziej intuicyjne. Prostsza jest również ich diagnostyka i rozwiązywanie problemów, niż w przypadku PLC.

Wśród zalet IPC wymienia się także: możliwość programowania w językach wysokiego poziomu, akwizycji dużych ilości danych, ich przetwarzania oraz transmisji, łatwość rozbudowy o dodatkowe interfejsy, moduły funkcjonalne i pamięć.

Dla IPC dostępne jest też oprogramowanie czasu rzeczywistego. Pozwala ono na tworzenie systemów PC Based, na przykład sterowników softPLC.

A MOŻE SBC?

Alternatywą dla komputerów przemysłowych, w razie potrzeby większego dopasowania się do wymogów tworzonego systemu sterowania, są płyty komputerowe. Wybierać można spośród różnych standardowych płyt głównych w formatach ATX i pokrewnych, jak i komputerów jednopłytkowych (Single Board Computer, SBC).

Alternatywą dla komputerów przemysłowych, w razie potrzeby większego dopasowania się do wymogów tworzonego systemu sterowania, są płyty komputerowe. Wybierać można spośród różnych standardowych płyt głównych w formatach ATX i pokrewnych, jak i komputerów jednopłytkowych (Single Board Computer, SBC).

SBC to niewielkie, nieobudowane płytki elektroniczne. Są dostępne w bardzo różnych formatach, a ich zalety to: niewielkie rozmiary, łatwa obsługa, duża elastyczność konfiguracji przy funkcjonalności zbliżonej do tej IPC.

SKĄD POMYSŁ NA PAC?

PAC (Programmable Automation Controllers) to programowalne kontrolery automatyki. Określa się je jako rozwiązanie pośrednie, łączące w sobie najlepsze cechy sterowników PLC oraz IPC. Nazwę PAC po raz pierwszy zastosowało ponad dziesięć lat temu ARC Advisory Group w swoim opracowaniu poświęconym ówczesnemu rynkowi sterowników programowalnych.

Zostały w nim usystematyzowane cechy, które powinny charakteryzować programowalny kontroler automatyki. Jedną z najważniejszych jest wszechstronność zastosowań. W praktyce oznacza ona możliwość zrealizowania zadań sterowania różnego typu, dyskretnego, procesami ciągłymi, napędami, w ramach jednej platformy sprzętowej zintegrowanej z oprogramowaniem.

Dobór platformy sterowania

Parametry sterowania Najważniejsze z nich to: liczba wejść i wyjść danych, które są potrzebne na początku i w przyszłości, w razie rozbudowy systemu sterowania, i złożoność algorytmów sterowania. Ta ostatnia determinuje wymagania w zakresie wydajności obliczeniowej i pojemności pamięci. Do istotnych kryteriów, które mają wpływ na wybór platformy sterowania, zaliczane są także: niezawodność i czas bezawaryjnej pracy, możliwość rozszerzenia funkcjonalności dzięki modułom dodatkowym i łatwość programowania. Możliwość integracji z innymi urządzeniami automatyki to kolejna ważna cecha. Kompatybilność wsteczna Sprzęt powinien być kompatybilny ze wszystkimi rodzinami sterowników producenta, także tymi, które będą sprzedawane w przyszłości. W przeciwnym wypadku trzeba używać różnych pakietów oprogramowania, a istniejące aplikacje pisać od początku. Lepiej jest, gdy programy opracowane dla starszej generacji sterowników można przenieść do nowych urządzeń bez dodatkowej pracy i kosztów, jakie to wygeneruje. Poza tym pod uwagę brane są: cena, marka producenta, nie tylko ze względu na renomę, ale i chęć zachowania w tym zakresie jednolitości w obrębie zakładu, usługi dodatkowe, takie jak serwis, gwarancja, usługi pogwarancyjne, które oferuje dostawca sprzętu oraz dostępność wybranego urządzenia. |

PO CZYM POZNAĆ PAC?

Inne cechy PAC to m.in. dostępność zintegrowanego środowiska programistycznego, możliwość ich programowania w językach standaryzowanych w normie IEC 61131-3, jedna baza danych dostępna z poziomu różnych zadań sterowania i wspólna przestrzeń nazw.

Ta ostatnia oznacza, że zmienne definiowane w jednej aplikacji pod tą samą nazwą dostępne są w pozostałych. PAC powinna też charakteryzować modułowa i otwarta architektura oraz kompatybilność z różnymi interfejsami sieciowymi, na przykład RS-485, RS-232, RS-422, CAN, Ethernet oraz protokołami transmisji, m.in. TCP/IP, OPC, SMTP.

Definicja ta jest dość szeroka. Dlatego wraz z rozwojem technologii coraz trudniej jednoznacznie określić, czy dane urządzenie powinno zaliczać się do grupy "tradycyjnych" sterowników, czy jest to już programowalny kontroler automatyki.

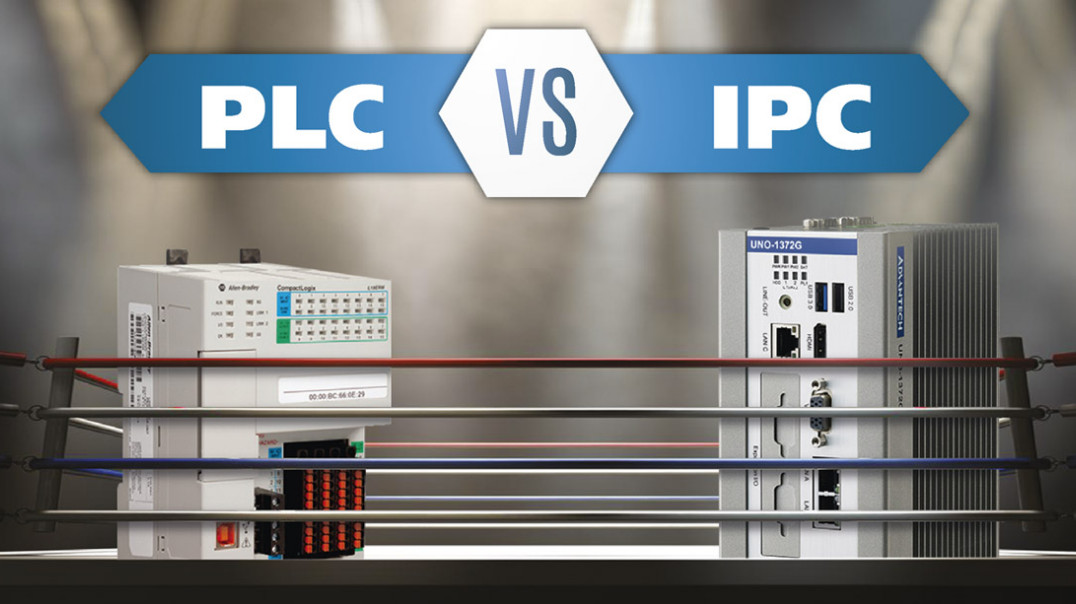

PORÓWNANIE

Dlatego PAC lepiej charakteryzuje ich bezpośrednie porównanie z konkurencyjnymi rozwiązaniami, czyli sterownikami programowalnymi i komputerami przemysłowymi. Wspólną cechą PLC, PAC i IPC jest odporność na trudne warunki panujące w środowisku przemysłowym. Zarówno PLC, jak i PAC bez problemu mogą także realizować zadania sterowania dyskretnego oraz sekwencyjnego.

Aby za pomocą PLC sterować procesami ciągłymi, należy uzupełnić je o dodatkowe moduły funkcjonalne albo korzystać z nich w połączeniu z innymi urządzeniami sieciowymi lub o większej wydajności obliczeniowej oraz korzystać ze specjalnego oprogramowania. PAC tymczasem w zakresie sterowania procesami wsadowymi i ciągłymi nie wymagają takich dodatków.

PAC VS. PLC VS. IPC

Porównanie najważniejszych cech urządzeń

Inaczej, niż PLC i IPC, programowalne kontrolery automatyki mogą kontynuować krytyczne lokalne operacje w przypadku wystąpienia awarii komunikacji. Możliwość sterowania napędami, wydajne przetwarzanie, w tym skanowanie wejść/wyjść oraz wszechstronność to cechy, które łączą PAC z IPC.

Sterowniki programowalne i programowalne kontrolery automatyki to urządzenia kompaktowe. Cecha wyróżniająca PLC i PAC to elastyczna, modułowa architektura. Dzięki temu w oparciu o jedną platformę sprzętową z łatwością można tworzyć małe i duże systemy, rozbudowując lub ograniczając je przez dodanie lub odinstalowanie wybranych modułów stosownie do potrzeb.

Jak IPC, PAC charakteryzuje kompatybilność ze standardowymi interfejsami sieciowymi oraz łatwość współpracy ze sprzętem oraz oprogramowaniem od różnych producentów.

Przykłady produktów

Tematy numerów w kolejnych miesiącach Jeżeli jednak uwzględni się dodatkowe wydatki na rozszerzenie funkcjonalności sterowników programowalnych, łączny koszt wdrożenia bazującego na PAC może okazać się niższy. Wiele zależy jednak od tego, czy możliwości kontrolerów tego typu zostaną w pełni wykorzystane. Dlatego, wybierając platformę sterowania, przeanalizować trzeba szereg kwestii. Najważniejsze z nich przedstawiamy w ramce. Generalnie jednak, jeżeli można daną funkcjonalność zrealizować na bazie sterowników programowalnych, nie ma z reguły merytorycznego uzasadnienia stosowania innych, droższych rozwiązań. Ważnym aspektem jest też kwestia stosunku ceny do niezawodności. Aktualnie w dalszym ciągu, biorąc pod uwagę liczbę godzin bezawaryjnej pracy, pod tym względem wśród urządzeń opisanych w artykule przodują PLC. Monika Jaworowska

Spis treści

Powiązane treści

Raspberry Pi jako PLC

SIMATIC S7-1500 Software Controller

Predykcyjna diagnostyka maszyn w oparciu o sterowniki PLC AC500 firmy ABB

PS5000 - Twoje drzwi do świata Industry 4.0

Systemy PC-based - znacznie więcej niż sterowniki

Inteligentny, wieloosiowy sterownik ruchu PAC (Parker Automation Controller) pozwala oszczędzić czas i koszt projektowania oraz wdrażania aplikacji

Kontrolery automatyki dla Przemysłu 4.0

Przyszłość rynku mikro- i nanosterowników PLC

SPS IPC Drives. Z wizytą w cyfrowej fabryce

Kryzys na rynku IPC

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Wybór najwłaściwszej platformy wymaga przede wszystkim zestawienia możliwości sterowników programowalnych, komputerów przemysłowych i programowalnych kontrolerów automatyki z wymogami aplikacji. W tym celu w pierwszej kolejności powinno się przeanalizować parametry danego zadania sterowania.

Wybór najwłaściwszej platformy wymaga przede wszystkim zestawienia możliwości sterowników programowalnych, komputerów przemysłowych i programowalnych kontrolerów automatyki z wymogami aplikacji. W tym celu w pierwszej kolejności powinno się przeanalizować parametry danego zadania sterowania. Astraada One PLC ECC2100: wejścia cyfrowe: 4×, wyjścia cyfrowe: 4× (0,5 A), wejścia analogowe: 2× (-10...+10V, PT100/PT1000 dwużyłowe), 2× (-10...+10 V lub powrót trójżyłowy), Ethernet 1× 10/100, TCP/IP, Modbus TCP, BACnet (opcja), 1× EtherCAT (EtherCAT master), 1× host USB 2.0/USB plug port A, 1× CAN bus i/lub CANopen master, 1× RS-232/RS-485, Modbus RTU, środowisko programistyczne Codesys V3 (IEC 61131-3), zakres temperatur: od 0 do +50°C, wilgotność maks. 85%, stopień ochrony: IP20, front IP54, zgodność z EN 61131-2, EN 61000-6-3.

Astraada One PLC ECC2100: wejścia cyfrowe: 4×, wyjścia cyfrowe: 4× (0,5 A), wejścia analogowe: 2× (-10...+10V, PT100/PT1000 dwużyłowe), 2× (-10...+10 V lub powrót trójżyłowy), Ethernet 1× 10/100, TCP/IP, Modbus TCP, BACnet (opcja), 1× EtherCAT (EtherCAT master), 1× host USB 2.0/USB plug port A, 1× CAN bus i/lub CANopen master, 1× RS-232/RS-485, Modbus RTU, środowisko programistyczne Codesys V3 (IEC 61131-3), zakres temperatur: od 0 do +50°C, wilgotność maks. 85%, stopień ochrony: IP20, front IP54, zgodność z EN 61131-2, EN 61000-6-3. Kontroler PAC APAX-5522PE: Win-CE/Linux, CPU: XScale PXA270 520 MHz, pamięć: Flash 32MB, SDRAM 64 MB, 512 kB pamięci z podtrzymaniem bateryjnym (Battery Backup RAM), WatchDog Timer, Real Time Clock, 2×LAN (10/100 Mbps), 2×RS-232, CompactFlash typ II, temperatury pracy: -20... +70°C, IEC 61850-3 i IEEE 1613, biblioteki: VB .NET; dostępne wersje: APAX-5522PELX, z Linux Kernel 2.6 RT i APAX-5522PEKW, z WinCE, programowanie w środowisku KW MultiProg.

Kontroler PAC APAX-5522PE: Win-CE/Linux, CPU: XScale PXA270 520 MHz, pamięć: Flash 32MB, SDRAM 64 MB, 512 kB pamięci z podtrzymaniem bateryjnym (Battery Backup RAM), WatchDog Timer, Real Time Clock, 2×LAN (10/100 Mbps), 2×RS-232, CompactFlash typ II, temperatury pracy: -20... +70°C, IEC 61850-3 i IEEE 1613, biblioteki: VB .NET; dostępne wersje: APAX-5522PELX, z Linux Kernel 2.6 RT i APAX-5522PEKW, z WinCE, programowanie w środowisku KW MultiProg. Komputer AEC-6950: procesor Intel Core i7-3517UE 1.7GHz, 8×COM, 2×USB 3.0, 4×USB 2.0, 4×izolowane DIO, 2×GbE LAN, 2×PCI lub 1×PCIe oraz 16×PCIe, 2×Mini PCI-E, 1×slot SIM, maksymalna temperatura pracy od -20 do +55°C, odporny na wibracje: 3 g 5~500 Hz CFast, 1 g 5~500 Hz HDD, uderzenia 50 g (11 ms) CFast, 20 g (11 ms) HDD, MTBF: 54 tys. godzin, wymiary: 214×100×241 m, montaż naścienny, chłodzenie pasywne (bezwentylatorowy).

Komputer AEC-6950: procesor Intel Core i7-3517UE 1.7GHz, 8×COM, 2×USB 3.0, 4×USB 2.0, 4×izolowane DIO, 2×GbE LAN, 2×PCI lub 1×PCIe oraz 16×PCIe, 2×Mini PCI-E, 1×slot SIM, maksymalna temperatura pracy od -20 do +55°C, odporny na wibracje: 3 g 5~500 Hz CFast, 1 g 5~500 Hz HDD, uderzenia 50 g (11 ms) CFast, 20 g (11 ms) HDD, MTBF: 54 tys. godzin, wymiary: 214×100×241 m, montaż naścienny, chłodzenie pasywne (bezwentylatorowy).