ZADANIA DLA PLC

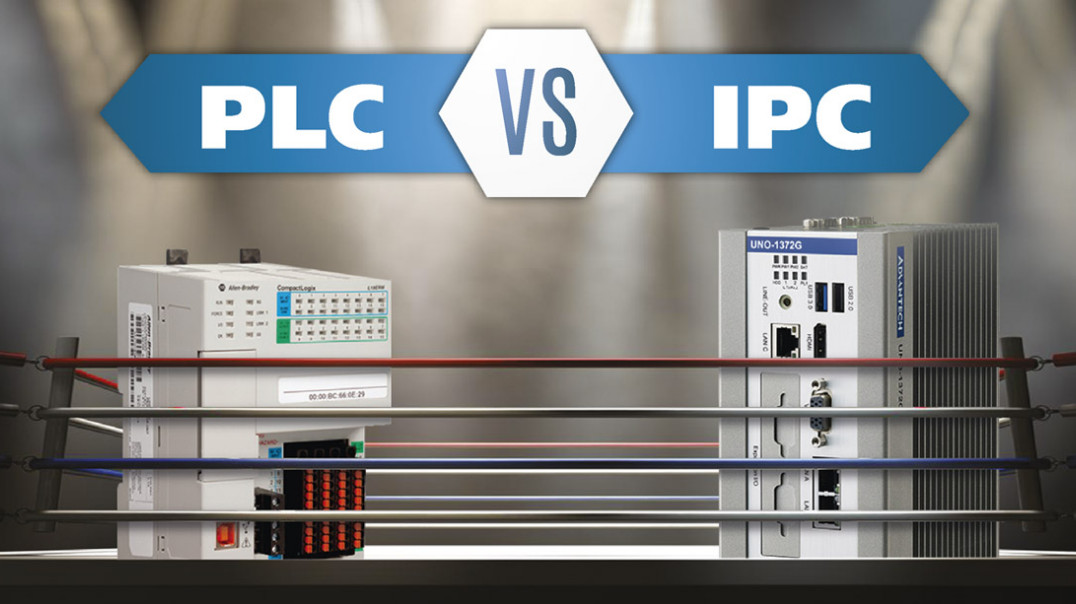

PLC należą do najpopularniejszych w automatyce urządzeń sterowania dyskretnego. Podczas pracy wykonują one program implementujący algorytm sterowania, korzystając z sygnałów i danych wejściowych. Wejścia sterownika dzieli się typowo na analogowe oraz cyfrowe.

PLC należą do najpopularniejszych w automatyce urządzeń sterowania dyskretnego. Podczas pracy wykonują one program implementujący algorytm sterowania, korzystając z sygnałów i danych wejściowych. Wejścia sterownika dzieli się typowo na analogowe oraz cyfrowe.

Do tych pierwszych doprowadzane są sygnały ciągłe, prądowe albo napięciowe zależne typowo od zmian wielkości fizycznych - na przykład temperatur, które są mierzone przez sensory monitorujące stan urządzenia lub przebieg procesu. Sygnały analogowe zostają przekształcone w urządzeniu na postać cyfrową.

Wejścia cyfrowe przekształcają sygnały dwustanowe, czyli włączony/wyłączony, zamknięty/otwarty, prawda/fałsz, na przykład z przycisków, przełączników i styków, w sygnały binarne, o poziomach napięć dopuszczalnych w obwodach sterownika. Wybierając PLC, liczbę wejść i wyjść warto przeanalizować pod kątem możliwości późniejszej rozbudowy systemu sterowania.

Stany wejść analogowych i cyfrowych są zapisywane w pamięci i przetwarzane przez jednostkę centralną sterownika. Są one argumentami funkcji algorytmu sterowania. Wynikiem ich przetwarzania są sygnały sterujące, przekazywane dalej, za pośrednictwem modułów wyjściowych sterownika, też analogowych i cyfrowych, do elementów i urządzeń wykonawczych. Te ostatnie to na przykład przełączniki, napędy i zawory.

Poza sterowaniem maszynami albo procesami według zaprogramowanego w nich algorytmu, sterowniki programowalne realizują funkcje diagnostyczne obiektów sterowania i funkcje autodiagnostyczne. Dostępne są również PLC realizujące funkcje bezpieczeństwa. Ponadto sterowniki komunikują się z systemami zarządzania produkcją i panelami operatorskimi.

DLACZEGO PLC STAŁY SIĘ POPULARNE?

Początek historii sterowników programowalnych datuje się na koniec lat 60. ubiegłego wieku. Wówczas zbudowano pierwsze urządzenie tego rodzaju, którym był sterownik Modicon skonstruowany na potrzeby przemysłu motoryzacyjnego. Dekadę później PLC zaczęły się szybko rozpowszechniać na liniach produkcyjnych również w pozostałych gałęziach przemysłu, zastępując używane tam dotychczas stycznikowo-przekaźnikowe układy sterowania.

Przyczyniło się do tego głównie to, że dzięki nim zrealizowanie algorytmu sterowania stało się łatwiejsze i szybsze. Można go też było dużo prościej zmodyfikować. Na popularność PLC złożyły się wymienione poniżej czynniki.

Pierwszym było podobieństwo języka schematów drabinkowych, w którym programuje się PLC, do wcześniej wykorzystywanych schematów stykowo-przekaźnikowych. Dzięki temu osoby, które projektowały te ostatnie, łatwo mogły się go nauczyć. Drugą zaletą PLC był fakt, że zmiana programu sterującego nie wymagała modyfikacji struktury sprzętowej sterownika i sieci połączeń między urządzeniami, która w przypadku stycznikowo-przekaźnikowych układów sterowania pełniła funkcję programu.

W zamian wystarczyło tylko przeprogramować sterownik. Ogromne znaczenie miało wówczas również to, że jednym PLC można było zastąpić układy sterowania budowane do tej pory z setek połączonych na sztywno elementów.

Jak rozszerzyć funkcjonalność PLC?

Inny przykład to moduły wejść temperaturowych współpracujące z termoparami. Wzmacniają one ich sygnał i przetwarzają go do postaci cyfrowej, przeliczając wartości napięcia na temperaturę, według charakterystyki termopary. Moduły wejść temperaturowych współpracujące z sensorami rezystancyjnymi na temperaturę przeliczają zmiany rezystancji. Funkcjonalność sterowników programowalnych rozszerzają również moduły regulatorów PID i moduły fuzzy logic. Te ostatnie implementują zasady logiki rozmytej. |

IEC 61131, CZYLI STANDARYZACJA

Popularność sterowników programowalnych z czasem wciąż rosła. Przyczyniła się do tego m.in. możliwość ich programowania w aplikacjach uruchamianych na komputerach. Wydarzeniem znaczącym była także standaryzacja własności funkcjonalnych, eksploatacyjnych i procesu programowania PLC.

W jej wyniku opracowano standard IEC 61131. Szczególne znaczenie miała trzecia część tego dokumentu, w której zdefiniowane zostały cztery języki programowania sterowników. Były to języki: listy instrukcji, tekstu strukturalnego, schematów drabinkowych oraz schematów bloków funkcyjnych.

Choć przestrzeganie wytycznych wymienionego standardu nie jest obowiązkowe, coraz częściej uwzględnia się je w narzędziach programistycznych. Ułatwia to posługiwanie się nimi tym, którzy znają tę specyfikację. Zgodność z IEC 61131 wpływa też na cały cykl życia kodu, usprawniając oraz przyspieszając jego projektowanie, wdrażanie, testowanie i modernizację.

MODUŁOWOŚĆ PLC W PRAKTYCE

Wśród zalet PLC dziś jednym tchem wymienia się również takie cechy jak: niezawodność, odporność na trudne warunki przemysłowe, uniwersalność, skalowalność, kompaktowość i modułowość. Ta ostatnia ułatwia naprawę oraz w razie potrzeby rozszerzenie funkcjonalności sterownika.

Dostępne są na przykład moduły rozszerzeń wstępnie przetwarzające sygnały, których bez tego "zwykłe" wejścia sterownika nie są w stanie odczytać. Inną grupą są moduły z wbudowanymi procesorami, wykonujące skomplikowane operacje na sygnałach wejściowych, niezależnie od jednostki centralnej PLC.

Przykład urządzeń pierwszego typu to moduły wykrywające impulsy o bardzo krótkim czasie trwania, rzędu kilkudziesięciu mikrosekund, generowane m.in. przez czujniki zbliżeniowe. Ich zadaniem jest "wydłużenie" tych sygnałów tak, żeby sterownik, skanując swoje wejścia, mógł je wykryć. Popularne są też moduły wejść temperaturowych, które współpracują z termoparami. Te i inne opisujemy w ramce.

CO CZYNI Z PC WERSJE INDUSTRIAL PC?

Komputery przemysłowe (IPC) to konstrukcje zakryte, zwykle wyposażone w zewnętrzny zasilacz. W odróżnieniu od wersji desktopowych wdraża się w nich specjalne rozwiązania konstrukcyjne, które zwiększają ich odporność na trudne warunki pracy, zwłaszcza skrajne temperatury, wilgoć, zapylenia i wibracje. Są też one pod tym kątem testowane.

Podstawowym środkiem ochrony IPC jest obudowa. Zabezpiecza ona jego wnętrze przed wnikaniem pyłów, brudu i wilgoci, o które nie tylko w przemyśle, ale także m.in. w transporcie, nietrudno. Odporność na te czynniki uzyskuje się przede wszystkim przez dobór odpowiedniego typu uszczelnień, ich materiału i materiału obudowy. Zabezpieczenia te mają zapewnić wymagany stopień ochrony IP.

Jak chronić IPC przed skrajnymi temperaturami i poprawić jakość ich użytkowania?

W trudnych warunkach przemysłowych należy też zadbać o jakość użytkowania IPC. Dotyczy to zwłaszcza komputerów panelowych z wyświetlaczami. Żeby poprawić ich czytelność w różnych warunkach oświetleniowych, ekrany pokrywa się powłoką antyodblaskową, a ich podświetlenie reguluje automatycznie, w zależności od wyniku pomiaru natężenia światła przez czujnik instalowany w panelu. Ekrany powleka się też powłokami zapobiegającymi ich zaparowaniu. |

KRÓTKO O BUDOWIE IPC

W celu zapewnienia dużej odporności stosowane są różne rozwiązania. Przed wnikaniem ciał obcych chronią uszczelki. Są to paski, uszczelki wycinane w kształcie obrysu złączanych elementów albo uszczelnienia wylewane z pianki. Pierwsze są zwykle tanie, ale szybko się niszczą na złączach i w rogach. Zaletą tych wylewanych jest ciągłość na całym obwodzie i bardzo dobra przyczepność do podłoża. Są również niedrogie. Te wycinane przeważnie kosztują nieco więcej.

Materiał obudowy IPC powinien się charakteryzować odpowiednio szerokim zakresem temperatur pracy, odpornością na korozję i różne substancje chemiczne i uderzenia. Metale, z których zwykle wykonuje się osłony komputerów dla przemysłu, to: stal, stal nierdzewna oraz aluminium.

W IPC wentylatory zastępuje się chłodzeniem pasywnym. Zapobiega to przedostawaniu się pyłów, brudu i wilgoci do wnętrza obudowy i zwiększa odporność na drgania i wibracje. Inne ruchome elementy zabezpiecza się przed nimi wkładkami tłumiącymi.

Magnetyczne dyski twarde w komputerach przemysłowych zastępuje się półprzewodnikowymi nośnikami danych - dyskami SSD i kartami pamięci Flash. Nośniki pamięci instalowane w IPC charakteryzuje większa niezawodność, trwałość i wytrzymałość na trudne warunki środowiskowe, niż te dla elektroniki użytkowej.

W ramce przedstawiamy jeszcze inne rozwiązania konstrukcyjne, które zwiększają odporność komputerów przemysłowych na trudne warunki pracy i poprawiają jakość ich użytkowania.

JAKIE PROCESORY SĄ CZĘŚCIĄ IPC?

Producenci komputerów przemysłowych w zakresie podzespołów i oprogramowania podążają za najnowszymi trendami w elektronice użytkowej. Dzięki temu IPC są zawsze "na czasie". To z kolei przekłada się na ich parametry obliczeniowe i wydajnościowe.

Przykładem nowości przeniesionych z biurkowych pecetów, do komputerów używanych w halach produkcyjnych, są procesory. W przypadku IPC, dla których liczy się energooszczędność, od kilku lat najpopularniejsze są układy Intel Atom, obecnie najczęściej dwurdzeniowe. W komputerach o dużej mocy obliczeniowej popularne są procesory z serii Core i.

Podobna tendencja dotyczy systemów operacyjnych. Są to systemy znane użytkownikom pecetów, czyli Windows i Linux. W przemyśle przyjęły się też standardy komunikacyjne, jak Ethernet, Wi-Fi oraz USB. W komputerach panelowych standardem są ekrany dotykowe.

Jakie PLC są najpopularniejsze?

Najczęściej kupowane przez polskich klientów rodzaje PLC i innych urządzeń wchodzących w skład systemów sterowania (źródło: raport rynkowy w APA, koniec 2015 roku) Podobną popularnością cieszą się nieco większe sterowniki, mające po kilkaset punktów we/wy. Są to wersje modułowe, przeznaczone do większych instalacji, w których przetwarzane są sygnały różnego typu (analogowe i cyfrowe), wymagana jest obsługa różnych standardów komunikacyjnych oraz realizowanie funkcji specjalnych, na przykład bezpieczeństwa, pracujące w ramach większego systemu kontrolno-nadzorczego. Mniejsze zapotrzebowanie jest natomiast notowane na PLC duże, które mają ponad tysiąc punktów we/wy. Od lat regularnie wzrasta też popularność sterowników typu PC based, głównie dzięki ich rosnącej dostępności i częstszego wykorzystywania w profesjonalnych systemach. |

Podstawową funkcjonalność sterownika programowalnego można rozszerzyć, rozbudowując go o moduły specjalne. Przykładem są moduły wagowe. Stanowią one interfejs między sterownikiem a sensorami tensometrycznymi. Dostarczają one napięcie wzbudzenia, odczytują odpowiedź czujnika, a następnie ją przetwarzają, przekazując do PLC gotową informację o aktualnej wadze. Dodatkowo mogą wykonać kalibrację.

Podstawową funkcjonalność sterownika programowalnego można rozszerzyć, rozbudowując go o moduły specjalne. Przykładem są moduły wagowe. Stanowią one interfejs między sterownikiem a sensorami tensometrycznymi. Dostarczają one napięcie wzbudzenia, odczytują odpowiedź czujnika, a następnie ją przetwarzają, przekazując do PLC gotową informację o aktualnej wadze. Dodatkowo mogą wykonać kalibrację. Aby komputery przemysłowe mogły działać w niskich i wysokich temperaturach, wewnątrz ich obudów montuje się grzałki, które zapobiegają zamarzaniu i stosuje się rozbudowane systemy odprowadzające ciepło wykorzystujące radiatory oraz instalacje chłodzenia cieczą. Przed oddziaływaniem zaburzeń elektromagnetycznych zabezpieczają je ekrany w obudowie.

Aby komputery przemysłowe mogły działać w niskich i wysokich temperaturach, wewnątrz ich obudów montuje się grzałki, które zapobiegają zamarzaniu i stosuje się rozbudowane systemy odprowadzające ciepło wykorzystujące radiatory oraz instalacje chłodzenia cieczą. Przed oddziaływaniem zaburzeń elektromagnetycznych zabezpieczają je ekrany w obudowie.