- "Pięćdziesiąt lat enkoderów absolutnych" - to hasło, które pojawia się często w Waszych materiałach informacyjnych. Czy Fraba to pół wieku enkoderów, czy coś więcej?

Christian Leeser: Grupa Fraba to znacznie więcej niż enkodery, aczkolwiek te ostatnie stanowią przynajmniej od dwóch dekad nasze kluczowe produkty. Początki firmy sięgają 1918 roku, kiedy Franz Baumgartner założył przedsiębiorstwo produkujące przekaźniki, które pół wieku później, gdy przeszedł on na emeryturę, zatrudniało 450 osób. Koleje losu nie były jednak dla firmy łaskawe i po jej rozkwicie nastąpił regres. Jego przyczyną było m.in. zbyt długie pozostawanie przy produkcji przekaźników w okresie upowszechniania się technologii półprzewodnikowych, a także błędne decyzje następców założyciela.

Skutkiem tego na początku lat 90. zeszłego wieku firma znalazła się na skraju bankructwa. Wtedy zdecydowaliśmy się - ja wraz z bratem - na jej zakup. Wywodzimy się z branży consultingowej i przez lata pracowaliśmy w korporacjach. Doświadczenie nauczyło nas, że duże firmy często pozbawiają pracowników entuzjazmu, dlatego chcieliśmy, aby u podstaw nowego przedsiębiorstwa znalazło się coś zupełnie przeciwnego. Naszym celem było stworzenie firmy, która będzie dawała zatrudnionym osobom możliwość wpływania na otoczenie i swobodę w realizowaniu własnych pomysłów.

Warto jednak wrócić do owych "pięćdziesięciu lat" temu, gdyż wtedy pojawiły się u nas enkodery. Wytwarzając przekaźniki, w naturalny sposób znaleźliśmy się w branży związanej z systemami kontroli i sterowania. Zaprojektowaliśmy m.in. system kontroli pozycyjnej, w którym wykorzystywane były enkodery absolutne.

|

W środku fabryki w Słubicach |

Te ostatnie - jeszcze w wersjach z metalowymi szczotkami ślizgającymi się po tarczy z dziurkami - kupowaliśmy od jednej z angielskich firm, sprzedając cały system jako kompletne rozwiązanie. Kilka lat później nasz dostawca zniknął z rynku, a my przeprojektowaliśmy czujniki obrotowe, używając zamiast zawodnego układu ze szczotkami elementów optycznych. Cały czas jednak patrzyliśmy na enkodery jako na komponenty systemów, a nie samodzielne elementy. Było to błędem, gdyż mając nowy, unikalny rodzaj przetwornika położenia, tak naprawdę zamykaliśmy się przed klientami, którzy nie byli zainteresowani zakupem całego systemu.

- Co doprowadziło do stanu obecnego, gdzie jesteście działającym globalnie, przede wszystkim OEM-owym producentem enkoderów oraz inklinometrów?

CL: Przejmując firmę dwadzieścia lat temu, zastaliśmy przedsiębiorstwo, które w większości obszarów - zarówno tych związanych z dystrybucją, jak też projektowaniem nowych produktów - tak naprawdę nie działało. Poszukaliśmy wtedy tych jeszcze funkcjonujących i znaleźliśmy jedynie dwa. Związane były one z konkretnymi produktami, którymi były enkodery absolutne oraz czujniki bezpieczeństwa.

Obydwa są w naszej ofercie do dzisiaj, przy czym za rozwój tych pierwszych odpowiedzialny był menedżer, który jako jedyny przeszedł do "nowej" firmy po zmianach własnościowych. W kolejnych latach rozwijał on nadal tę grupę produktów, a ponieważ był członkiem organizacji branżowych odpowiedzialnych za tworzenie protokołów Interbus oraz Profibus, interfejsy do kolejnych sieci przemysłowych w naturalny sposób trafiały do naszych wyrobów.

|

Stanowisko produkcyjne - widoczny panel z informacjami dotyczącymi montażu |

Autorskim pomysłem na biznes było skupienie się przede wszystkim na produkcji enkoderów, przy czym chcieliśmy zaoferować na tyle szeroką ich gamę, aby móc je dopasować do potrzeb dowolnych klientów. Obecnie możemy dostarczyć ponad 50 tys. różnych rodzajów enkoderów, a ciągle powstają ich nowe typy. Sądzę, że w przyszłym roku gama asortymentowa ulegnie podwojeniu. Dzięki temu, że dostarczamy wersje pod konkretnych klientów i aplikacje, nawiązaliśmy bliską współpracę z wieloma producentami automatyki i maszyn. Przedsiębiorstwa te zazwyczaj integrują wymienione produkty w swoich systemach i naszą rolą jest dopasowywanie się do ich wymogów.

Drugą decyzją strategiczną było wyjście z działalnością poza Niemcy i nasz region. Musieliśmy stać się przedsiębiorstwem międzynarodowym, gdyż tego chcieli nasi klienci. Europejscy producenci maszyn sprzedają swoje wyroby na cały świat i my również musimy być obecni za granicą.

- W wywiadach z przedstawicielami firm dostarczających automatykę często pojawia się opinia, że rosnącym wymogiem ze strony rynku jest konieczność oferowania systemów, a nie samych produktów. Jak w tej sytuacji możliwe jest sprzedawanie tylko enkoderów?

CL: Od początku wiedzieliśmy, że nie możemy konkurować z największymi firmami na rynku przemysłowym. Koncernów, które oferują komplet produktów, jest szczególnie dużo w Niemczech, przez co tamtejszy rynek automatyki jest bardzo konkurencyjny. Mieliśmy jednak też przekonanie, że możemy dobrze odgrywać rolę uzupełniającą w stosunku do wymienionych firm i obsługiwać producentów OEM szukających nietypowych wyrobów - warunkiem było stworzenie wystarczająco głębokiej, specjalizowanej oferty. Z tych powodów skupiliśmy się na produkcji enkoderów, chcąc stać się dużym graczem na niewielkim rynku, a nie na odwrót. Strategia rozwijania się w niszach rynkowych dotyczy także innych naszych wyrobów.

Enkodery to niewielkie komponenty systemów automatyki i są one zawsze odpowiednio dobierane do tych ostatnich. Nakłada to na nas konieczność oferowania produktów pod konkretne wymogi mechaniczne i elektryczne klientów - np. wytwórców maszyn. O ile jednak dawniej projektowaliśmy i produkowaliśmy dla takich odbiorców określone typy elementów, o tyle dzisiaj dobór polega na tworzeniu enkoderów w sposób, który określić można mianem modułowego.

Mamy około 900 standardowych części i podsystemów - związanych przykładowo z interfejsami we/wy, złączami, mocowaniami, które możemy łączyć ze sobą, tworząc szeroką gamę kombinacji. Dane o nich wraz z dokumentacją przechowywane są w bazie danych i w momencie sprecyzowania wymagań technicznych przez klienta podzespoły są dobierane automatycznie - oczywiście z uwzględnieniem ich kompatybilności.

Nie ma w tym przypadku występującego u innych dostawców problemu z zamawianiem pewnych kombinacji - wszystko, co znaleźć można w naszym systemie jako produkty, jest również możliwe do zamówienia. Modułowość przekłada się też na bardzo szeroką ofertę i niezwykle rzadko nie udaje się nam zaproponować klientowi odpowiedniego rozwiązania. Jeżeli nawet się tak dzieje, a aplikacja jest interesująca biznesowo, to projektujemy wtedy nowy moduł, który następnie włączamy do naszej oferty jako kolejny standardowy element.

Czym jest Fraba?Grupa Fraba to sześć związanych ze sobą przedsiębiorstw działających w obszarze automatyki i sensoryki. Do najważniejszych z perspektywy naszego rynku należą: Posital, który zajmuje się projektowaniem, produkcją oraz sprzedażą przemysłowych przetworników położenia kątowego i liniowego, oraz Conistics - firma oferująca kontraktową produkcję urządzeń automatyki w fabryce w Słubicach. Znaną w branży marką jest również Vitector - przedsiębiorstwo oferujące czujniki bezpieczeństwa do bram i drzwi do zastosowań w budownictwie, pojazdach oraz przemyśle maszynowym. |

- Jak wygląda to w produkcji? Jakie są inne korzyści związane z modułowością produktów?

CL: Architektura naszych produktów daje jeszcze jeden duży plus, który związany jest z dokumentacją. Weźmy dla przykładu ofertę jednego z naszych bezpośrednich konkurentów, u którego znajdziemy ponad sto grup produktowych. Sprzedaż tylu różnych wyrobów wymaga w przypadku rynku europejskiego dostarczania dokumentacji w jedenastu językach, co oznacza ponad tysiąc oddzielnych plików PDF i instrukcji papierowych.

Jeżeli firma dokonuje wymiany jednego złącza, które używane jest przykładowo w połowie produktów, konieczna jest też zmiana ponad 500 zbiorów celem zapewnienia aktualności dokumentacji. W naszym wypadku wprowadzając do oferty nowy moduł, tworzymy jego odpowiednią metrykę, a następnie łączymy ją w bazie danych z innymi produktami.

Oczywiście wraz z tym tworzymy dokumentację i jest ona dołączana w przypadku każdego produktu zawierającego moduł, co daje nam pewność, że klient zawsze otrzymuje komplet opisów z aktualnymi rysunkami technicznymi. Mamy zasadę, że w systemie informatycznym nie stosujemy duplikacji informacji - gdy coś zmieniamy, to zmienia się to również we wszystkich dokumentach, do których jest przyporządkowane.

|

Montaż enkoderów |

Pomimo korzyści płynących z modułowości, wytwarzanie enkoderów - szczególnie dla klientów zamawiających niewielkie serie - jest wyzwaniem, gdyż praktycznie każde zlecenie produkcyjne jest inne. Nie produkujemy nic na magazyn, a każda partia to osobne zlecenie produkcyjne, którego realizacja zawsze zaczyna się od złożenia przez klienta zamówienia. O ile przepływ materiałów jest w pełni ręczny, bo tego wymaga specyfika produktów, o tyle korzystamy z w pełni zautomatyzowanego przepływu informacji.

Przed 2004 rokiem nasza produkcja przypominała manufakturę, gdzie konkretny pracownik specjalizował się w wykonywaniu zazwyczaj tylko danego typu produktów. Taką działalność trudno było skalować, a w przypadku problemów z kadrą mieliśmy również problemy produkcyjne. Dekadę temu zdecydowaliśmy, że należy w 100% zautomatyzować przepływ informacji. Wdrożyliśmy system ERP, a stanowiska produkcyjne zawierają obecnie panele operatorskie wyświetlające odpowiednie informacje dotyczące montażu i dające możliwość jego dokumentowania.

Korzystamy z instrukcji obrazkowych, do minimum redukując liczbę wyświetlanych komunikatów tekstowych. Pozwala to na pracę dowolnej osoby na każdym ze stanowisk, zapewnia dużą elastyczność produkcji i możliwość przenoszenia produkcji do zakładów zlokalizowanych w różnych krajach. Ponieważ wyświetlane informacje pochodzą z jednej bazy danych, również w tym przypadku wprowadzane zmiany konstrukcyjne są automatycznie przekazywane pracownikom. Warto dodać, że taka struktura pozioma, gdzie praktycznie każdy z zatrudnionych może zajmować się wytwarzaniem dowolnych produktów i przy dowolnych stanowiskach, sprawia, że pracownicy nie zajmują się ciągle tym samym.

- W czym jesteście dobrzy?

Wojciech Pająk: Sądzę, że umiemy tworzyć interfejsy komunikacyjne, czego dowodem jest obecność tak wielu ich typów w naszej ofercie enkoderów. Rozwinęliśmy szereg wersji do sieci fieldbus oraz przemysłowego Ethernetu, przy czym na rynku jesteśmy prawdopodobnie najbardziej znani z enkoderów Profibus oraz Profinet. Często klienci wprost oświadczają, że przychodzą do nas właśnie dlatego, że dajemy możliwość doboru interfejsów i innych modułów spośród bardzo wielu wersji.

Naszą siłą jest też specjalizacja w zakresie enkoderów absolutnych, w przypadku których mamy bardzo szeroki zakres produktów. Dostarczamy je zarówno w wersjach optycznych, jak i magnetycznych. Jeżeli chodzi o te pierwsze, to wolumen produkcyjny jest w miarę stabilny i wykazuje się niewielkim wzrostem rok do roku. Z kolei liczba sprzedawanych enkoderów magnetycznych szybko rośnie. Produkty te wprowadziliśmy do oferty w 2006 roku i obecnie sprzedajemy ich około 30 tys. rocznie.

Ich popularność wynika z cech w stosunku do poprzedników - wersje magnetyczne są bardziej odporne na wstrząsy, wilgoć, zanieczyszczenia, a do tego są mniejsze i coraz bardziej ekonomicznie opłacalne. Na bazie obydwu typów oferujemy również produkty w wykonaniach specjalnych - np. z certyfikatami ATEX, wykorzystywane w strefach zagrożenia wybuchem substancji niebezpiecznych.

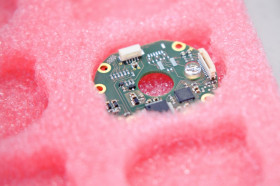

|

Enkoder od wewnątrz i gotowe produkty |

CL: Rynek enkoderów zmienia się. Przykładowo dekadę temu dobrze sprzedawały się standardowe wersje o stopniu ochrony IP54, które trafiały do typowych maszyn produkcyjnych. Obecnie w tym obszarze enkodery zostały po części zastąpione serwonapędami, które mają wbudowane przetworniki położenia. O ile tutaj straciliśmy część rynku, o tyle pozyskaliśmy nowe branże, których dawniej nie było - takie jak przykładowo energetyka odnawialna.

Obecnie wiele aplikacji związanych jest też z zastosowaniami poza typowym przemysłem maszynowym i produkcyjnym - tam, gdzie enkodery muszą pracować w trudnych warunkach środowiskowych. Rośnie również popyt ze strony sektora spożywczego oraz rynków wymagających enkoderów o specjalnych cechach - np. możliwości pracy w strefach zagrożonych wybuchem. Ważnym dla nas sektorem jest również ten związany z pojazdami specjalnymi. W ostatnim z przypadków zachodzi ciągła modernizacja aplikacji analogowych na cyfrowe, przez co firmy wdrażają również sensorykę opartą na sieciach komunikacyjnych.

- Od kilku lat w Słubicach działa Wasz zakład produkcyjny. Jak przebiegają tutaj procesy wytwórcze i jaka była, patrząc z perspektywy czasu, trafność decyzji dotyczącej tej inwestycji?

WP: Tutejszy zakład daje nam, jak sądzę, przewagę konkurencyjną oraz pozwala elastycznie i jednocześnie szybko wytwarzać produkty na zamówienie klientów. Dla tych ostatnich oferujemy jako standard produkcję w ciągu pięciu dni roboczych, natomiast w przypadku zakupów na potrzeby utrzymania ruchu możemy ten czas skrócić do 72 lub nawet 24 godzin. Zakład ma powierzchnię około 2 tys. m² i z racji lokalizacji jest świetnie skomunikowany z zagranicą. Szczególnie ważna jest bliskość Niemiec, gdyż trafia tam około 70% wszystkich naszych produktów.

CL: Oddzielenie produkcji od projektowania, które ciągle odbywa się w siedzibie firmy w Kolonii, było celowe i dało tutejszemu oddziałowi pewną niezależność. Zarządza nim zespół polskich pracowników, którzy, co mogę powiedzieć z pełnym przekonaniem, radzą sobie bardzo dobrze i świetnie organizują pracę. Jest to dla mnie dowód na to, że powierzając odpowiednim osobom zadania i dając im swobodę działania, można otrzymać rezultaty przekraczające te zakładane.

W zakładzie w Słubicach wytwarzamy ręcznie, co wynika z charakteru samych produktów, ale w pełni zautomatyzowanym nadzorem nad produkcją. Produkcję części komponentów, takich jak elektronika czy obudowy, zlecamy na zewnątrz - u nas zajmujemy się zaś montażem, testowaniem i logistyką. Z zakładu wyroby wysyłamy bezpośrednio do klientów na całym świecie. Szczególnie ważnym elementem procesu produkcyjnego jest wspomniane testowanie - dotyczy ono sprawdzania funkcjonalności stosowanych podzespołów, oprogramowania oraz poprawności działania gotowych urządzeń.

Wykorzystujemy do tego opracowane przez nas stanowiska testujące, na których sprawdzamy 100% produktów wysyłanych do klientów. Daje nam to pewność, że towar wysłany do klienta jest w pełni wartościowy, jak też umożliwia późniejsze badanie enkoderów wracających do nas po eksploatacji i na tej podstawie wnioskowanie o jej przebiegu oraz ewentualnych problemach. Informacje zwrotne przekazujemy do działu projektowego, co pozwala nam na ciągłe doskonalenie produktów.

- Wasza obecność na ostatnich targach Automaticon i podjęte działania promocyjne wskazują, że Polska jest nie tylko istotnym miejscem produkcji, ale też zbytu. Jakie są plany firmy dotyczące lokalnego rynku?

WP: Przez lata skupialiśmy się na rozwoju nowych wyrobów oraz dopracowywaniu procesów produkcyjnych w zakładzie w Słubicach. Kolejnym krokiem, do realizacji którego niedawno przystąpiliśmy, jest zwiększanie rozpoznawalności marki Posital na rynkach. Do klientów w roku 2012 dostarczyliśmy 75 tys. enkoderów, ale tylko co trzeci sprzedawany jest pod marką Posital.

Chcemy to zmienić i w tym celu podjęliśmy działania promocyjne, uruchamiając również nową stronę, która umożliwia dobór produktów z całej oferty. Pozwala ona również naszym partnerom handlowym na zaprezentowanie nas podczas spotkań z klientami i natychmiastowy dobór produktów. Widząc potencjał rynku polskiego, zatrudniliśmy dwóch przedstawicieli handlowych, których zadaniem jest docieranie do klientów, promowanie marki oraz doradztwo techniczne.

|

Stanowisko do testowania wyrobów |

W kolejnych miesiącach i latach chcemy rozwijać rynek, skupiając się na konkretnych branżach. Dokonaliśmy podziału na sektory - takie jak branża dźwigowa, windowa, górnicza, ATEX, gazownicza czy obszar związany z pojazdami - i staramy się po kolei docierać do firm w każdym z nich. W dłuższej perspektywie chcielibyśmy także rozwinąć współpracę z integratorami systemów.

Proces ten jest dla nas wielostopniowy, jego elementem jest również obecność na targach i konferencjach. Warto dodać, że współpracujemy z kilkoma uczelniami technicznymi, z którymi realizujemy projekty wykorzystujące nasze czujniki. W dłuższej perspektywie chcielibyśmy jak najbardziej zwiększyć swoją obecność na rynku i stać się liderem w naszej branży. Nasz model biznesowy oraz zaplecze dają ku temu duże możliwości.

- Czy na rynku jest miejsce dla kolejnego dostawcy enkoderów?

WP: Sądzę, że warunki rynkowe są obecnie sprzyjające. W naszych statystykach od 2010 roku sprzedaż na obszarze Europy Środkowo-Wschodniej rośnie aż około 50% rocznie. W tej grupie państw Polska charakteryzuje się również bardzo dużym przyszłym potencjałem, co wynika m.in. z obecności wielu lokalnych firm, które przygotowują się do wejścia na rynki światowe.

Z pewnym opóźnieniem w stosunku do reszty producentów europejskich polskie firmy wchodzą w tematykę zaawansowanej elektroniki i sensoryki. Zmusza ich do tego zarówno konkurencja, jak też wymogi ze strony klientów - szczególnie tych zagranicznych. Przedsiębiorstwa muszą inwestować w nowe technologie i rozwiązania, bowiem innej drogi rozwojowej dla nich nie ma.

Z tych powodów są one zainteresowane partnerami, którzy mogą zaoferować odpowiednie, dopasowane do ich aplikacji produkty. Tam, gdzie inni dostawcy enkoderów odsyłają klientów z kwitkiem lub negocjacje handlowe trwają długo, my możemy zaoferować wymagane przetworniki szybko i zaczynając od niewielkich ilości.

|

|

|

|

|

|

|

|

|

|

|

|

- Dziękujemy za rozmowę.