- Dekadę temu gęstość robotyzacji w Polsce wynosiła 10, obecnie jest to 32. W tym czasie w polskim oddziale FANUC-a zaszły zmiany - m.in. rozbudowaliście tutejsze laboratorium testowe. Co jeszcze zmieniło się w firmie?

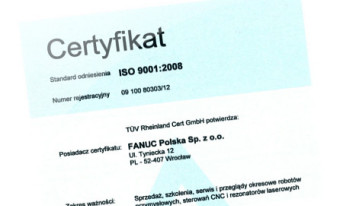

Staliśmy się większą organizacją o większych możliwościach działania na rynku. Obecnie pracuje u nas 50 osób, podczas gdy trzy lata temu było ich mniej niż połowę. Dawniej byliśmy też związani głównie z robotyką, natomiast dzięki temu, że w 2012 roku w ramach FANUC Europe zostały połączone wszystkie lokalne dywizje, my również zwiększyliśmy oferowaną gamę rozwiązań.

Dostarczamy nie tylko najszerszą na rynku gamę robotów, ale też systemy CNC, lasery oraz obrabiarki przemysłowe czyli tzw. robomaszyny. Co nawet jednak ważniejsze - przez ten okres rozwinęliśmy nasze know-how, w tym w zakresie różnych procesów technologicznych. Wśród naszych inżynierów aplikacyjnych są m.in. specjaliści od obróbki metali, elektrodrążenia czy formowania cieplnego tworzyw.

Dzięki temu możemy bardzo szeroko wspierać naszych partnerów w tworzeniu aplikacji dla klientów. To ostatnie jest o tyle ważne, że dzisiaj z klientami rozmawia się o procesach i konieczne jest tu podejście kompleksowe, osadzone w realiach technologicznych, a nie tylko ograniczone do aplikacji zrobotyzowanej czy wycinka systemu automatyki.

- Czy również na krajowym rynku robotyki w ostatnich latach zaszło dużo zmian?

Branża rozwijała się, ale zmian jakie dokonały się na rynku nie określiłbym jako duże - ciągle bowiem istnieje przepaść w zakresie robotyzacji pomiędzy Polską a innymi krajami. Odnosząc to do wspomnianego wskaźnika gęstości robotyzacji - wprawdzie wynosi on u nas 32, podczas gdy dekadę temu było to 10, ale z drugiej strony byliśmy wtedy na równi z krajami ościennymi, które przekroczyły już średni poziom europejski, tj. 99, i są zdecydowanie przed nami!

Drugą kwestią są różnice w robotyzacji w różnych branżach. W przypadku motoryzacji mamy około 180 robotów na 10 tys. osób, zaś w sektorach general industry gęstość robotyzacji wynosi jedynie około 17. Tymczasem właśnie te ostatnie są kluczowe - zarówno dla dostawców robotów, jak też całej gospodarki.

- Jakie branże są najbardziej otwarte na robotyzację?

Na pewno są to producenci samochodów oraz dostawcy Tier 1 i Tier 2, aczkolwiek oni byli związani za robotyzacją od początku jej powstania i stanowili jej główny czynnik napędowy. Sektor automotive jest bardzo świadomy możliwości zapewnianych przez roboty. W czołowych koncernach motoryzacyjnych pracują ludzie z dużym know-how, którzy wiedzą, jak wdrażać roboty i optymalnie z nich korzystać. Oczywiście zapewniamy im pełen support, ale jest to zupełnie inna wiedza i potrzeby, niż w przypadku general industry.

W Polsce widzimy duże zainteresowanie klientów w branży metalowej, co obejmuje szereg aplikacji - od tych spawalniczych, poprzez zastosowania związane z manipulowaniem elementami, aż do obsługi maszyn, czyli tzw. machine tending. Należy jednak zauważyć, że produkcja to iloczyn zdarzeń i o ile inwestorzy zwykle identyfikują u siebie jedno z wąskich gardeł, o tyle korzyści z robotyzacji będą rzeczywiście odczuwalne, gdy usprawni się całość linii produkcyjnej.

Rynek general industry, czyli w praktyce lokalne przedsiębiorstwa produkcyjne, jest dla nas bardzo istotny. Uważam, że firmy z sektora MŚP stanowią kręgosłup gospodarki i wszyscy dostawcy robotów powinni tej grupie przedsiębiorców poświęcać jak najwięcej uwagi.

- Jakie są problemy rodzimych przedsiębiorstw i jakie wyzwania stoją przed tymi firmami?

Odwiedzamy na co dzień wielu producentów i w sporej części firm widzimy maszyny, które nie pracują - m.in. z powodu braków personelu od ich obsługi. Dzisiaj na rynku mamy do czynienia z ewidentnym problemem z dostępnością operatorów CNC i innych maszyn. Co w tej sytuacji robią zarządzający przedsiębiorstwami? Zazwyczaj czekają. Mijają miesiące, maszyna nie pracuje, a straty są nieraz olbrzymie.

Odwiedzamy na co dzień wielu producentów i w sporej części firm widzimy maszyny, które nie pracują - m.in. z powodu braków personelu od ich obsługi. Dzisiaj na rynku mamy do czynienia z ewidentnym problemem z dostępnością operatorów CNC i innych maszyn. Co w tej sytuacji robią zarządzający przedsiębiorstwami? Zazwyczaj czekają. Mijają miesiące, maszyna nie pracuje, a straty są nieraz olbrzymie.

Pomimo tego firmy zwlekają też z rozwiązaniem tego problemu inną metodą - np. poprzez inwestycję w roboty. Wynika to moim zdaniem z braku pewności siebie, z niechęci do brania na siebie odpowiedzialności, a efektem jest brak robotów tam, gdzie już dawno powinny być stosowane. Swoją drogą trudno powiedzieć, że roboty konkurują z ludźmi, bowiem tych ostatnich dzisiaj w przemyśle brakuje.

Moim zdaniem najtrudniej jest wdrożyć pierwszego robota u nowego klienta. Wiąże się to z dużą odpowiedzialnością - zarówno po naszej stronie, jak też integratora i samego odbiorcy. Ten ostatni zwykle nie ma wystarczającej wiedzy w zakresie robotyzacji, stąd też czujemy się odpowiedzialni za aspekt edukacyjny. Musimy też pełnić rolę mediatorów pomiędzy integratorem a klientem końcowym, bowiem ich interesy są poniekąd sprzeczne - jedna strona chce zarobić, druga zaoszczędzić. Te potrzeby muszą spotkać się gdzieś pośrodku, bowiem w innym przypadku inwestycja będzie nieoptymalna.

- Jak wygląda to na poziomie całej branży?

Dzisiaj sytuacja makroekonomiczna jest naprawdę dobra i, mając zakład produkcyjny oraz dbając o jego kadrę, można z powodzeniem produkować i sprzedawać różne towary. Trzeba jednak wiedzieć, że firmy w innych krajach nie śpią, automatyzują się i robotyzują na potęgę, a przez to obniżają koszty. Oceniam za dwa lata wiele firm z Polski może stracić swoje kontrakty na rzecz producentów z dosyć zaskakujących dla nich krajów - Rumunii, Bułgarii, Słowenii czy nawet Białorusi.

Tamtejsze rynki szybko się rozwijają, przy czym w przypadku inwestycji w tych regionach firmy zwykle "domyślnie" wybierają produkcję w sposób zautomatyzowany. Tam też przenoszą się koncerny, które od razu inwestują w robotyzację. Swoją drogą FANUC również otwiera w tych państwa oddziały, aby nadążyć za rozwojem rynków. I patrząc z perspektywy krajowego przemysłu wytwórczego - właśnie te państwa będą lada moment dla nas konkurencją.

- A co z kosztami? Jakie są możliwości robotyzacji krajowego przemysłu?

Niestety wielokrotnie spotykamy się z tym, że dostawcy, chcąc obniżać koszty maszyn za wszelką cenę, oferują klientowi to, czego sobie zażyczy i co jest dla niego co najwyżej odpowiednie na daną chwilę. W niektórych branżach to może być wystarczające - np. tam, gdzie rzadko występują zmiany asortymentu, aczkolwiek takich sektorów jest coraz mniej. Mało kto robi natomiast rzeczywistą analizę potrzeb odbiorców. Wystarczy bowiem zadać pytania - dlaczego potrzebujecie robota, jaka jest wasza aplikacja?

Często okazuje się - i mówię to z doświadczenia z wieloma wdrożeniami, że problemy klientów leżą zupełnie gdzie indziej, niż wynikałoby to z pierwszej rozmowy z nimi. Przykładowo jeden z naszych obecnych klientów zapytał mnie kiedyś na targach o robota do obsługi maszyn. Była to firma z branży motoryzacyjnej produkująca zaawansowane elementy mechaniczne i, po dłuższej rozmowie, okazało się, że rzeczywistym problemem produkcyjnym był proces spawania.

Na usprawnienie tego ostatniego postawiliśmy w pierwszej kolejności. Dzięki temu klient zobaczył korzyści związane z robotyzacją, a po roku dokupił więcej robotów spawalniczych. Wtedy też dopiero wróciliśmy do tematu robotów do obsługi maszyn.

Druga kwestia związana jest z cenami - uważam, że polskie przedsiębiorstwa na tanie produkty nie stać. Brzmi to jak paradoks, jednak właśnie tak jest. Po to bowiem wybiera się robotyzację, aby zapewnić elastyczność produkcji i łatwość dokonywania zmian. Aby było to możliwe, taka inwestycja musi być przemyślana i już na początku chociaż częściowo pozwalać na późniejszą rozbudowę.

Jeżeli mamy szansę wyjaśnienia tego faktu, a druga strona chce nas słuchać, to klient praktycznie zawsze stwierdza, że ma to sens i dopłaca. Gorzej gdy nie mamy nawet możliwości wypowiedzenia się, bo jest przykładowo konkurs ofert. Również samych klientów, którzy się rozwijają, którzy są wizjonerami jest wciąż niewielu.

- Czy do przyczyn zaliczyć można kwestie edukacji?

Sądzę że jest to jeden z głównych powodów. W Polsce właściwie nie uczy się o korzyściach, jakie przedsiębiorcom daje automatyzacja oraz robotyzacja. Na palcach jednej ręki mogę wyliczyć politechniki, które szkolą nie tylko technicznie, ale też biznesowo i w zakresie kompetencji miękkich. Dzisiaj potrzebni są natomiast nie tylko specjaliści od robotyki, ale też osoby łączące różne kompetencje. Wielokrotnie w zakładach jest tak, że pracują w nich specjaliści z różnych dziedzin - np. IT, technolodzy, automatycy czy robotycy, ale nie ma osób, które obejmowałyby swoimi kompetencjami cały obszar, a w dodatku umiały połączyć różne tematy w zakresie finansowym.

Na szczęście coraz więcej uczelni otwiera się na przemysł i buduje pomost pomiędzy obszarem edukacyjnym a praktyką biznesową. My zresztą również w tym uczestniczymy - prowadzimy w siedzibie zajęcia w weekendy, szkolimy studentów, organizujemy różne eventy. Większość naszych pracowników to również byli praktykanci i stażyści.

W mojej ocenie Polska wcale nie jest już krajem, gdzie łatwo byłaby dostępna kadra inżynierska. Ze względu na duże wysycenie rynku i zmiany w kształceniu, firmy dzisiaj muszą zatrudniać takich inżynierów, którzy dawniej mieliby problem ze znalezieniem pracy. Mówię to w pełni świadomie, bowiem w ostatnich latach zwiększyła się przepaść pomiędzy studentami.

Z jednej strony wzrosła liczba bardzo dobrych, zaangażowanych osób, z drugiej zaś zwiększyła się też liczba słabszych, którzy do studiów podchodzą dosyć luźno i są roszczeniowi. Oczywiście nie oceniam osób ze wszystkich uczelni i kierunków studiów - moja opinia bazuje na obserwacji około stu studentów rocznie, z którymi mam kontakt w pracy.

- Jak wygląda zaawansowanie naszego rynku w porównaniu przykładowo do niemieckiego?

Pod względem jakości i złożoności tworzonych aplikacji zdecydowanie nie mamy czego się wstydzić. Sądzę że jesteśmy w europejskiej, jeżeli nie światowej czołówce w obszarze zaawansowania technologicznego! Przykładowo jako pierwsi na świecie wdrażaliśmy nowe technologie FANUC-a, zaś krajowe firmy z sukcesem tworzyły aplikacje w projektach, gdzie integratorzy zachodnioeuropejscy wcześniej rozkładali ręce.

W wielu systemach zrobotyzowanych wykorzystywane są urządzenia wizyjne, czujniki siły i inne podzespoły stanowiące "zmysły" robotów. Jedną z takich aplikacji jest układ do polerowania, gdzie robot sam się uczy - tj. poprzez rozpoznawanie obrazów sam generuje trajektorię ruchu, usprawnia ją, itd. Współpracujemy również z partnerami wywodzącymi się z branży informatycznej, bowiem dzisiaj łączenie świata przemysłowego z IT jest nieodzowne. W efekcie nieraz przyjeżdżają do nas nawet koledzy z centrali firmy w Japonii, aby... uczyć się.

Tym, co mnie osobiście niepokoi, jest wskaźnik "liczby sprzedanych robotów per projekt". Jeżeli zrobimy zestawienie, gdzie ujmiemy cały proces sprzedażowy - tj. zaczynając od oferty, a kończąc na dostawie robotów, to wychodzi u nas około 1,5 robota na jeden projekt. Pokazuje to realną trudność działania na tym rynku - szczególnie gdy porównamy to z innymi krajami, gdzie jednorazowo sprzedaje się przykładowo 15 robotów.

Oczywiście wskaźnik ten można sztucznie podbijać, ale nie o to chodzi. Jedyną sensowną drogą jest tutaj edukacja klientów i zwiększanie ich świadomości w zakresie tego, jakie korzyści daje im robotyzacja i kompleksowe inwestycje w zrobotyzowane ciągi produkcyjne. Cieszy nas natomiast fakt, że w tym roku dotarliśmy do bardzo dużej liczby nowych klientów końcowych, w tym poprzez nowych integratorów.

- Czy wzrost zaawansowania technicznego dotyczy również integratorów systemów? Jak zmieniała się ta grupa firm?

Współpracująca z nami grupa integratorów rozwijała się pod względem wielkości i, co ważniejsze, zaawansowania technicznego. Pamiętam jak jeszcze kilka lat temu szkoliliśmy partnerów z funkcji takich jak coordinated motion, czyli służących do śledzenia ruchu pozycjonera, a oni sami wykorzystywali je w ograniczonym zakresie. Dzisiaj firmy te z powodzeniem tworzą aplikacje, gdzie 3-4 ramiona robotów umieszczone są nad pozycjonerem i wspólnie spawają detal, a do tego w systemie wykorzystywany jest laserowy system do śledzenia spoin.

Dzięki uporowi i dużemu zaangażowaniu wiele firm zdobyło kontrakty nie tylko lokalne, ale też zagraniczne. Polska branża maszynowa i automatyki nie jest tak duża, jak podobne sektory na zachodzie, przez co musimy inwestować w R&D, tak aby się odróżniać i konkurować na innych polach. Również naszym zadaniem, jako firmy FANUC Polska, jest wspieranie krajowych integratorów w ich rozwoju i tworzeniu coraz lepszych projektów, które pozwolą im działać w Polsce i zagranicą.

- A co z Przemysłem 4.0, który jest dzisiaj jednym z najczęściej pojawiających się haseł podczas konferencji i targów?

Industry 4.0 nie jest dla nas nowością. Jeżeli weźmiemy pod uwagę, że jego podstawę stanowi sprawna komunikacja, zbieranie oraz wymiana danych, to wszystko to mieliśmy już dostępne od lat. Przykładowo mamy rozwiązania informatyczne umożliwiające analizę produkcji - możemy z nimi łączyć wszystkie nasze produkty, tak aby przetwarzać informacje i sterować urządzeniami.

Industry 4.0 nie jest dla nas nowością. Jeżeli weźmiemy pod uwagę, że jego podstawę stanowi sprawna komunikacja, zbieranie oraz wymiana danych, to wszystko to mieliśmy już dostępne od lat. Przykładowo mamy rozwiązania informatyczne umożliwiające analizę produkcji - możemy z nimi łączyć wszystkie nasze produkty, tak aby przetwarzać informacje i sterować urządzeniami.

Mamy też otwartą platformę FIELD System (FANUC Intelligent Edge Link i Drive System), która pozwala na stworzenie systemu Internetu Rzeczy, w skład którego wchodzą również urządzenia innych producentów - np. układów sterowania, klimatyzacji czy nawet maszyny produkowane przez konkurencję.

Wiemy, że nasze roboty się praktycznie nie psują - ich awaryjność stanowi promil względem całego czasu pracy, przez co musimy de facto monitorować inne urządzenia. Dzięki temu, że powstała platforma FIELD System, deweloperzy mogą tworzyć kompleksowe aplikacje umożliwiające firmom zbieranie i przetwarzanie danych z całości ich instalacji.

Do omawianej tematyki podchodzimy bardzo praktycznie, tak aby zapewniać klientom korzyści tu i teraz. Przykładowo możemy w prosty sposób analizować efektywność wykorzystania robotów. Jeżeli użytkownik umożliwi nam zbieranie danych i ich analizę, to przykładowo można badać parametr "servo on", który mówi o czasie ruchów robota. Porównując go z programem oraz typowymi średnimi dla danej aplikacji, możemy określić, czy robot jest wystarczająco efektywnie eksploatowany.

Jeżeli poziom jego wykorzystania wynosi przykładowo 30%, to można sądzić, że jest coś nie tak. Może być to spowodowane brakiem zamówień u klienta, aczkolwiek najgorsza przyczyna jest taka, gdy przedsiębiorstwo ma kontrakty, ale stanowisko lub cała linia nie umożliwiają pełnego wykorzystania robota. Tak dzieje się m.in. przez zbytnie oszczędności we wdrożeniu i zwykle nie ma to nic wspólnego z samym urządzeniem.

Przykładowo po zakończeniu spawania detalu robot zatrzymuje się, bowiem dana część jest zbyt wolno przetwarzana na kolejnym stanowisku roboczym. Tymczasem w takich przypadkach wystarczy za niewielką kwotę zmodyfikować instalację, tak aby umożliwić przetwarzanie kolejnych detali. Naszą misją jest to, aby klient z danego robota "wycisnął" jak najwięcej. Roboty mają pracować w trybie 24/7, niezależnie od warunków środowiskowych - po to zostały one zaprojektowane.

Swoją drogą chciałbym się pochwalić, że nie mamy ani jednego robota, który nie pracuje. Ale wynika to też z faktu, że potrafimy czasami powiedzieć "nie" i nie dostarczamy robotów do każdej aplikacji za wszelką cenę. Ponieważ pracę rozpoczynałem w serwisie, wielokrotnie widziałem, co oznacza źle wdrożona aplikacja i na te tematy jestem wyczulony.

- Czyli musicie zapewniać daleko idące doradztwo...

Tak, zdecydowanie. Ponieważ dostarczamy rozwiązania dla profesjonalistów, szkolimy się wewnętrznie z tematyki produkcji, rozwiązywania problemów, itd. Każda branża jest indywidualna, stąd też współpracujemy z ekspertami z różnych rynków. Sądzę że dzięki temu coraz lepiej rozumiemy problemy w produkcji w sektorze metalowym, tworzyw sztucznych i wielu innych. Dzięki temu możemy też znacznie lepiej dopasować rozwiązania dla klientów, wraz z nimi szukamy też newralgicznych miejsc w ich procesach. Często robimy analizy, działania R&D oraz testy, choć sami robotów nie wdrażamy.

Dzięki temu, że mamy bogato wyposażone laboratorium, możemy wykonywać aplikacje typu proof-of-concept, a także szeroko współpracować z partnerami i uczelniami technicznymi. Prowadzimy też własne programy rozwojowe - przykładowo obecnie pracujemy nad technologiami laserowymi. Jest to moim zdaniem przyszłość, jeżeli chodzi nie tylko o aplikacje spawania, ale też m.in. cięcia i znakowania. Dzięki sporym inwestycjom w laboratorium i kadrę techniczną, rośnie również poziom aplikacji oferowanych przez naszych partnerów.

Ponieważ sam pracowałem przez wiele lat jako inżynier odpowiedzialny m.in. za serwis, wiem z praktyki, jak bardzo od konfiguracji technicznej zależy rentowność inwestycji. Z nią powiązane są też korzyści dla wszystkich interesariuszy - partnera wdrażającego roboty, użytkownika końcowego oraz nas samych.

Prawie wszyscy nasi handlowcy to osoby z backgroundem technicznym, staramy się też, aby osoby z działu technicznego uczestniczyły w szkoleniach oraz spotkaniach sprzedażowych. Uważam, że pełne porozumienie pomiędzy nimi pozwala wytworzyć efekty synergii i w efekcie tak dobierać konfiguracje dla klientów, aby były one w pełni optymalne i zapewniały największy zwrot z inwestycji.

- Prowadzicie szkolenia, Akademię FANUC - jakie inne działania edukacyjne podejmujecie?

Wspieramy szkoły, robimy imprezy dla młodzieży i generalnie działamy na rzecz zwiększania świadomości w zakresie robotyzacji. Chcemy zmieniać mentalność i zaangażowanie ludzi, tak aby rozumiano, jakie korzyści związane są z robotyką. Dzisiaj jest tak dużo do zrobienia, że każdy zainstalowany w Polsce robot - nie tylko marki FANUC - jest dla mnie istotny. Ważne jest jedno: aby był zainstalowany dobrze. Planujemy również dużą inwestycję w oddział lokalny, tak aby rozbudować nasze laboratorium, zwiększyć liczbę sal szkoleniowych i mieć możliwość stworzenia kolejnych aplikacji demonstracyjnych.

Wspomniałem już, że bardzo ważnym elementem rozwoju rynku i robotyki ogólnie jest sprzedaż do klientów kupujących pierwszego robota. Mówimy tu o występowaniu pewnej bariery mentalnej, po przekroczeniu której firma zwykle rozpoczyna wieloletni program modernizacji swojej produkcji, bowiem widzi realne korzyści z robotyzacji. Z drugiej strony przedsiębiorstwo nie mające w ogóle robotów, bardzo często zapiera się przed inwestycjami w nowe technologie.

Dlatego też staram się stworzyć program, który mógłby wspierać finansowo zakup pierwszego robota w przedsiębiorstwie. Oczywiście takie wdrożenie musiałoby być walidowane przez odpowiednich specjalistów, tak aby zapewnić efektywność wydawania pieniędzy. Inicjatywa taka jest moim zdaniem dzisiaj tym ważniejsza, że niebawem skończą się dotacje unijne, do których przyzwyczaiło się wielu krajowych inwestorów.

- Dziękujemy za rozmowę.