- Osoba odwiedzająca serwis internetowy APA Group może zastanawiać się, kim naprawdę jesteście – czy kompleksowym dostawcą rozwiązań Industry 4.0, czy integratorem automatyki przemysłowej, czy też budynkowej. A może APA to po prostu poważna firma, ale z genami start-upu?

Świetne pytanie – sądzę, że w trakcie naszej rozmowy ten obraz uporządkujemy. Zacząłbym jednak od historii, bo bez niej trudno zrozumieć, kim dzisiaj jesteśmy. A zaczęło się tak, że na początku byłem sam. Już od pierwszego dnia po studiach na Politechnice Śląskiej zacząłem działać w firmie zagranicznej. Pracowałem jako inżynier wdrożeniowy poza Gliwicami i po dwóch tygodniach zostałem przeniesiony do Czech, dokładniej do Škody, gdzie spędziłem prawie rok. Później pracowałem dla Audi, TMS, Mercedesa – moja podróż przez Europę trwała blisko 7 lat. W międzyczasie byłem poddawany różnym wyzwaniom związanym z automatyzacją i pracą w rozmaitych międzynarodowych zespołach projektowych.

Na początku lat dwutysięcznych rozpędzał się kryzys ekonomiczny. Zostałem zredukowany z zespołu Daimlera w Hiszpanii, a że akurat urodziła nam się córka, podjąłem decyzję powrotu do Polski. Wtedy też rozpoczęła się moja przygoda z Volkswagenem. Zaufał nam i tak powstał pierwszy zespół APA. Uruchamialiśmy fabryczną halę montażu, następnie kolejno optymalizowaliśmy wszystkie wydziały – od odlewni, przez spawalnie, lakiernie, aż po montaż końcowy. Od tamtego czasu rozwijamy się jako firma integratorska – to jest w sumie rdzeń naszych działań.

Udało mi się stworzyć skuteczny zespół, którym na początku realizował bardzo skomplikowane zadania programistycznie, aczkolwiek mało zaawansowane pod względem infrastruktury. W praktyce dostarczaliśmy tylko wiedzę i oprogramowanie. Później nasi klienci chcieli coraz więcej, w efekcie czego dziś dostarczamy już całe linie technologiczne, zrobotyzowane, z pełną opcją analizy ryzyka. Takie rozwiązania integrujemy w wersji pod klucz. I to jest odpowiedź na pytanie o to, czy jesteśmy integratorem. Tak, jesteśmy, ponieważ integrujemy różne mieszane technologie w mieszanych środowiskach. Koncentrujemy się głównie na branży automotive, aczkolwiek dostarczamy też rozwiązania do wielu innych sektorów rynku.

- Na pierwszy rzut oka wspomniana motoryzacja stawia was w roli heavy-integratora przemysłowego, aczkolwiek działacie też w innych obszarach, choćby we wspomnianej budynkowej. Jaka była tego geneza?

Opowiedziałem na razie tylko jedną część historii, bo istnieje też jej równoległy bieg. W 2004 roku zgłosiła się do mnie firma niemiecka, aby opracować dla niej standard dotyczący automatyzacji budynków w Tajlandii. W skrócie: mieliśmy zrobić smart home. Inwestorem byli Norwegowie, my zaś realizowaliśmy prace deweloperskie.

Zaczęliśmy od systemu analizy twarzy, aby identyfikować osoby w przestrzeni. Wiedzieliśmy, jak wykonać sterowanie, ale potrzebowaliśmy kilku innowacyjnych jak na tamten czas rozwiązań. Prace deweloperskie trwały półtora roku, po czym inwestor wycofał się. Zostaliśmy z poniesionymi kosztami, więc podjąłem decyzję, że produkt będzie rozwijany pod własnym brandem. Stworzyliśmy też w firmie dział pod nazwą innowacje, który odpowiadał za rozwój nowych produktów. Dziś jest to nasza sekcja R&D.

W efekcie obecnie mamy w firmie dwa piony: jeden integratorski, zajmujący się ciężką automatyzacją przemysłową, i drugi pracujący nad innowacyjnymi koncepcjami z zastosowaniem mieszanych technologii.

Moją idee fixe są systemy eksperckie, które dają informacje zwrotne, które pozwalają podejmować optymalne decyzje. W 2013 roku zacząłem czytać o Przemyśle 4.0. Z racji mojego doświadczenia związanego z automatyzacją i robotyzacją początkowo myślałem, że cała ta koncepcja stanowi jedynie sprytny marketing. Sądziłem, że po prostu wyczerpały się dotychczasowe możliwości sprzedaży automatyki. Jest ona kupowana z myślą o pracy przez powiedzmy dwadzieścia lat, więc ciężko, aby klient nabywał stale coś nowego. Gdy jednak zacząłem interesować się bliżej tematem, zauważyłem, że stoi za tym coś więcej. Niecały rok później podjąłem decyzję, że zbudujemy platformę IoT. Mieliśmy już do tego bazę, jeśli chodzi o automatyzację budynków jako obiektów.

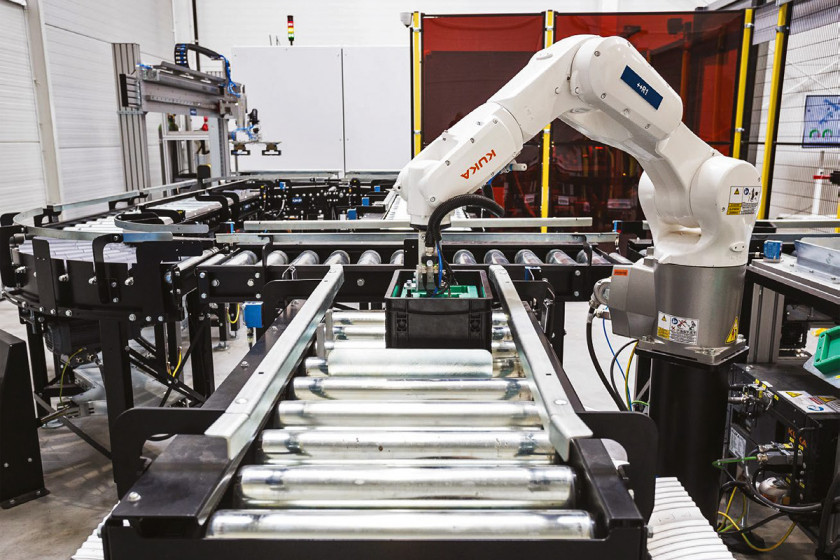

W 2017 roku zaprezentowaliśmy naszą platformę IoT na targach w Hanowerze – razem z firmą KUKA, a więc producentem robotów przemysłowych. Nazwaliśmy ją roboczo NAZCA. Dlaczego tak? To, czym się zajmujemy, jest trudne do pokazania. Chodzi bowiem o głęboką analizę danych, na które spogląda się kompleksowo, z większej perspektywy. Słynnych kształtów na płaskowyżu Nazca w Peru również nie widać z poziomu gruntu. Widoczne stają się dopiero z lotu ptaka.

Od czasu tamtych targów cały czas rozwijamy efektywną platformę IoT – dzisiaj już IIoT. Przyjęliśmy zasadę, że nie wyważamy już otwartych drzwi. Wielu producentów tworzy własne systemy Przemysłu 4.0, co moim zdaniem nie jest dobrym rozwiązaniem. Zamknięte środowiska pracy w długiej perspektywie nie realizują pokładanych w nich oczekiwań. Przecież Przemysł 4.0 jest amorficzny oraz interdyscyplinarny! Musi cały czas przystosowywać się do otoczenia i zmieniającego się świata. Tak właśnie zaprojektowaliśmy naszą platformę.

- Doświadczenie pokazuje jednak, że Przemysł 4.0 zaczyna się w firmach często od jednego człowieka, który ma pomysły i zaczyna rozwijać temat…

Właśnie to jest największe… przekleństwo, że Przemysł 4.0 musi mieć swoją inicjatywę w oddolnych strukturach. Już tłumaczę dlaczego. Otóż bardzo często taki jeden pomysłowych człowiek wprawdzie pokazuje, że coś jest możliwe, ale nie ma wsparcia organizacyjnego. A Przemysł 4.0 to zagadnienie wielowymiarowe, do którego driver powinien pochodzić z każdej części organizacji – od dołu, od tego inżyniera zmiany, przez jego kierownika, doradcę zarządu, aż po sam zarząd. Wszyscy oni powinni wiedzieć, w jakim kierunku podążają.

Tymczasem gdy spotykam się z inżynierami utrzymania ruchu, rozmawiam z produkcją, czasem z zarządami, to osoby te często nie rozumieją, do czego to wszystko ma ich doprowadzić i dlaczego warto się tym interesować. Moim zdaniem większość firm w Polsce nie inwestuje w nowoczesne rozwiązania z powodów finansowych. Inwestują tylko w to, co jest konieczne. Czyli np. postanawia się, że będziemy rozwijać cyberbezpieczeństwo, bo ktoś zhakował wejście do systemu i zablokował dane. Przeznacza się na to praktycznie dowolną ilość pieniędzy, tak aby zabezpieczyć proces, ale już nie inwestuje się w to, aby za trzy lata firma mogła znaleźć się gdzieś dalej na ścieżce rozwoju.

Perspektywa czasowa w polskim przemyśle jest bardzo krótka. Tymczasem przykładowo przemysł niemiecki inwestuje w perspektywie 5‒10 lat. My tego nie robimy. Dlatego też uważam, że w Polsce realizacja idei Przemysłu 4.0 pozostaje bardzo dużym wyzwaniem, bo każda taka oddolna inicjatywa inżyniera jest szybko poddawana ocenie zarządu. A ten ostatni mówi przykładowo: „Przecież on próbował i nie zmienił naszego statusu na rynku, a wydaliśmy 10 czy 20 tys. zł – to chyba nie jest droga dla nas”. Nawet jeśli są budowane grupy robocze – a obsługujemy klientów z różnych sektorów rynku, również bardzo dużych – to wszyscy popełniają ten sam błąd: chcą, żeby stare struktury wymyśliły coś innowacyjnego. A to tak nie działa.

Dodam, że jestem w zarządzie Polsko-Niemieckiej Izby Przemysłowo-Handlowej (AHK), która wydała książkę „Przedsiębiorstwo 4.0, 360° – rekomendacja dobrych praktyk”. Przybliżamy w niej małym i średnim przedsiębiorcom odpowiednie podejście do Przemysłu 4.0. Gdy bowiem pojawia się w świecie coś fajnego technologicznie, to najszybciej orientują się w tym najwięksi gracze, generując niesamowite zyski – a te sprawiają, że duże podmioty stają się jeszcze większe, a mniejsze maleją. Uważam, że jako polscy przedsiębiorcy zasługujemy na to, żeby ktoś nam pomógł przeprowadzić tę transformację. Bez niej z każdym dniem tracimy gigantyczne pieniądze w postaci nieefektywności i niedopasowania do rynku globalnego. Małe przedsiębiorstwa będą się kurczyły, bo nie będą w stanie dopasować się do nowoczesnego rynku, a mnóstwo czasu i środków zajmuje im też np. raportowanie kwestii środowiskowych. Jednocześnie wielcy globalni gracze robotyzację i automatyzację procesową mają już za sobą i inwestują w systemy, bowiem wiedzą, że to one poprawiają efektywność. My ciągle zastanawiamy się, czy zastosować ERP, MES albo system sterowania 3.0… W efekcie małym i średnim przedsiębiorstwom, które generalnie utrzymują Polskę, grozi pozostanie w pułapce i wieczne zamykanie stawki.

- Ale trudno te firmy winić, bowiem działają one w warunkach dużej konkurencji…

Zgadza się, jednak chodzi też o odpowiedzenie sobie na pytanie, gdzie będę za rok, dwa, pięć. Bo biznesy w dotychczasowej formie naprawdę się kurczą i to w sposób niezauważalny. Jeżeli to nie ich wina, to czyja? Menedżerów. Ludzi, którzy mają zbyt krótką perspektywę czasową.

Dodam, że celem naszej książki było przybliżenie małym i średnim przedsiębiorcom informacji, że Przemysł 4.0 to jest zbiór narzędzi, zmiana organizacyjna, a do tego zaangażowanie zespołu, integracja pionowa i pozioma – dopasowanie w łańcuchu dostaw do większych klientów. I jeśli średnie przedsiębiorstwo nagle zaczyna spełniać kryteria nowoczesności, to zyskuje większą łatwość sprzedaży swoich produktów na rynku europejskim.

- Jak pogodzić to z innymi potrzebami działalności organizacji i jej strukturą?

Zdefiniowanie Przemysłu 4.0 jest w ogóle trudne, chociaż jako całość idea ta pozostaje spójna. Organizacja co do zasady powinna mieć w sobie pewien stały komponent. Czyli struktura, procedura i tzw. organigram [schemat organizacyjny – przyp. red.] muszą obowiązywać, bo musimy znać firmową misję i wizję. To są klasyczne założenia – wcale nie z Przemysłu 4.0, a jeszcze z 3.0, a nawet i 2.0. Jednak lekcja ta musi być w końcu odrobiona, bo bez niej koncepcja 4.0 okazuje się bardzo trudna do realizacji. Jeśli jestem małym przedsiębiorcą i chciałbym działać zgodnie z ideą 4.0, to istnieją mechanizmy, np. drobnych automatyzmów, które mogę zaaplikować w swojej organizacji – wprawdzie niskokosztowo, na niższym poziomie i niedoskonałe, ale realizując filozofię 4.0. I tu jest bardzo duża potrzeba edukacji na rynku.

- Edukacji w kierunku wiedzy o transformacji cyfrowej?

Również. Bardzo wiele osób myli dane z informacjami. Ludzie zaczynają agregować dane, ale nic z tego jeszcze nie wynika. Zapomnieli, że ktoś powinien na te dane spojrzeć, przetworzyć je, połączyć z potrzebami biznesowymi, z technologią – i dopiero wtedy stanowią one wartość. Edukacja musi zatem dotyczyć wszystkich szczebli organizacji, a wprowadzenie zmiany w tej organizacji oznacza zarządzanie zmianą na różnych poziomach. Sam Przemysł 4.0 to nie technika czy technologia. To zmiana sposobu myślenia – nas jako ludzi i jako członków organizacji. Wiele obszarów naszej codzienności jest już cyfrowych, natomiast świat przemysłu jest w dużej mierze ciągle skoncentrowany tylko na produkcji i sukcesem staje się już samo wyprodukowanie towarów, na których można zresztą – choćby ze względu na dzisiejsze ceny mediów – łatwo stracić. W tym miejscu przypomnijmy sobie niedawne obietnice związane z dostawami just-in-time czy likwidacją magazynów. Teraz okazuje się, że jednak warto mieć magazyn. Kto go miał, zarobił gigantyczne pieniądze. Sytuacja oczywiście zacznie się normalizować, bo świat w końcu zacznie wracać do poprzedniego stanu.

Udało nam się też zdefiniować w kraju kilka dobrych narzędzi dla przedsiębiorców, aczkolwiek brakuje tu często kontynuacji lub elementów wykonawczych. Przykładem może być mapa drogowa cyfryzacji – bardzo fajny pomysł, który jednak moim zdaniem nie zmienia zbyt mocno struktury przemysłu. Nie ma pieniędzy na wdrożenia i nie ma wizji, bo nie wiadomo, ile to może przynieść zysku. Driverem wdrażania Industry 4.0 stanie się jednak wspominana już zmiana ceny mediów. W najbliższych kilku miesiącach duża część biznesów zostanie zamknięta, produkcja fabryczna będzie wstrzymywana. Absolutnie wszyscy będą szukać efektywności energetycznej oraz inteligentnych systemów monitoringu kosztów. Dlatego powinno się rozumieć, czym jest Przemysł 4.0 i dlaczego to nie tylko fabryka.

- Czyli ponownie edukacja…

Przypominam sobie swoje studia, gdzie uczyłem się bez znajomości kontekstu. Taki proces jest trudny, bowiem mówi się często o zaawansowanych rzeczach, ale na poziomie teoretycznym, bez realnego kontaktu z technologiami. Później ktoś przychodzi do zakładu naładowany wiedzą, ale w praktyce nie wie, jak wiele rzeczy poprawnie zrobić.

Gdy działałem w zespołach międzynarodowych, to największe wrażenie zrobiła na mnie koncepcja Instytutu Fraunhofera. Tam ktoś robiący doktorat musi następnie iść do przemysłu, przez co bycie ekspertem jest przenoszone na kolejne warstwy. Taka osoba staje się wtedy zupełnie innym partnerem w organizacji, bo nikt nie będzie negował jej umiejętności, rozumiejąc, że to właśnie ona może być driverem zmiany. To zresztą świetny model i promuję go w rozmowach z uczelniami. Wciąż jednak słyszę, że zmiany nie da się wprowadzić, a wszystko, co niepolskie, jest lepsze niż polskie. Walczę z tym, bo przykładowo w systemach informatycznych jesteśmy na świecie bardzo wysoko. Polacy pracują i z Google’em, i z Microsoftem, a także z ogromnymi koncernami. Sądzę, że w tym obszarze jak najbardziej jesteśmy nowocześni.

- Jak wyglądają Wasze szkolenia z EMT-Systems? To już zupełnie innego rodzaju przedsięwzięcia…

Tak, EMT-Systems szkoli około 10 tys. osób w ciągu roku – z zagadnień automatyzacji czy robotyzacji. My z kolei dodajemy pierwiastek 4.0, pokazując służbom utrzymania ruchu, czym jest analityka danych. Osoby te przyglądają się tym zagadnieniom i zasadniczo muszą je zaakceptować, choć jak by im zadać pytanie o Przemysł 4.0, to pewnie odpowiedzą, że to bez sensu. Ale ja sam 8‒10 lat temu też podobnie mówiłem…

- No i przez wiele lat działaliście w obszarze tradycyjnej automatyzacji…

Przez długi czas byliśmy nazywani żartobliwie APAP-em, bo często przejmowaliśmy projekty, które wcześniej zakończyły się fiaskiem. Ratowaliśmy fabryki po upadkach, po sytuacjach awaryjnych, gdy dostawaliśmy bardzo krótki czas na realizację planu ratunkowego. Byliśmy zespołem będącym w stanie uruchomić dowolny proces szybko i efektywnie. Nabraliśmy więc umiejętności selekcji tego, co ważne, a co można odrzucić. Tworząc teraz Przemysł 4.0, nie opowiadamy więc nikomu, że musi jakiś system zrealizować, tylko mówimy mu, że dzięki technologii IIoT wiele rzeczy może być znacznie bardziej efektywnych i tańszych. W praktyce może on za pomocą aplikacji za kilkanaście czy kilkadziesiąt tysięcy zł całkowicie zmienić swój biznes. Tylko trzeba mieć cierpliwość i chęci, aby nas wysłuchać.

- Jakieś przykłady?

Współpracujemy z firmami KUKA i FANUC. Ci pierwsi w Tychach stworzyli swój College Center, który zintegrowaliśmy jako rozwiązanie 4.0 na naszej platformie. Dla FANUC-a wykonaliśmy z kolei badanie efektywnościowe maszyn wtryskowych, których są oni jednym z największych producentów. Obecnie wykorzystują nasze dane i aplikację do tego, aby pokazywać efektywność swoich maszyn.

- Błąd popełniany w małym i średnim biznesie w Polsce bardzo często polega na tym, że prezes postanawia zakupić konkretną maszynę. Wtedy jedzie się po nią na targi, ale zapominając o niezbędnych interfejsach i o tym, że wszystko powinno być efektywne energetycznie. W konsekwencji w zakładzie powstaje infrastruktura mieszana, pozbawiona jakiejkolwiek inteligencji. I co wtedy my robimy? Maszyny pozbawione diagnostyki uzbrajamy w technologię.

Tutaj chciałbym zwrócić uwagę na kolejny element. Gdy tworzyliśmy nasz zespół Data Science, to nie z osób, które pochodzą z sektora komercyjnego – np. bankowego. A to spotykane jest często, bo wielu uważa, że jeśli analizujemy dane, to wszystko jedno jakie. To nieprawda! W dodatku zwykle brakuje dbałości o podstawę czasu, czyli zbieramy wszystkie dane i „wrzucamy je do worka”. Przecież nie musisz zbierać wszystkich danych – zbierz tylko te ważne, a później, jeśli to przyniesie ci zysk, będziemy dozbrajać proces.

- Czy przemysł może czerpać z innych branż, które cyfryzują się i traktują cyfryzację jako uniwersalną bazę dającą możliwość zmiany myślenia?

Zdecydowanie! Jestem zwolennikiem tego, aby cyfryzacja i automatyzacja nie ograniczały nas jako ludzi, żebyśmy byli traktowani podmiotowo, a nie przedmiotowo, abyśmy byli elementem zmiany i sami się zmieniali. Bardzo podobają mi się rozwiązania Digital Signage, gdzie człowiek jest informowany – np. na lotniskach – o tym, co powinien w danej sytuacji zrobić. Co do zasady, my jako ludzie chcemy świat kreować w pozytywny sposób, tylko czasami nie mamy szans, bo brak nam wiedzy.

Dodam, że moim zdaniem na przestrzeni ostatnich lat nasz kraj zrobił ogromny skok cyfrowy – mówię tu o systemach płatności, o zarządzaniu komunikacją, o drogach, dzięki którym jesteśmy się w stanie szybko i bezpiecznie przemieszczać. I to jest coś, co przekonuje mnie, że w najbliższych latach zaczniemy z tej infrastruktury dobrze korzystać. Dlatego angażuję siebie i zespół w uczestnictwo w tym oraz wywieranie rzeczywistej zmiany.

- Spójrzmy w przyszłość. Ile w Waszym całościowym portfolio będzie przypadać na działalność stricte integracyjną, a ile na Przemysł 4.0? Co z budynkami?

Przemysł 4.0 jest ciągle dla nas projektem stosunkowo młodym i nowym – w obszarze przychodów odpowiada na razie za kilka procent, ale moim zdaniem będzie z czasem dominantą. Od tego absolutnie nie ma odwrotu. I to nawet nie tyle moja ocena, ale klientów, którzy korzystają z naszych rozwiązań.

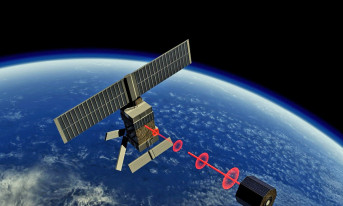

Jestem integratorem, kiedyś zajmowałem się tym profesjonalnie, w związku z czym wiele wiedziałem o technologiach, jednak odkąd zobaczyłem automatykę na sterydach – związaną z Data Science, to uznałem ją za coś niesamowitego, coś, co zmienia świat na naszych oczach. Obecnie pracujemy nad pokazaniem technologii w misjach kosmicznych. Znowu ktoś może powiedzieć, że to niespójne, ale dla mnie to zagospodarowanie kolejnego megatrendu. Mamy wszystko, co potrzebne w przyszłych misjach poza naszą planetę.

Co do budynków i innych technologii – można je zobaczyć w naszym otwartym dla wszystkich showroomie Black House. Jest to pierwszy w Polsce w pełni funkcjonalny dom inteligentny. Zapraszamy do niego architektów oraz projektantów i pokazujemy, że budynek może np. funkcjonować bez żadnego włącznika. Jest zarządzany automatycznie, pracuje w nim kilkadziesiąt osób i pozostaje efektywny. Mamy wiwarium, zrobotyzowaną szklarnię, opomiarowane ule z pszczołami, mamy rekuperację, systemy bezpieczeństwa, komfortu, rezerwacji sal, a nawet zajętości toalet. Są to rozwiązania, które doskonale sprawdzą się w naszych warunkach, wybudowanym na pustyni mieście, a nawet habitacie marsjańskim. Mamy zamiar nadal wykonywać świetną robotę w obszarze integratorskim oraz w dalszym ciągu wybiegać myślami w przyszłość. Jedno drugiego nie wyklucza – to właśnie w APA nasza supermoc.

- Dziękujemy za rozmowę.