DUŻY I ZDYWERSYFIKOWANY RYNEK

Branża opakowaniowa to jeden z większych globalnych rynków i jednocześnie sektor cały czas szybko rozwijający się. W 2008 roku jego wartość przekroczyła 430 mld dolarów, przy czym główny, wynoszący pod około 30% udział miały w tym Europa i Ameryka Północna. Patrząc zaś po kątem zastosowań opakowań - zdecydowanie najwięcej, bo aż ich 40% używanych jest obecnie do pakowania jedzenia, co tworzy rynek o wartości około 180 mld dolarów.

Fot. 1. Konferencja firmowa poświęcona rozwiązaniom dla maszyn opakowaniowych |

O połowę mniejszy sektor związany jest z produkcją i pakowaniem (butelkowaniem, puszkowaniem, paletyzacją) napojów, natomiast dalszymi obszarami rynku są te związane z branżami farmaceutyczną oraz tytoniową. Omawiany rynek jest silnie zdywersyfikowany, jeżeli chodzi o rodzaje wykorzystywanych maszyn - są wśród nich zarówno te służące do napełniania, formowania, cięcia, paletyzowania, owijania, kapslowania i inne, jak też wykorzystywane do znaczenia opakowań - etykieciarki, drukarki napisów i kodów, itp.

Dokładając do tego różnorodność stosowanych materiałów, rosnące wymogi jeżeli chodzi o nowe rodzaje opakowań oraz długości serii produkcyjnych, producenci maszyn i integratorzy systemów automatyki działający w tej branży z pewnością muszą mierzyć się z nowymi wyzwaniami. W najbliższych latach rynek maszyn pakujących ma rosnąć - globalnie ze średnim tempem 4,7% rocznie.

Fot. 2. Zakład produkcyjny B&R - linia do montażu SMT i zmontowane płytki |

Według szacunków podanych przez firmę analityczną Freedonia Group w 2014 roku jego wartość osiągnąć może poziom około 36 mld dolarów rocznie. Blisko połowa produktów trafiała będzie na Daleki Wschód, natomiast w Europie sprzedawana będzie co piąta maszyna pakującą. Głównymi tego typu wyrobami będą: etykieciarki, urządzenia do nadrukowywania kodów, do napełniania oraz wykonujące czynności typu napełnij-zamknij.

B&R w liczbachAustriacki B&R to firma z siedzibą w Eggelsbergu (niecałe 40km od Salzburga), gdzie znajduje się jej centrala, zakłady produkcyjne oraz centrum logistyczne. Budowa siedziby rozpoczęła się w 1987 roku, po czym w 2000 wybudowana została nowa jednostka produkcyjna. Obecnie budynki B&R, po dużej rozbudowie w latach 2009-2010, mają powierzchnię około 250 tys. m2. W ostatnich latach do istniejących obiektów biurowych i produkcyjnych dobudowane zostały dwie hale z przeznaczeniem na produkcję (w sumie około 35 tys. m2) oraz zautomatyzowany magazyn wysokiego składowania na 22 tys. palet. W firmie wykorzystywanych jest 8 szybkich linii montażowych SMD o możliwości przetwarzania około 68 mln komponentów rocznie. W przypadku produkcji urządzeń we/wy (system X20), których wyprodukowano w 2010 ponad milion sztuk, linie są w pełni zautomatyzowane. W zakładzie znajdują się też biura działów R&D oraz centrum testowe, dzięki czemu w jednej lokalizacji odbywa się całość procesów projektowych, produkcyjnych, testowania, programowania oraz logistycznych. Skala produkcji B&R jest, w porównaniu do innych dostawców urządzeń automatyki i sterowania, dosyć duża. W zeszłym roku firma wyprodukowała około 130 tys. kontrolerów automatyki, 100 tys. komputerów przemysłowych i paneli operatorskich oraz około 120 tys. urządzeń napędowych, przy czym w większości były to rozwiązania serwonapędowe. Sprzedaż wymienionych produktów składała się na zdecydowaną większość całych obrotów firmy, które wyniosły prawie 400 mln euro. Większość sprzedawanych towarów (65%) trafiła do klientów w Europie, natomiast po około 17% do firm w Ameryce i Azji. Wzrost wartości obrotów firmy prognozowany jest w kolejnych latach na około 15% rocznie, co ma pozwolić zdaniem przedstawicieli B&R przekroczyć w 2014 roczny poziom sprzedaży wynoszący 600 mln euro. Obecnie ponad 2500 dostawców maszyn kupuje produkty regularnie od B&R. Firma zatrudnia 2300 osób w sumarycznie ponad 160 biurach na całym świecie. |

PAKOWANIE, CZYLI JEDEN Z NAJWAŻNIEJSZYCH RYNKÓW DLA B&R

Austriacki B&R jest firmą, która od ponad 25 lat dostarcza rozwiązania z zakresu sterowania, sieci oraz techniki napędowej. Do jej sztandarowych produktów należą komputery przemysłowe, przemienniki częstotliwości ACOPOS, komputery panelowe i panele operatorskie zintegrowane z PLC, system we/wy komunikujący się z wykorzystaniem sieci Ethernet Powerlink oraz oprogramowanie inżynierskie Automation Studio.

Bazując na tych produktach, oferuje ona zintegrowane rozwiązania automatyki i sterowania, przy czym jednym z pięciu najważniejszych rynków jest dla firmy branża maszyn pakujących. Podczas konferencji przedstawiciele B&R odpowiedzialni za rozwój różnych grup produktów przedstawili najważniejsze trendy rozwojowe w wymienionej branży, które wpływają na to, jak wytwórcy maszyn projektują swoje urządzenia oraz jakie są ich wymogi względem dostawców technologii automatyzacji.

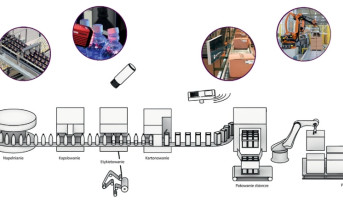

Jednym z tych ostatnich jest zapewnianie możliwości łatwej integracji maszyn z liniami produkcyjnymi oraz dostępność informacji dotyczących pracy maszyn. Linie produkcyjne w przemyśle opakowaniowym składają się zazwyczaj z ciągów urządzeń, które muszą wymieniać podczas pracy ze sobą informacje oraz przekazywać je do systemów zarządzania produkcją.

Fot. 3. Większość komputerów panelowych B&R wytwarzanych jest w wersjach customizowanych, czyli na zamówienie klientów |

Dlatego również względem dostawców urządzeń sterowania wymagane jest, aby zapewniali rozwiązania mogące być łatwo integrowane i pozwalające na łatwy dostęp do informacji i konfiguracji - przykładowo poprzez webserwer zintegrowany w sterownikach i panelach operatorskich. Drugim z ważnych trendów jest zapewnianie modułowości maszyn. Linie technologiczne w branży spożywczej i związanej z produkcją napojów - szczególnie w części związanej z pakowaniem (butelkowaniem) - mają często analogiczny układ i można wydzielić w nich podobne do siebie części.

Przykładowo zintegrowana maszyna stosowana do produkcji napojów zawiera część napełniającą butelki, kapslownicę, etykieciarkę i paletyzer. Każda z nich ma w obrębie układów sterowania i wykonawczych różnorodne sterowniki (kontrolery), moduły komunikacyjne, serwonapędy, czujniki i inne elementy. Aby uprościć budowę takich systemów i zapewnić możliwość łatwego zestawiania modułów, wykorzystuje się m.in. nowoczesne sieci komunikacyjne - np. bazujące na Ethernecie.

Wraz z odpowiednimi modułami we/wy pozwalają one na decentralizację układów sterowania, przy jednoczesnym zachowaniu ich przejrzystej struktury. Istnieje przy tym coraz większa tendencja do unifikacji owych sieci, tak aby z wykorzystaniem jednego połączenia móc wymieniać dane pomiędzy praktycznie wszystkimi urządzeniami wejściowymi - np. czujnikami, ale też HMI i innymi, urządzeniami sterującymi oraz wyjściami, gdzie znajdują się elementy wykonawcze takie jak napędy serwo czy nawet roboty.

Tego typu podejście zwiększa również skalowalność systemów, skracając czas ich opracowywania. W trend ten, zdaniem reprezentantów B&R, wpisuje się też opracowana przez austriackiego dostawcę koncepcja Generic Motion Control. W jej ramach zintegrowane zostają różne rodzaje napędów i ich funkcje - wykorzystując jedną platformę sprzętowo-programową, zrealizować można układy napędowe typu serwo, standardowe napędy AC, napędy skokowe oraz zintegrować je z robotami i maszynami CNC.

Podczas konferencji przedstawiciele firmy wskazali na rosnącą rolę oprogramowania w budowie maszyn. Oprócz rozwiązań mechanicznych i elektrycznych trzecim kluczowym elementem staje się właśnie soft ware, który pozwala na definiowanie funkcjonalności elementów maszyn. Umożliwia on również wykorzystanie standardowych modułów sprzętowych do tworzenia specyficznych rozwiązań i aplikacji. Istotnym czynnikiem jest także - w przypadku rozwiązań B&R - możliwość skorzystania z jednego narzędzia inżynierskiego, którym jest Automation Studio.

Fot. 4. Działy projektowe, gdzie powstają nowe produkty B&R |

Ma ono wspierać klientów w pełnym zakresie ich działań - od pomysłu na maszynę, poprzez jej projekt, symulację działania, rozwój produktu oraz testy, po produkcję seryjną. Ważnym tematem poruszonym na konferencji było wreszcie bezpieczeństwo. Zagadnienia z nim związane są istotne dla producentów i integratorów maszyn pakujących, którzy zobowiązani są wymogami dyrektywy maszynowej oraz odpowiednich norm do zapewniania bezpiecznej pracy maszyn.

Jednym z tego aspektów jest możliwość wymiany danych bezpieczeństwa pomiędzy różnymi urządzeniami i maszynami. Ponieważ typowa linia produkcyjna w przemyśle spożywczym i podobnych składa się, jak wspomniano, zazwyczaj z wielu maszyn pochodzących często od różnych firm, wykorzystywane są w nich systemy sterowania również dostarczane przez różnych wytwórców. Z tych powodów, biorąc jako przykład komunikację bezpieczeństwa na poziomie sieciowym, spotkać się można z bardzo różnymi standardami - np. ProfiSafe, CIPsafety, Safety-over-EtherCAT i innymi.

W celu zapewnienia możliwości komunikacji również w tym zakresie, B&R promuje openSAFETY, czyli rodzaj uniwersalnego, działającego w różnych sieciach przemysłowych protokołu bezpieczeństwa. Standard openSAFETY zatwierdzony został przez IEC i jest certyfikowany m.in. przez TÜV. Pozwala on na integrowanie różnych komponentów bezpieczeństwa, w tym bezpiecznych sterowników i napędów, układów we/wy i innych, przy czym do komunikacji wykorzystywane mogą być sieci Profinet, EtherNet/IP, Modbus TCP/IP, Powerlink i inne.

PACKML NOWYM STANDARDEM W BRANŻY

Wystąpienie dr. Bryana Griffena, dyrektora odpowiedzialnego w firmie Nestlé m.in. za automatykę, było jednym z głównych punktów konferencji w siedzibie B&R. Współczesne maszyny pakujące muszą być ekonomiczne, zgodne ze standardami międzynarodowymi oraz zapewniać możliwość komunikacji z innymi częściami linii produkcyjnej i łatwy dostęp do informacji o stanie ich pracy - rozpoczął swoje wystąpienie dr Griffen.

Kilka lat temu firma Nestlé, która jest jednym z głównych odbiorców maszyn pakujących na świecie, rozpoczęła poszukiwania rozwiązań pozwalających na tworzenie modułowych maszyn i uniwersalnych sposobów na komunikację. Skutkiem tego w ramach grupy roboczej w OMAC (Organization for Machine Automation and Control) powstało rozwiązanie PackML, które ma szansę niebawem stać się standardem obowiązującym w tej branży.

Fot. 5. Magazyn wysokiego składowania na 22 tys. palet w siedzibie firmy |

Czym jest PackML? Jest to otwarty szablon wykorzystywany do tworzenia oprogramowania dla maszyn produkcyjnych, który zawiera definicje i opisy stanów pracy maszyn oraz standardy przesyłania informacji pomiędzy maszynami. W szczególności zdefiniowano w nim różne stany operacyjne i tryby działania (np. automatyczny, manualny, wstrzymany, czyszczenie, itd.). Do wymiany danych służą tzw. PackTags, czyli pakiety informacji zawierające następujące pola: bieżący stan pracy maszyn, stan oczekiwany, długość przebywania w danym stanie oraz informacje o alarmach wraz z ich znacznikami czasowymi.

W warstwie fizycznej do komunikacji wykorzystuje się Ethernet z protokołem Weihenstephan. Tego typu rozwiązanie zapewnia możliwość wymiany danych pomiędzy różnymi platformami sterującymi maszynami (tj. pochodzącymi od różnych producentów - np. Siemensa, Rockwell Automation, Schneider Electric, B&R i innych) oraz różnymi maszynami pracującymi w jednej linii produkcyjnej (np. typu pick & place, maszynami pakującymi, paletyzującymi, itd.).

Przyszłymi krokami rozwoju PackML mają być, zgodnie z komentarzami obecnego na konferencji przedstawiciela OMAC, dodanie do standardu funkcjonalności bezpieczeństwa (bazowała ona będzie na openSAFETY) oraz zapewnienie łączności z warstwą MES. To ostatnie ma pozwalać na łatwą konfigurację maszyn i linii produkcyjnych z wykorzystaniem nadrzędnego systemu, identyfikację występowania błędów i kontrolę całości procesów produkcyjnych.

Fot. 6. Bryan Griffen z firmy Nestlé przedstawił założenia standardu PackML; po lewej widok przykładowego ekranu obrazującego stany pracy maszyny zgodne z PackML |

Obydwa zagadnienia są obecnie w trakcie prac rozwojowych, które zakończone mogą być już w tym roku. Korzyści z wdrożenia PackML mają być duże dla producentów maszyn oraz integratorów systemów. Wiążą się one ze standaryzacją systemów sterowania maszynami, co zapewni łatwiejszą integrację i uruchamianie linii produkcyjnych. Wspólny model stanów dla maszyn na linii pakowania oraz podobna obsługa zagwarantować mają z kolei łatwiejszą kontrolę pracy systemów oraz ich serwisowanie. Standaryzowany interfejs umożliwi również łatwą integrację z systemami wizualizacji i nadzoru.

Z kolei dla producentów maszyn nowy standard oznaczać ma łatwiejszy rozwój produktów dzięki uniezależnieniu się od platformy sprzętowej, możliwość powtórnego wykorzystania kodu (oprogramowania) oraz uproszczoną integrację i wsparcie posprzedażne. Warto dodać, że inicjatywa w omawianym zakresie pochodzi nie od dostawców technologii, ale ich klientów - firm takich jak Nestlé czy Procter&Gamble. Tym bardziej można więc sądzić, że PackML stanie się niebawem standardem obowiązującym w całej branży.

Zbigniew Piątek