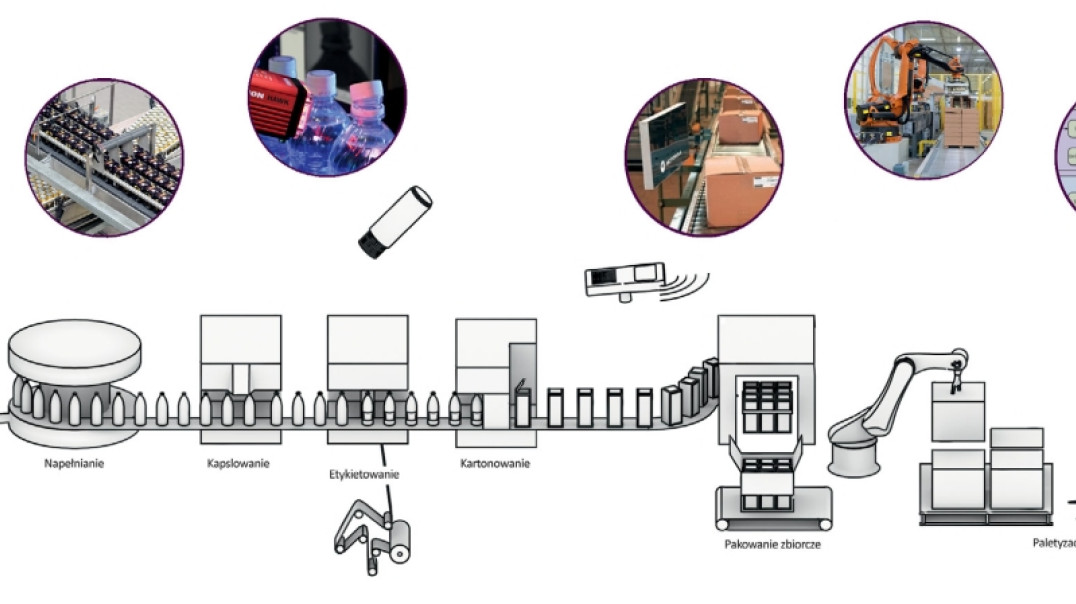

Linia pakująca składa się zwykle z kilku stanowisk, na których produkty są, w zależności od ich stanu skupienia, wsypywane, wlewane albo wkładane do pojemników (opakowań). Wykonują to typowo różnego typu maszyny specjalizowane. Przykładowo częścią linii butelkowania są urządzenia automatycznie napełniające butelki i kapslujące je. W kolejnej maszynie na te ostatnie naklejane są etykiety. Dalej butelki zamykane są w tekturowe opakowanie w maszynie kartonującej lub foliowane, a następnie przekładane do opakowań zbiorczych umieszczanych na paletach transportowanych do magazynów. Łącznikiem między tymi maszynami są przenośniki. To od nich w dużym stopniu zależy szybkość pakowania i jakość produktów.

WYBIERAMY PRZENOŚNIK - NA CO ZWRÓCIĆ UWAGĘ?

Cechy, którym powinien charakteryzować się idealny przenośnik to: modułowość, możliwość montażu elementów systemów pomocniczych (wizyjnych, znakujących), uniwersalność, skalowalność, bezpieczeństwo, ergonomiczność, niezawodność, łatwość konserwacji oraz energooszczędność.

Cechy, którym powinien charakteryzować się idealny przenośnik to: modułowość, możliwość montażu elementów systemów pomocniczych (wizyjnych, znakujących), uniwersalność, skalowalność, bezpieczeństwo, ergonomiczność, niezawodność, łatwość konserwacji oraz energooszczędność.

Dzięki tej pierwszej z gotowych komponentów (strukturalnych i układu napędowego) łatwo można zmontować system transportu dopasowany do potrzeb oraz, w razie konieczności, bez problemu go przebudować. Modułowa konstrukcja ułatwia także czyszczenie, konserwację oraz inspekcję.

Uniwersalność oznacza, że przenośnik jest przystosowany do transportu produktów (lub opakowań) o różnych wymiarach, głównie szerokości (na przykład dzięki zdejmowanym ogranicznikom bocznym) i właściwościach (m.in. dzięki specjalnym nakładkom). Ta cecha w połączeniu z modułowością zapewnia skalowalność systemu transportu, tzn. łatwość jego dostosowania do zmian w produkcji, zarówno w zakresie asortymentu, jak i jej ilości.

Dobrze, jeżeli przenośnik ma wbudowane zabezpieczenia - na przykład przed przypadkowym uruchomieniem. Urządzenia zaprojektowane według zasad ergonomii zapewniają środowisko pracy przyjazne ich operatorom. Obsługujący je rzadziej też ulegają wypadkom.

Nie warto przy tym opierać się na ogólnych wytycznych ergonomii - każde stanowisko i hala produkcyjną mają bowiem inne wymagania. Możliwość niezależnego sterowania częściami systemu transportowego (tzn. jego zatrzymywania i spowalniania) przekłada się z kolei bezpośrednio na oszczędność energii zasilającej.

Oprócz zalet każdy typ tych urządzeń ma również wady, przez co najlepiej sprawdza się w wybranych zastosowaniach. Przedstawiamy to na przykładzie przenośników używanych do przenoszenia materiałów przesyłanych luzem. Są one produktami m.in. przemysłu spożywczego, farmaceutycznego, chemicznego oraz tworzyw sztucznych.

Przenośniki śrubowe do zadań specjalnych

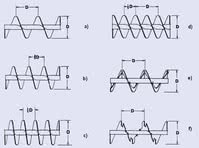

Rys. 1. Różne typy konstrukcji śrub przenośników śrubowych Materiały lepkie gromadzą się między łopatkami śruby, nawarstwiają na nich i na trzpieniu. Aby tego uniknąć, trzeba użyć śrub, których łopatki i trzpień dzieli przerwa (ribbon screw, rys. 1 e) lub tych bez wału (shaftless). Produkty o nieregularnych kształtach i rozmiarach (na przykład wióry drzewne) mogą z kolei blokować przestrzeń między krawędziami łopat śruby a ściankami tuby. Rośnie wtedy opór i obciążenie układu napędowego, a śrubę łatwiej uszkodzić. Przenośniki o wzmocnionej konstrukcji łopatek i wału oraz z tubą o średnicy odpowiednio większej niż średnica śruby są przed tym zabezpieczone. Blokowaniu zapobiega też ładowanie rozłożone w czasie. Zatkanie przenośnika to problem występujący również podczas transportu materiałów zbrylających się (m.in. wapna suchogaszonego, mleka w proszku, talku, gipsu, mączki drzewnej) oraz higroskopijnych (m.in. mydła, soli). Przy tych pierwszych warto skorzystać z łopatek z wrębami, które rozbiją grudy (rys. 1 f). Szczelność konstrukcji zapobiega natomiast pochłanianiu wilgoci przez te drugie. Gdy są one gorące, może jednak dojść do kondensacji chłodniejszego powietrza wewnątrz przenośnika. Uniemożliwi to jego odpowiednia izolacja i podgrzewanie. Hermetyczna budowa to priorytet również w transporcie materiałów, których pyły oraz opary są toksyczne lub wybuchowe. Te drugie wymagają ponadto wzmocnionej konstrukcji, która wytrzyma ciśnienie eksplozji. Aby zapobiec iskrzeniu łopatki, śruby i tubę powinna dzielić odpowiednia odległość. Najlepiej, gdy są wykonane z materiałów nieiskrzących, na przykład brązu i mosiądzu. Komponenty przenośników produktów ściernych są z kolei robione m.in. ze stali hartowanej. |

TRANSPORT MATERIAŁÓW LUZEM? JEST W CZYM WYBIERAĆ!

Do ich transportu używane są m.in. elastyczne przenośniki śrubowe (ślimakowe, flexible screw). Są to tuby z tworzywa sztucznego, w środku których znajduje się tłok w formie obracającej się śruby wykonanej na przykład ze stali nierdzewnej. Można je prowadzić w kierunku poziomym, pionowym lub pod kątem. Pracując, cały czas mieszają przenoszony materiał. Przepustowość elastycznych przenośników śrubowych sięga kilkudziesięciu ton na godzinę przesyłanych na odległość do kilkunastu metrów. Łącząc je ze sobą, zwiększa się ten dystans.

Do ich transportu używane są m.in. elastyczne przenośniki śrubowe (ślimakowe, flexible screw). Są to tuby z tworzywa sztucznego, w środku których znajduje się tłok w formie obracającej się śruby wykonanej na przykład ze stali nierdzewnej. Można je prowadzić w kierunku poziomym, pionowym lub pod kątem. Pracując, cały czas mieszają przenoszony materiał. Przepustowość elastycznych przenośników śrubowych sięga kilkudziesięciu ton na godzinę przesyłanych na odległość do kilkunastu metrów. Łącząc je ze sobą, zwiększa się ten dystans.

Tuby można wyginać (promień gięcia zależy od średnicy rury). Ułatwia to ich prowadzenie w ograniczonej przestrzeni, z ominięciem przeszkód oraz między pomieszczeniami. Zaletą przenośników śrubowych jest prosta konstrukcja. Dzięki niej ich cena jest atrakcyjna, a instalacja, konserwacja, wymiana (śrub lub rur) oraz czyszczenie - łatwe. Wystarczy zmienić kierunek obrotów śruby (zwalniając je w razie potrzeby) i spłukać przenośnik, aby usunąć z niego resztki.

Gdy są puste, urządzenia te pracują głośno. Najlepiej, gdy tuba jest pełna, dlatego najczęściej służą one do ciągłego transportu, na przykład w maszynach pakujących z lejami załadowczymi. Rzadziej natomiast używa się ich do przenoszenia wsadów.

Inny przykład to przenośniki aeoromechaniczne zbudowane ze stalowej liny, na której w równych odstępach zamocowane są dyski z tworzywa sztucznego. Pręty umieszczone są w tubie, w której przemieszczają się z bardzo dużą prędkością. Ruch tarcz wytwarza strumień powietrza unoszący transportowany materiał. Przepustowość tych urządzeń to nawet kilkaset ton na godzinę przenoszonych na odległość do kilkudziesięciu metrów. Można je ustawiać dowolnie, w tym pionowo (nie wpływa to na ich wydajność). Pracują cicho i nie pylą, nie naruszają również struktury przesyłanych materiałów.

Przenośniki aeromechaniczne powinny być uruchamiane na pusto, natomiast ładować trzeba je w regularnym tempie. Koszty ich utrzymania są średnie do wysokich, w zależności od częstości uruchomień, długości, obciążenia oraz regularności konserwacji, przede wszystkim kontroli oraz regulacji naprężenia liny. To ostatnie jest w wielu modelach tych urządzeń zautomatyzowane.

Przepustowość przenośników próżniowych wynosi średnio 10 ton na godzinę przy transporcie na odległość do 100 m. Ich zalety to łatwość rozmieszczenia, mała liczba ruchomych części oraz pyłoszczelność. Duża siła ssania pozwala dokładnie opróżnić zbiornik i zapobiega gromadzeniu się resztek w przewodach. Dzięki temu urządzeń tych używa się często do przesyłu materiałów toksycznych.

Kolejny przykład to przenośniki pneumatyczne. Są uniwersalne - nie dotyczą ich ograniczenia w zakresie wydajności, rodzaju przesyłanego produktu ani odległości. Niestety z tego powodu ich cena jest wysoka. Do transportu materiałów luzem używane są też przenośniki: sztywne śrubowe, kubełkowe, taśmowe, wibracyjne oraz osuwowe. Te drugie nadają się do przenoszeniu delikatnych produktów, poza pylącymi. Przykładowe zastosowanie taśmowych i wibracyjnych to kopalnie oraz przemysł spożywczy.

Niektóre materiały wymagają specyficznych rozwiązań konstrukcyjnych. Wyjaśniamy to na przykładzie przenośników śrubowych w ramce.