BUDUJEMY STANOWISKO PICK AND PLACE!

Planując zrobotyzowane stanowisko pick and place trzeba sprawdzić wszystkie możliwości skrócenia drogi, jaką musi pokonać robot podczas wykonywania zadań. Należy rozważyć przykładowo różnicę wysokości przenośnika i podstawy robota oraz dystansu, jaki je dzieli w poziomie. Przemieszczenie się robota zajmuje bowiem nawet ponad 80% całego czasu cyklu, zatem im krócej trwa, tym ten ostatni będzie krótszy.

Planując zrobotyzowane stanowisko pick and place trzeba sprawdzić wszystkie możliwości skrócenia drogi, jaką musi pokonać robot podczas wykonywania zadań. Należy rozważyć przykładowo różnicę wysokości przenośnika i podstawy robota oraz dystansu, jaki je dzieli w poziomie. Przemieszczenie się robota zajmuje bowiem nawet ponad 80% całego czasu cyklu, zatem im krócej trwa, tym ten ostatni będzie krótszy.

Od 15% do nawet 30% czasu cyklu zajmuje z kolei podniesienie, a później odłożenie przenoszonego obiektu. Dlatego również tu można szukać oszczędności, wybierając odpowiedni rodzaj chwytaka. Ważne, by pamiętać przy tym, że robot rozpędza się, a potem hamuje z przyspieszeniem nawet kilkunastokrotnie większym niż grawitacyjne. Wpływa to na stabilność oraz delikatność trzymania detalu.

Chwytaki dzieli się na dwie grupy: próżniowe oraz mechaniczne. Te pierwsze są lżejsze, dzięki czemu operuje się nimi łatwiej (i szybciej). Mają prostszą budowę niż te mechaniczne i nie zawierają części ruchomych, dlatego ich konserwacja jest tańsza. Chwytaki drugiego typu mają natomiast pewniejszy chwyt i łatwiej je pozycjonować. Gdy wymagana jest większa precyzja, są to zalety, które mogą rekompensować to, że operuje się nimi wolniej i częściej się psują.

Uwagi wymaga również kontroler. Wybrana platforma sterowania ruchem robota powinna umożliwić precyzyjną kontrolę jego kierunku i przemieszczenia oraz regulację jego prędkości i przyspieszenia. Ważna jest łatwość integracji z innymi komponentami linii pakowania (systemem wizyjnym, przenośnikiem, nadrzędnym systemem nadzoru). Prostota obsługi i programowania to kolejne istotne kwestie.

Zadania pick and place robot nie wykona bez wyraźnego wskazania, gdzie znajduje się obiekt, jak należy go podnieść oraz dokąd potem odłożyć. Za naprowadzanie ramienia manipulatora odpowiada zwykle system wizyjny. Rejestruje on, a potem przetwarza obrazy detalu, aby wyznaczyć ścieżkę ruchu robota. W ramce wyjaśniamy, jak jest to realizowane w wypadku obiektów płaskich i przestrzennych.

Planując zrobotyzowane stanowisko pick and place sterowane wizyjnie, trzeba rozważyć szereg dodatkowych kwestii. Do takich należą m.in. kwestie: czy typ powierzchni obiektu (na przykład odblaskowej) może utrudnić jego zlokalizowanie, czy będzie on widoczny na tle taśmy przenośnika, czy jego współrzędne trzeba określić w przestrzeni 2D, czy 3D i czy równocześnie będzie kontrolowana jego jakość.

Ważne jest także okablowanie, którym przesyłane będą dane z systemu wizyjnego, jeżeli kamera zamontowana będzie na ramieniu manipulatora. Źle dobrane utrudni jego ruch, jak również samo pod wpływem powtarzających się naprężeń szybko się uszkodzi. Dlatego w tym zastosowaniu powinno się używać specjalnych, elastycznych przewodów. Aby do minimum ograniczyć ich liczbę, warto rozważyć technologię Power over Ethernet, w której do zasilania i transmisji danych korzysta się z jednego kabla.

|

Ważną grupę stanowią też tzw. etykieciarki, które odpowiadają za oznaczanie różnych opakowań. Odbiorcy oraz użytkownicy tego typu maszyn zwracają główną uwagę na ich szybkość, wydajność, dokładność, łatwość przestrajania i czyszczenia oraz bezpieczeństwo obsługi. Aby sprostać tym oczekiwaniom, konstrukcja maszyn jest wciąż udoskonalana. Przykładem jest ewolucja systemów napędowych. Te hydrauliczne, które sprawdzają się przy podnoszeniu dużych ciężarów, już od dłuższego czasu nie są stosowane na przykład w automatycznych maszynach napełniających - zwłaszcza w tych przeznaczonych dla branży spożywczej lub farmaceutycznej ze względu na niebezpieczeństwo zanieczyszczenia produktów płynem hydraulicznym. Przez pewien czas alternatywą dla nich były napędy pneumatyczne, które wciąż są stosowane, na przykład tam, gdzie element wykonawczy wykonuje proste ruchy na krótkich odległościach. Coraz częściej te ostatnie są jednak zastępowane przez systemy serwonapędowe i napędy liniowe. Ich zalety to: możliwość dokładnego zaprogramowania ścieżki ruchu oraz jego przyspieszenia i opóźnienia, a także łatwość przestrajania. Wadą są natomiast większe koszty i skomplikowanie, dlatego na przykład producenci sezonowi lub produkujący na mniejszą skalę częściej wybierają prostsze rozwiązania. Aby ułatwić czyszczenie i odkażanie maszyn pakujących w procesach CIP (Cleaning In Place) i SIP (Sterilization In Place), dba się o ich właściwe wykończenie. Na przykład ważne jest, aby ich powierzchnie były gładkie i jednorodne oraz zabezpieczone lub odporne na czynniki, które mogą je zarysować lub spowodować pękanie. Dlatego popularnym materiałem jest stal nierdzewna. Z kolei w wypadku maszyn przystosowanych do spłukiwania często myte powierzchnie wykonywane są pod kątem, co ułatwia odpływ wody. Odpowiednio zabezpiecza się też okablowanie. Ponadto higienę łatwiej utrzymać, gdy demontaż i ponowne zainstalowanie ruchomych części tych urządzeń są maksymalnie uproszczony. Przykładowo w wypadku maszyn napełniających ważne jest, aby zawory miały konstrukcję samościekową, a wszystkie ich części miały kontakt ze środkiem czyszczącym. Ze względu na to ostatnie nie zaleca się wyposażania tych podzespołów w uszczelki, które trudno dokładnie umyć w systemie CIP. Istotna jest również konstrukcja dyszy, jej rozmieszczenie oraz precyzja sterowania jej ruchem. Lepiej, jeżeli nie ma ona kontaktu z napełnianym pojemnikiem, a resztki produktu z niej nie skapują. W maszynach pakujących na znaczeniu zyskują również rozwiązania z zakresu rozbudowanej diagnostyki ich komponentów, jak i innych urządzeń współpracujących w obrębie danej linii. Taką funkcjonalność implementuje się poprzez usprawnienie przepływu informacji między sterownikiem maszyny pakującej, jej napędem, czujnikami oraz pozostałymi urządzeniami. W tym pierwszym analizowane są m.in. dane o naprężeniu pasa taśmociągu, zmianach obciążenia tego ostatniego oraz parametrach pracy silników napędzających przenośnik, tj. momencie, prędkości, przyspieszeniu. Gdy ich wartości przekroczą dopuszczalny próg, trzeba na przykład zakręcić zawór doprowadzający produkt do dyszy, może to być bowiem oznaką, że z jakiegoś powodu taśmociąg został zablokowany. Ważnym trendem w technologii maszyn pakujących jest standaryzacja algorytmów ich działania i komunikacji, która ma na celu ułatwienie ich integracji w ramach linii technologicznych. Zagadnienie o omawiamy w drugiej części artykułu. Monika Jaworowska Tematem kontynuacji artykułu będzie kontrola jakości, śledzenie przepływu produktów oraz integracja wyposażenia w obrębie zautomatyzowanych linii pakowania.

Powiązane treści

Targi Opakowań dla Przemysłu Spożywczego PAKFOOD

Technologia pakowania. Nieprzerwane pasmo sukcesów

Przemysł spożywczy i pakowanie. Automatyka w branży

Najnowsze dane o produkcji przemysłowej znacznie słabsze niż przewidywano

Przemysł opakowaniowy. Część 2 - Kontrola jakości i integracja linii pakowania

Europejscy producenci opakowań stawiają na napędy elektryczne

Branża opakowaniowa - jak wykorzystać jej potencjał rozwojowy?

Nowe, antystatyczne opakowania Farnella

Przyszłość polskiego rynku opakowań

Polski producent opakowań zainwestuje w Bochni ponad 120 mln złotych

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Przenośniki śrubowe typu PS do transportu i mieszania materiałów sypkich, miałkich lub drobno- i średnioziarnistych, suchych lub wilgotnych. Standardowe średnice ślimaków (mm): 160, 200, 250, 315, 400, 500, 630, 800, 1000, rodzaje ślimaków: pełne, wstęgowe, dozujące, prawo-, lewoskrętne, typy konstrukcji: korytowe, rurowe. Elementy mające kontakt z przenoszonym materiałem są wykonywane ze stali nierdzewnej.

Przenośniki śrubowe typu PS do transportu i mieszania materiałów sypkich, miałkich lub drobno- i średnioziarnistych, suchych lub wilgotnych. Standardowe średnice ślimaków (mm): 160, 200, 250, 315, 400, 500, 630, 800, 1000, rodzaje ślimaków: pełne, wstęgowe, dozujące, prawo-, lewoskrętne, typy konstrukcji: korytowe, rurowe. Elementy mające kontakt z przenoszonym materiałem są wykonywane ze stali nierdzewnej. Przenośniki taśmowe serii NT 110 10 napędzane elektrobębnem zamocowanym na środku przenośnika. Konstrukcja urządzenia jest wykonana z anodowanych profili aluminiowych, natomiast płyta nośna ze stali cynkowanej lub kwasoodpornej. Dostępne typy taśm: PVC (1,1 kg/m²), PU (1,1 kg/m²), FDA (0,9 kg/m²). Przenośniki mogą pracować w dwóch kierunkach.

Przenośniki taśmowe serii NT 110 10 napędzane elektrobębnem zamocowanym na środku przenośnika. Konstrukcja urządzenia jest wykonana z anodowanych profili aluminiowych, natomiast płyta nośna ze stali cynkowanej lub kwasoodpornej. Dostępne typy taśm: PVC (1,1 kg/m²), PU (1,1 kg/m²), FDA (0,9 kg/m²). Przenośniki mogą pracować w dwóch kierunkach. Roboty serii M-410iB/140H z pięcioma sterowanymi osiami, o maksymalnym obciążeniu kiści 140 kg, zasięgu 2850 mm i powtarzalności 0,2 mm. Konstrukcję maszyny przystosowano do paletyzacji i rozładowywania/ładowania, tzn. może pracować w wielu pozycjach, zapewniono dostęp do elementów z góry (ramię robota nie koliduje z przenoszonymi produktami) oraz obrót o 360° na osi J1, który zwiększa powierzchnię pracy. Jednostka mechaniczna połączona jest z kontrolerem jednym przewodem, co ułatwia dostęp i manewry w ograniczonej przestrzeni.

Roboty serii M-410iB/140H z pięcioma sterowanymi osiami, o maksymalnym obciążeniu kiści 140 kg, zasięgu 2850 mm i powtarzalności 0,2 mm. Konstrukcję maszyny przystosowano do paletyzacji i rozładowywania/ładowania, tzn. może pracować w wielu pozycjach, zapewniono dostęp do elementów z góry (ramię robota nie koliduje z przenoszonymi produktami) oraz obrót o 360° na osi J1, który zwiększa powierzchnię pracy. Jednostka mechaniczna połączona jest z kontrolerem jednym przewodem, co ułatwia dostęp i manewry w ograniczonej przestrzeni. Roboty serii ZX130 do paletyzacji. Maksymalny udźwig: 130 kg, maksymalny zasięg: od 2651 do 2951 mm, liczba stopni swobody: 6, powtarzalność: ±0,3 mm, stopień ochrony ramion: IP65, nadgarstka: IP67, pełny obrót o 360° wokół pierwszej osi.

Roboty serii ZX130 do paletyzacji. Maksymalny udźwig: 130 kg, maksymalny zasięg: od 2651 do 2951 mm, liczba stopni swobody: 6, powtarzalność: ±0,3 mm, stopień ochrony ramion: IP65, nadgarstka: IP67, pełny obrót o 360° wokół pierwszej osi. Na koniec bieżącej części omawiamy to, co w zautomatyzowanych liniach pakujących kluczowe - maszyny specjalistyczne. Rodzaj tych ostatnich zależy od charakteru produkcji i wykorzystywane mogą tu być na przykład maszyny napełniające butelki, kartony lub worki, które następne odpowiednio je: kapslują, zaklejają, a wypadku folii - zgrzewają.

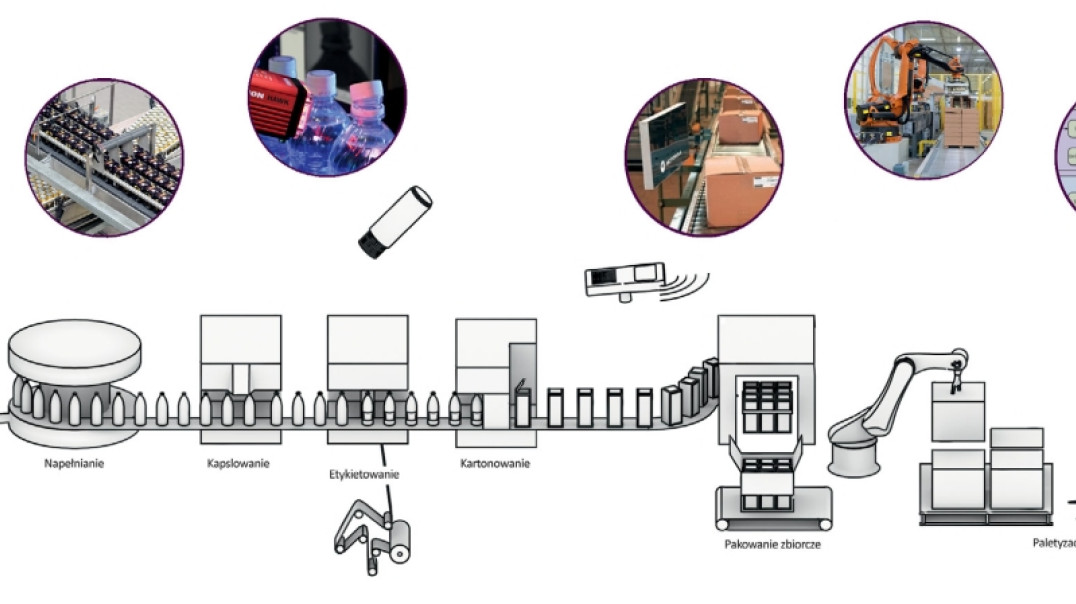

Na koniec bieżącej części omawiamy to, co w zautomatyzowanych liniach pakujących kluczowe - maszyny specjalistyczne. Rodzaj tych ostatnich zależy od charakteru produkcji i wykorzystywane mogą tu być na przykład maszyny napełniające butelki, kartony lub worki, które następne odpowiednio je: kapslują, zaklejają, a wypadku folii - zgrzewają.