JAKI ROBOT BĘDZIE NAJLEPSZY?

Najważniejszym urządzeniem stanowiska zrobotyzowanego jest oczywiście... robot. Analizując jego specyfikację, sprawdzić trzeba m.in. maksymalne dopuszczalne obciążenie. Należy je porównać ze spodziewaną masą obiektów, które będzie podnosił powiększoną o masę chwytaka, czujników, okablowania i innego wyposażenia zamontowanego na ramieniu robota.

Warto tu zauważyć, że lepiej nie sugerować się informacją o maksymalnym udźwigu zapisaną często w nazwie katalogowej. Znamionowe obciążenie, przy którym robot może pracować z pełną prędkością, stanowi zwykle od 1/3 do 1/2 tej górnej granicy.

Z nieufnością powinno się również odnosić do podanego w specyfikacji czasu cyklu (cycle time), w którym ramię maszyny wykonuje ruch tam i z powrotem. Jest on określany w idealnych warunkach, dlatego zawsze lepiej przed zakupem sprawdzić szybkość robota w praktyce. Kolejny istotny parametr to powtarzalność. Jest to odchylenie rzeczywistej pozycji ramienia w przestrzeni roboczej od tej zadanej wyrażane zwykle w ułamku mm. Inne ważne cechy to m.in.: liczba stopni swobody, przestrzeń robocza oraz płaszczyzny pracy.

Analizę właściwości konkretnego modelu powinno poprzedzić zestawienie z wymogami aplikacji cech różnych rodzajów robotów. To, na co warto zwrócić uwagę, wyjaśniamy na przykładzie

źródło: Schneider Packaging Equipment

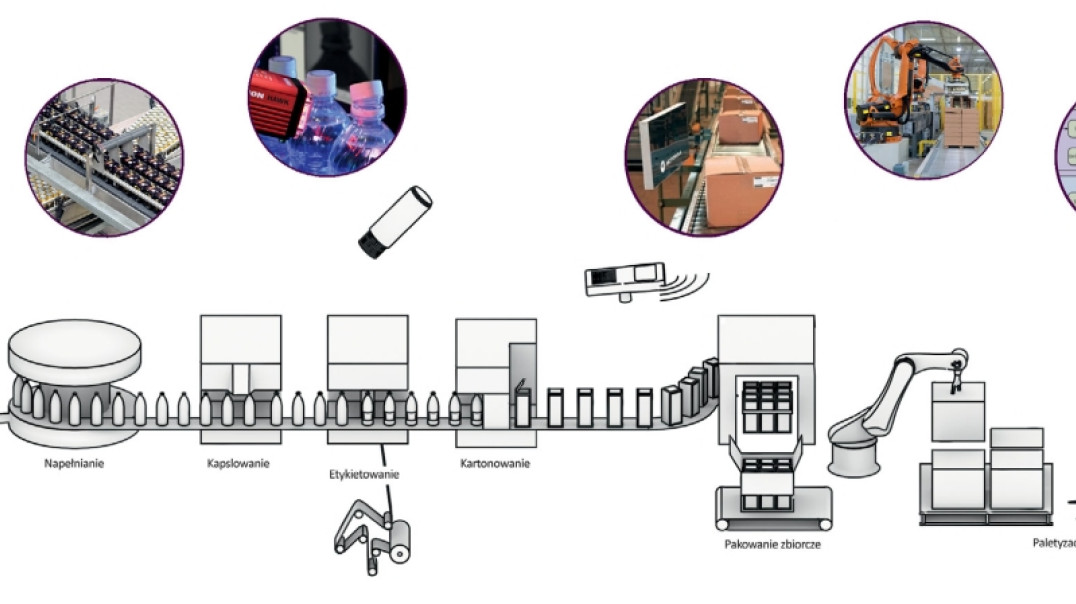

Położenie płaskiego detalu (lub o odpowiednio małej wysokości) na płaskiej powierzchni - na przykład przenośniku taśmowym - można opisać w przestrzeni dwuwymiarowej. Do sterowania robotem (o co najmniej od dwóch do czterech stopni swobody - na przykład kartezjańskim lub SCARA), który będzie manipulował takim obiektem, wykorzystać można system wizyjny 2D.

W tym celu trzeba powiązać układ współrzędnych tego ostatniego z układem odniesienia stanowiska zrobotyzowanego. Ponieważ elementy układu optycznego, oświetlenie i inne czynniki zewnętrzne zniekształcają obraz rejestrowany przez kamerę zamontowaną nad obszarem roboczym manipulatora, należy przeprowadzić kalibrację na obiekcie testowym o znanych wymiarach.

Obrazy rejestrowane przez kamerę (lub kilka rozmieszczonych w różnych punktach w zależności od rozmiarów obszaru roboczego) są analizowane przez specjalistyczne oprogramowanie wizyjne. Z wykorzystaniem metody na przykład dopasowania wzorca (pattern matching) są na nich wykrywane elementy charakterystyczne - na przykład brzeg lub róg detalu. Następnie wyznaczane jest ich położenie względem punktu odniesienia o znanych współrzędnych na przenośniku. Dane te są dalej wykorzystywane do zaprogramowania ścieżki ruchu robota.

źródło: Festo

Jeżeli robot ma podnosić obiekty o określonej wysokości - na przykład z pojemnika, w którym są one rozmieszczone w sposób nieuporządkowany - trzeba go nakierować za pośrednictwem systemu wizyjnego 3D. Współrzędne detalu w przestrzeni trójwymiarowej można wyznaczyć na kilka sposobów. Na przykład fotografuje się go z różnych stron.

Elementy charakterystyczne obiektu ukazane z kilku perspektyw różnią się kształtem, rozmiarem oraz położeniem. Różnice te są analizowane w oprogramowaniu wizyjnym, w tym zestawiane z danymi wyznaczonymi w czasie kalibracji. Na tej podstawie wyznaczana jest ścieżka ruchu robota. Im więcej obrazów, tym jest ona dokładniejsza, chociaż kosztem większego obciążenia systemu.

Innym rozwiązaniem jest wyświetlenie na obiekcie linii świetlnych. Analiza zmiany ich kształtu pozwala na wygenerowanie trójwymiarowej mapy struktury detalu. Jest ona tym dokładniejsza, im większa jest rozdzielczość przestrzenna kamery oraz gęstość wzoru świetlnego. Metoda ta ze względu na konieczność użycia specjalistycznego oświetlenia jest droższa. W wypadku obiektów o gładkiej i odblaskowej powierzchni (m.in. metalowych), dla których analiza obrazu innymi metodami jest utrudniona, bywa ona jednak najlepszym wyjściem.