Żyjemy w erze sztucznej inteligencji i zaawansowanych technologii, ale nawet jeśli zajrzeć np. do nowojorskiego zakładu produkcji farmaceutycznej, prawdopodobnie znajdziemy tam jakiś starszy sprzęt. Maszyny te mogą działać optymalnie i generować cenne dane, jednak często są odłączone od systemów informatycznych zakładu. Brak tej łączności, kluczowej dla prowadzenia dokładnej elektronicznej ewidencji partii (EBR), sprawia, że zapewnienie integralności danych staje się kosztowne i skomplikowane. Integracja starszego sprzętu z architekturą IT firmy farmaceutycznej stanowi wyzwanie.

Starszy sprzęt a integralność danych

Zgodność z przepisami jest najwyższym priorytetem dla producentów farmaceutycznych. Firmy dostarczające leki na rynek amerykański muszą przestrzegać rygorystycznych zasad, ponieważ braki w integralności danych mogą skutkować listami ostrzegawczymi od tamtejszej rządowej Agencji Żywności i Leków (FDA). W Europie podobne procedury dyscyplinarne obejmują zgłoszenia niezgodności, publikowane w bazie danych EudraGMDP. Firmy, które nie rozwiązują problemów z integralnością danych, mogą zostać ukarane grzywnami, a nawet być objęte postępowaniem karnym, co prowadzi do utraty reputacji.

Aby zapewnić tę integralność, przedsiębiorstwa muszą prowadzić dokładną ewidencję partii, zawierającą szczegółowe informacje na temat jakości produkcji i identyfikowalności. Do niedawna zapisy te były prowadzone głównie w formie papierowej. Jednak najnowsze regulacje wymuszają przejście na elektroniczną ewidencję partii (EBR), zwykle opartą na systemie realizacji produkcji (Manufacturing Execution System) – aby zwiększyć dokładność i identyfikowalność.

Pomimo zmieniających się ram regulacyjnych, niedawne badanie wykazało, że siedem na dziesięć firm farmaceutycznych nadal korzysta z dokumentacji papierowej. Główną przeszkodą w przejściu na EBR opartym na MES są wysokie koszty integracji i walidacji starszych urządzeń, wynikające z ograniczonej interoperacyjności. Problemy te często wynikają z nieodpowiednich specyfikacji integracji danych.

Wyzwania związane z integracją danych

Firmy farmaceutyczne, kupując sprzęt, zazwyczaj priorytetowo traktują wydajność, jakość i bezpieczeństwo, często pomijając kwestie integracji i interoperacyjności danych. W rezultacie mogą posiadać maszyny niekompatybilne z zakładowym systemem MES, co prowadzi do bardziej złożonych operacji oraz wyższych kosztów integracji i walidacji, a także zwiększa ryzyko problemów z integralnością.

Jeśli maszyna nie może komunikować się z systemem MES, operatorzy często korzystają z monitora sprzętu produkcyjnego (Manufacturing Equipment Monitor) jako pośredniego rozwiązania, stosując metodę "paper-on-glass". Choć eliminuje to procesy oparte na papierze, operatorzy nadal ręcznie transkrybują dane z jednego interfejsu HMI na drugi, co nie rozwiązuje całkowicie problemów związanych z integralnością danych. Dodatkowo, brak bezpośredniej integracji między liniami produkcyjnymi a MES uniemożliwia wdrożenie podglądu na partię ze względu na niezgodności (tzw. Review by Exception), kluczowego dla przyspieszenia wydania partii.

Integracja sprzętu typu "greenfield" i "brownfield"

Kilka organizacji branżowych podjęło inicjatywy mające na celu promowanie niezależnych od dostawców architektur integracji danych w przemyśle farmaceutycznym. To korzystne rozwiązanie dla nowych maszyn ("greenfield"), ale nie rozwiązuje problemu integracji starszego sprzętu ("brownfield"). Wymaga to nowego, modułowego podejścia do problemu.

Typowa firma farmaceutyczna korzysta z wielu platform oprogramowania, które przesyłają dane do systemu planowania zasobów przedsiębiorstwa (Enterprise Resource Planning), zapewniając zgodność i optymalizację procesów. Oprócz MES i systemów typu Historian (związanych z funkcjami GMP) stosuje się także systemy zarządzania danymi energetycznymi (Energy Data Management System) oraz procedurę całkowitej efektywności sprzętu (Overall Equipment Effectiveness). Wszystkie te systemy muszą bezproblemowo łączyć się ze sprzętem zakładu.

Scenariusz "brownfield" obejmuje maszyny różnych dostawców, wyposażone w różne sterowniki PLC i systemy SCADA. Ich interfejsy mogą się różnić w zależności od rodzaju danych – np. dane szeregów czasowych są obsługiwane przez OPC UA, podczas gdy inne rekordy, takie jak ścieżki audytu czy historia alarmów, mogą być przechowywane w plikach CSV/XML lub bazach danych SQL. Dodatkowym wyzwaniem jest zarządzanie recepturami maszyn. Innymi słowy, typowa farmaceutyczna linia produkcyjna ma wiele niestandardowych interfejsów, które są trudne do zintegrowania.

Kluczowe kroki do udanego wdrożenia warstwy automatycznej integracji (AIL)

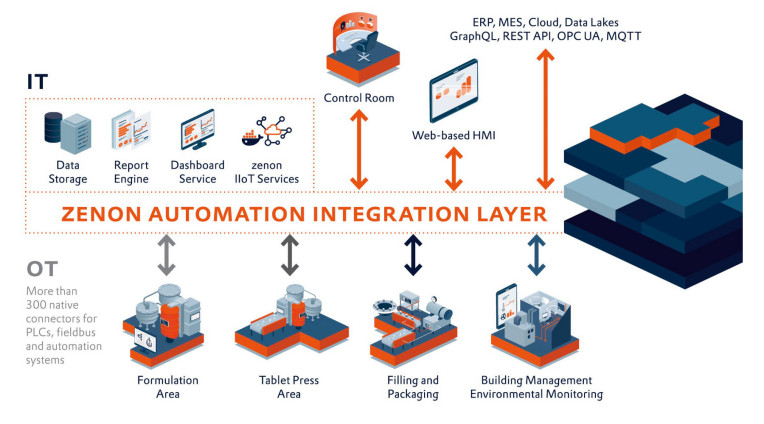

Najlepszym podejściem do przezwyciężenia złożoności integracji danych w aplikacjach typu "brownfield" jest utworzenie oprogramowania pośredniczącego między OT a IT. Jest to tzw. warstwa automatycznej integracji (AIL). System ten może kontekstualizować i agregować dane, umożliwiając jednocześnie dwukierunkową komunikację między każdą maszyną – zarówno starszą, jak i nową – a platformami oprogramowania.

W jaki sposób producenci farmaceutyczni mogą jednak skutecznie wdrożyć AIL? Pierwszym krokiem jest przyjęcie platform oprogramowania "low code/no code". Takie podejście umożliwia użytkownikom uzyskanie rozszerzonej łączności z maszynami i urządzeniami od wielu dostawców, w tym ze starszym sprzętem, bez konieczności pisania niestandardowego kodu dla każdej maszyny. Przykładowo, zenon Software Platform przewiduje ponad trzysta protokołów komunikacyjnych, co pozwala na integrację niemal każdego sprzętu bez dodatkowej konfiguracji.

Drugim krokiem jest zastosowanie inżynierii modułowej do oprogramowania i sprzętu. Dzięki platformom takim jak zenon operatorzy mogą stworzyć koncepcję integracji danych dla konkretnej maszyny, którą da się łatwo zastosować do innych urządzeń w tej samej kategorii, tworząc centralną bibliotekę oprogramowania sprzętu. Koncepcja ta umożliwia również producentom bezproblemową rozbudowę i integrację nowych urządzeń, jeśli zajdzie potrzeba zwiększenia produkcji.

Modułowe podejście obejmuje także sprzęt. Komponenty brzegowe zlokalizowane blisko maszyn są kluczowe dla zapewnienia płynnej integracji danych oraz dwukierunkowej komunikacji z systemami IT. Gwarantuje to bezpieczny transfer danych z hali produkcyjnej do chmury, zwiększając efektywność i zgodność procesów produkcyjnych.

Połączenie skalowalnych rozwiązań sprzętowych i bibliotek oprogramowania umożliwia producentom farmaceutycznym szybszą i tańszą integrację maszyn. Modułowe podejście oparte na AIL jest w stanie również zapewnić korzyści dużym międzynarodowym organizacjom, które mogą korzystać z tych samych bibliotek oprogramowania w różnych lokalizacjach oraz w różnych krajach.

Modułowa przyszłość

Modułowe podejście inżynieryjne oparte na AIL może przynieść producentom farmaceutycznym korzyści wykraczające poza zapewnienie integralności danych. Łatwość tej integracji oraz rozszerzone możliwości komunikacji pozwalają firmom na wykorzystanie potencjału nowych technologii, takich jak sztuczna inteligencja, w celu zwiększenia efektywności i produktywności.

Lepsza integralność danych przekłada się na wyższą produktywność dzięki szybszym procesom zwalniania partii. Podejście oparte na AIL sprzyja również udostępnianiu danych, umożliwiając zespołom w całej organizacji dostęp do danych i ich analizę w celu nieustannego doskonalenia procesów, jakości i wydajności. Dzięki AIL producenci farmaceutyczni mogą mieć pewność, że wszystkie urządzenia – zarówno te starsze, jak i nowoczesne – odgrywają istotną rolę w tej transformacji.

Giuseppe Menin

COPA-DATA Polska

sales.pl@copadata.com

www.copadata.com