Zakres zastosowań elementów wykonawczych jest szeroki i obejmuje zarówno tradycyjny przemysł, w tym w szczególności sektor ciężki, jak też różnorodne obszary produkcyjne, związane z zastosowaniami w maszynach, w transporcie i infrastrukturze, aż po zastosowania mniej konwencjonalne.

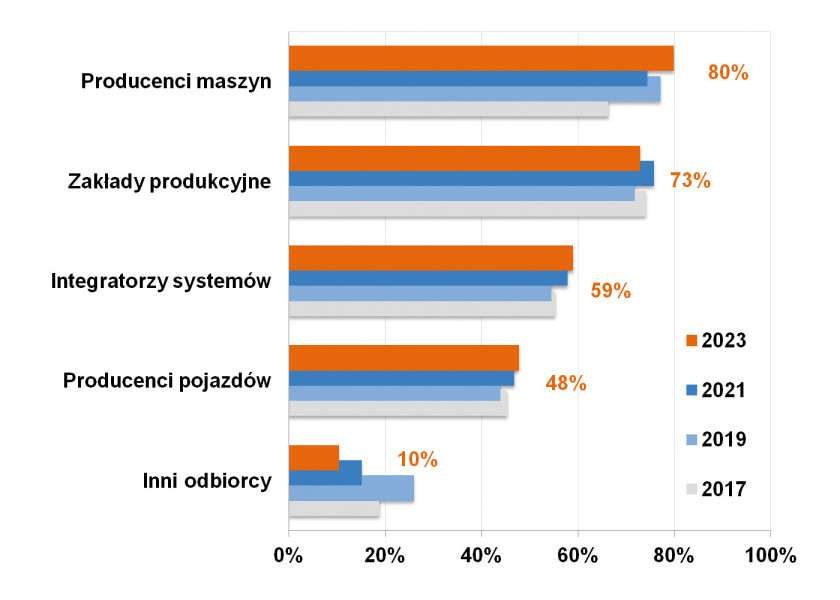

Zgodnie z wynikami redakcyjnego badania z końca 2023 roku, głównymi odbiorcami siłowników w kraju są niezmiennie producenci maszyn. Obejmuje to maszyny i urządzenia produkcyjne, budowlane, mobilne i inne, w przypadku których wykonywane są ruchy liniowe, następuje przemieszczanie elementów, itd. Drugą grupę odbiorców stanowią różnorodne firmy przemysłowe, a więc przede wszystkim zakłady produkcyjne. Dokonują oni zakupów zarówno na potrzeby nowych inwestycji, jak i utrzymania ruchu oraz serwisu. Pozostali odbiorcy ujęci w statystyce na rysunku 1 to m.in. integratorzy systemów – głównie związani z przemysłem, oraz producenci pojazdów. W ostatnim z przypadków zastosowania siłowników są bardzo różne – od aplikacji w pojazdach specjalnych (np. komunalnych), budowlanych, po autobusy i pojazdy premium. Siłowniki znajdują również zastosowanie w obszarach pozaprzemysłowych, jak na przykład w meblarstwie czy urządzeniach medycznych. Wyniki omawianej statystyki są zbliżone do tych sprzed dwóch lat, przy czym warto odnotować wzrost w przypadku kategorii "producenci maszyn".

Po pierwsze: siłowniki pneumatyczne

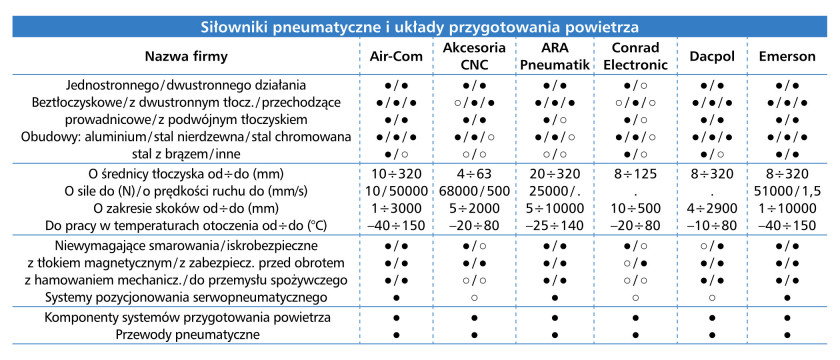

W tym i kolejnych rozdziałach omawiamy poszczególne grupy produktów, ich cechy, zastosowania oraz dostawców. Rozpocznijmy od bardzo popularnych w automatyce przemysłowej elementów wykonawczych, którymi są siłowniki pneumatyczne. Są one dostępne w różnych wariantach, takich jak jedno- i dwustronne, ciągnące, pchające, z tłoczyskiem i bez tłoczyska, a przede wszystkim w szerokim zakresie rozmiarów Tematy te szczegółowo omawialiśmy w poprzednich raportach publikowanych w APA.

Siłowniki pneumatyczne znajdują zastosowanie zarówno w maszynach (do pozycjonowania elementów, przemieszania towarów, ich sortowania, itd.), jak i w różnych instalacjach technologicznych oraz transporcie. Są one szczególnie ważne w aplikacjach pakujących oraz w kontrolowaniu położenia elementów ruchomych. Istnieją również wersje specjalne – np. do użycia w strefach czystych lub zagrożonych wybuchem. Dodajmy, że typowe siły generowane przez siłowniki pneumatyczne mieszczą się w zakresie od kilkuset niutonów do nawet kilkunastu kN, zaś podzespoły te mogą działać z dużymi prędkościami.

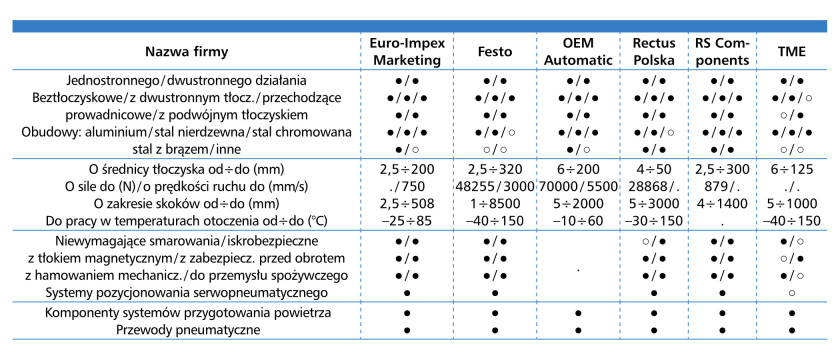

Podobnie jak miało to miejsce w latach poprzednich, tak też obecnie oferty firm produkujących i dystrybuujących siłowniki obejmują więcej niż tylko cylindry. W dziedzinie pneumatyki oferowane są także komponenty i zespoły do przygotowania sprężonego powietrza, zawory, wyspy zaworowe, sterowniki i inne podzespoły do kontrolowania pracy siłowników, regulacji ciśnienia i zarządzania całymi układami sprężonego powietrza. Niektóre firmy oferują również elementy systemów podciśnieniowych – generatory podciśnienia, przyssawki i chwytaki podciśnieniowe, często stosowane w maszynach i jako elementy chwytaków robotów. Do tego dochodzą różnorodne akcesoria pneumatyczne i elementy łączeniowe (złącza, szybkozłącza, węże), a także osprzęt dla samych siłowników. Wiele firm zapewnia kompleksowe rozwiązania systemowe umożliwiające stworzenie pełnego układu pneumatycznego z odpowiednim sterowaniem.

W sektorze produkcji i dystrybucji siłowników pneumatycznych działają przedsiębiorstwa o ugruntowanej pozycji rynkowej. Wśród nich wyróżnia się Festo, będący od wielu lat liderem rynku (rys. 2), ale jest tu też wielu innych istotnych dostawców. Należą do nich: SMC, IMI Norgren, Aventics, Metal Work, a także Parker, Pneumat System i CPP PREMA. Statystyka tradycyjnie opiera się na rozpoznawalności marek w branży, a nie na udziałach rynkowych firm. Dodajmy, że jej wyniki są praktycznie analogiczne do tych z ostatnich badań rynku, w szczególności raportu z 2021 roku.