AGV i roboty współpracujące

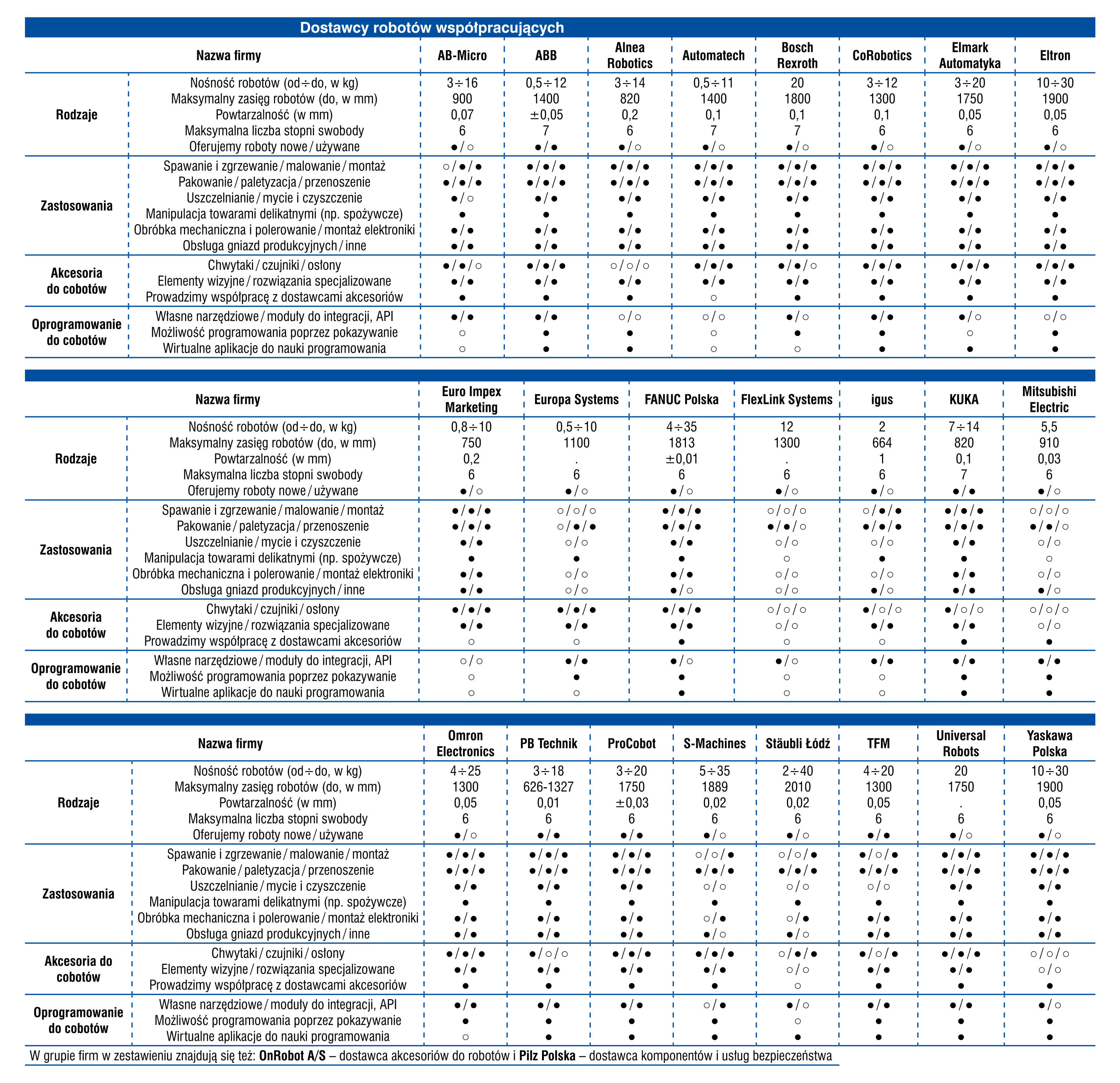

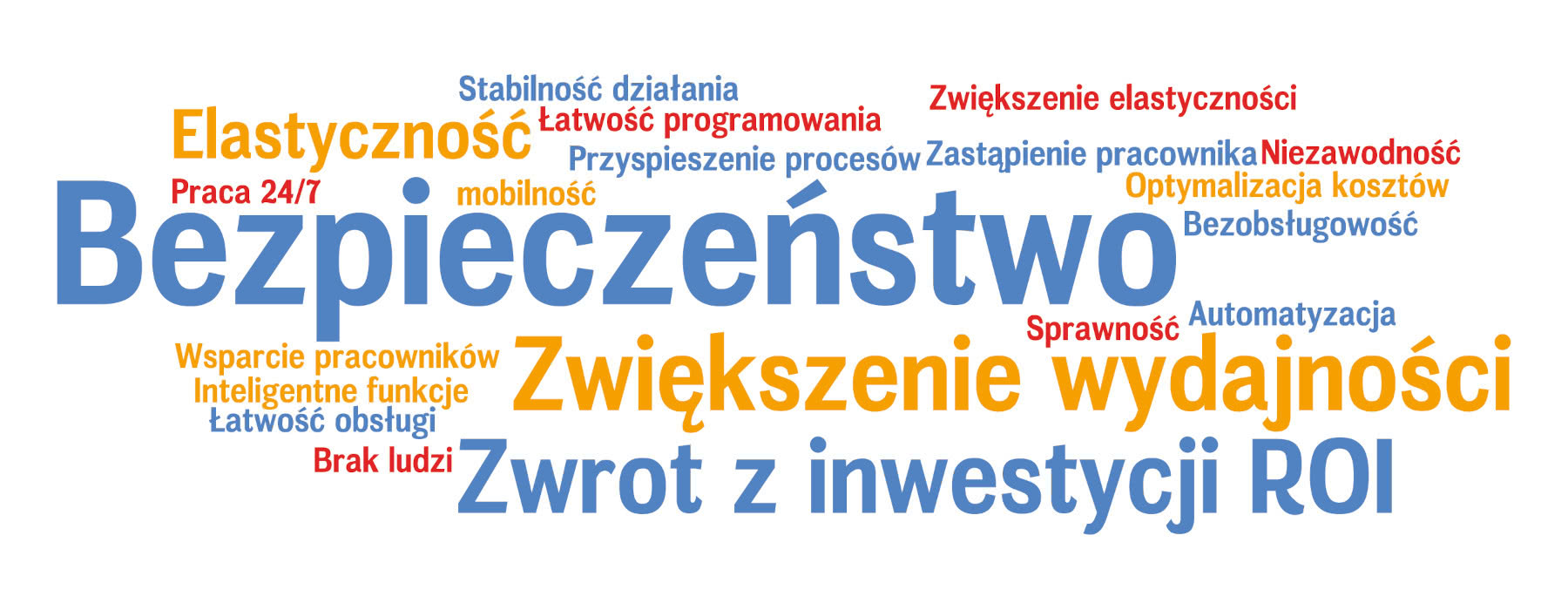

Rynek robotów mobilnych i współpracujących powoli wchodzi w fazę dojrzałości. Wzrosty sprzedaży nie są już tak imponujące jak jeszcze kilka lat temu, rozwinęła się też konkurencja, bowiem w branży pojawili się kolejni dostawcy. Rynek ten omawialiśmy w IRA już kilkukrotnie, stąd w bieżącej analizie skupiamy się na ważnych, powiązanych z nim tematach technologicznych. Oczywiście korzystamy tu z sugestii i opinii dostawców – respondentów redakcyjnej ankiety.

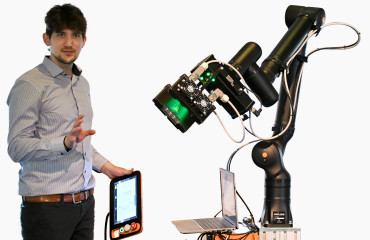

Coboty – nowości technologiczne

Wśród nowości technologicznych wymienianych przez respondentów odnośnie do robotów współpracujących wyróżniają się: dodatkowe funkcje bezpieczeństwa, poprawa parametrów IP, większe możliwości operowania dzięki robotom siedmioosiowym, doskonalsze systemy wizyjne, zdalne monitorowanie stanu robotów oraz dodatkowe funkcje integrujące te maszyny z siecią i innymi urządzeniami działającymi w zakładzie.

Sławomir KowalskiBosch Rexroth

Roboty współpracujące mają wiele znaczących cech odróżniających je od tradycyjnych robotów przemysłowych. Przede wszystkim chodzi o bezpieczeństwo, jakie zapewniają one w interakcji z człowiekiem. Postęp technologiczny i zastosowane systemy bezpieczeństwa sprawiły, że pracownik może bezpiecznie współpracować z takim robotem. Warto również zaznaczyć, że coboty cechuje bardzo duża elastyczność w dostosowaniu się do warunków produkcyjnych. W przeciwieństwie do robotów przemysłowych, zmiana miejsca pracy i przeprogramowanie cobota jest możliwe w bardzo krótkim czasie, nawet bez angażowania wykwalifikowanych automatyków.

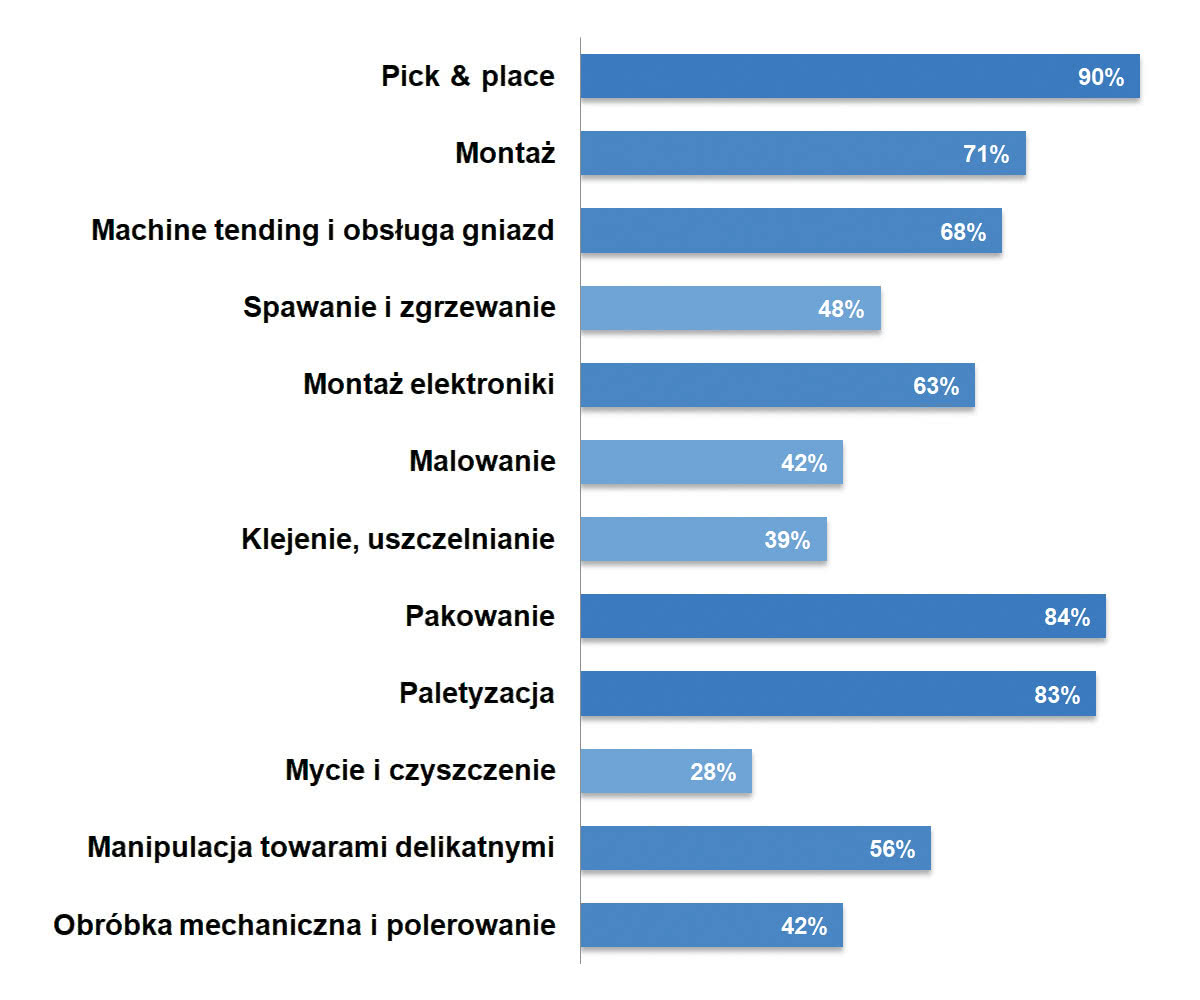

Przy wyborze konkretnego rozwiązania warto dokonać wstępnej analizy potrzeb produkcyjnych i warunków tam panujących. Czynności wymagające ciągłej i powtarzalnej pracy to najlepsze miejsca, w których można wykorzystać takie maszyny. Cobot idealnie sprawdzi się we współpracy z centrami obróbczymi i maszynami CNC – w podawaniu i odbieraniu elementów z obrabiarki, a także w aplikacjach pakowania produktów do opakowań zbiorczych i paletyzowaniu.

Ostatnią kwestią związaną z inwestycją w robota współpracującego jest jego uruchomienie na linii produkcyjnej oraz gwarancja i serwis posprzedażowy. O ile gwarancja jest sprawą uregulowaną prawnie, o tyle serwis i uruchomienie robota pozostają kwestią, o której kupujący powinien rozmawiać z dostawcą. Uruchomienie samego robota nie jest trudne. To sprawy związane z podłączeniem robota do linii produkcyjnej i współpracy w cyklu produkcyjnym mogą być problematyczne. Dlatego, biorąc pod uwagę zakup robota, konieczne jest przeanalizowanie swojej decyzji pod kątem współpracy wybranego rozwiązania z linią produkcyjną. |

1. Funkcje bezpieczeństwa

Coboty od samego początku swojego istnienia miały cechy i wyposażone były w funkcje, które miały za zadanie zmniejszyć potencjalne zagrożenia przez nie stwarzane. Funkcje te obejmują: sprzężenie zwrotne siły, monitorowanie prędkości, a także zastosowanie serwomotorów o niskiej bezwładności i technologii wykrywania kolizji, która ogranicza siłę robota do poziomów bezpiecznych w kontakcie z człowiekiem. Do tego doszły lekkie ramy, które minimalizują potencjalne skutki kolizji, zaokrąglone krawędzie i ograniczona liczba punktów zaciskania.

Norma bezpieczeństwa ISO 10218 i specyfikacja techniczna ISO/TS 15066 określają funkcje bezpieczeństwa i wydajność robota współpracującego. Zgodnie z ISO/TS 15066 monitorowanie siły oraz prędkości cobota są ustalane na podstawie cech aplikacji, obszaru kontaktu z człowiekiem i zagrożeń w miejscu pracy. Należy pamiętać, że dla ludzi znajdujących się w pobliżu robota. Wówczas cobot może relatywnie "bezpiecznie" zetknąć się z ciałem człowieka, nie powodując poważnych obrażeń. Otrzymując stałe informacje o wykrywanym ruchu, cobot może zareagować, zatrzymując się, jeśli on lub człowiek przekroczą ustalone dopuszczalne limity.

Najnowsze laserowe skanery obecności człowieka mogą jeszcze bardziej ograniczać ryzyko wystąpienia zdarzeń niepożądanych. Jeśli taki skaner wykryje pracownika w obszarze działania robota, oprogramowanie automatycznie spowolni urządzenie lub całkowicie je zatrzyma. W miarę oddalania się pracownika ruch zostanie przywrócony, przywracając robota do pełnej prędkości i wydajności dopiero po całkowitym opuszczeniu przez człowieka obszaru roboczego.

2. Nowoczesne systemy wizyjne

Systemy wizyjne przeznaczone dla cobotów stają się niezbędnym wyposażeniem tych maszyn w coraz większej liczbie aplikacji. To właśnie "oczy" cobota pozwalają mu precyzyjnie i dokładnie wykonywać złożone zadania. Obecnie dostępnych jest wiele typów systemów wizyjnych, takich jak kamery 3D, systemy wizyjne 2D oraz 2,5D. Dobór właściwego rozwiązania zależy od rodzaju zastosowania. Kamery 2D są tańsze, ale mniej wszechstronne i o bardziej ograniczonych możliwościach w porównaniu do wersji 3D. Zazwyczaj kamery 2D pozwalają określić długość i szerokość obiektów. Z kolei kamery 3D dostarczają wszystkich informacji wizualnych, jakich może potrzebować robot, obejmując wszystkie trzy osie. Kamery 2,5D to technologia wypełniająca lukę pomiędzy rozwiązaniami 2D i 3D – zarówno pod względem kosztów, jak i możliwości. Urządzenia te są w stanie określić wysokość obiektów, co może być przydatne np. w zastosowaniach, w których przedmioty muszą być układane w stosach.

Uczenie maszynowe i sztuczna inteligencja pozwalają ramionom robotów coraz lepiej "widzieć" obiekty, rozróżniać je i wykonywać w obszarze roboczym czynności wymagające lokalizowania przedmiotów – np. podczas ich układania lub przemieszczania z miejsca na miejsce.

3. Zdalne monitorowanie stanu robota

W ostatnich latach, zwłaszcza w okresie pandemii, wyraźnie wzrosły możliwości pracy zdalnej z robotami współpracującymi. Zdalne monitorowanie, zdalne programowanie i dedykowane rozwiązania do serwisowania predykcyjnego robotów zapewniają użytkownikom końcowym liczne korzyści: od skrócenia przestojów i poprawy wydajności po wspieranie ciągłości biznesowej.

Narzędzia do zdalnego programowania i identyfikacji stanu cobota umożliwiają dostęp do urządzeń ze zdalnych lokalizacji za pośrednictwem laptopa, komputera lub smartfona. Korzyści ze zdalnego dostępu są oczywiste: wgląd przez 24 godziny na dobę poprawia ciągłość produkcji, skraca okres przestojów i eliminuje konieczność programowania robota w miejscu jego. Zdalny dostęp sprawia także, że koszty związane z usuwaniem usterek przez inżynierów są niższe.

Technologie robotów mobilnych

Wśród wskazanych przez respondentów nowości technologicznych dotyczących AGV najczęściej powtarzały się: większe możliwości współpracy we flocie i z pozostałymi maszynami, współpraca robotów różnych producentów oraz nawigacja SLAM.

1. Zarządzanie flotą pojazdów AGV

Od samego początku rozwoju koncepcyjnego tych urządzeń pojedyncze AGV łączone były w całe floty pojazdów. Początkowo umożliwiało to zastępowanie zadań poszczególnych jednostek w czasie ładowania ich akumulatorów, a obecnie uwzględnia się wiele różnych czynników, które należy brać pod uwagę przy optymalizacji działania posiadanych przez zakład robotów. Zarządzanie flotą pojazdów znajdujących się w ruchu jest jednak zadaniem bardziej złożonym niż administrowanie pojedynczymi robotami mobilnymi.

Oprogramowanie zajmujące się zarządzaniem flotą służy do przydzielania zadań (zleceń), które należy optymalnie przypisać do konkretnego AGV. Najprostszym sposobem rozwiązania tego problemu jest przydzielenie zadania do AGV znajdującego się najbliżej pozycji obiektu, którego zlecenie dotyczy. Po tym etapie kolejnym krokiem jest wyznaczenie najkrótszej ścieżki do miejsca docelowego – zaplanowanie ścieżki. Algorytmy wyznaczające optymalną ścieżkę wykorzystują cyfrową reprezentację otoczenia do wyszukiwania sekwencji ruchów pozwalających jak najszybciej osiągnąć cel. Ważne jest przy tym, aby pojazd AGV mógł odpowiednio nawigować w swoim środowisku, do czego niezbędna jest prawidłowa lokalizacja robotów mobilnych. Nawet jeżeli algorytm planowania ścieżki obliczył najkrótszą drogę dla AGV, nie oznacza to, że maszyna będzie mogła podążać tą ścieżką bez żadnych problemów. Konieczna jest jej ciągła adaptacja w czasie rzeczywistym, bowiem nieprzewidziany obiekt – inne pojazdy, roboty lub osoba mogą ścieżkę zablokować.

O unikanie kolizji oraz sytuacji, w której wiele pojazdów AGV może ulec awarii, odpowiada inna podstawowa funkcjonalność oprogramowania do zarządzania flotą – planowanie ruchu. Dzięki niej udaje się unikać kolizji z innymi statycznymi lub dynamicznymi obiektami. Algorytm, zapobiegając blokowaniu pojazdów, ogranicza liczbę pojazdów na danym obszarze. Ograniczanie liczby pojazdów na danym obszarze nazywa się kontrolą strefową. Po dotarciu AGV do miejsca docelowego następuje zazwyczaj załadunek towaru. Dokładnie te same zadania są następnie wykorzystywane do przeniesienia załadowanego przedmiotu do stanowiska komisjonowania.

Równolegle do opisanych zadań realizowane są inne podstawowe funkcje – zarządzanie pojazdami, czyli kontrola i monitorowanie statusu AGV. W zakres funkcjonalny tego zadania wchodzi m.in. dbałość o takie kwestie, jak żywotność baterii, wymagania konserwacyjne i obsługa błędów. Zarządzanie akumulatorami w systemach pojazdów AGV jest szczególnie ważne dla obniżenia kosztów i zwiększenia wydajności systemów zrobotyzowanych. W zależności od czasu ładowania akumulator można naładować całkowicie lub częściowo, aby wypełnić lukę do następnego ładowania. Za optymalizację harmonogramu ładowania odpowiada przeznaczony do tego zadania algorytm.

2. Nawigacja SLAM

SLAM (Simultaneous Localization and Mapping) sprawia, że pojazdom AGV, a także innym robotom, łatwiej jest nawigować w przestrzeni. Metody i technologie SLAM rozwijane są od wielu lat, ale dzięki znacznej poprawie szybkości przetwarzania komputerowego i dostępności tańszych czujników, takich jak kamery i dalmierze laserowe, SLAM jest obecnie wykorzystywany w coraz większej liczbie dziedzin.

Systemy SLAM mogą wykorzystywać takie informacje jak liczba obrotów kół oraz dane z kamer i innych czujników przetwarzających obraz, po to aby określić odległości i lokalizację w przestrzeni. Robot może jednocześnie korzystać z kamery i innych czujników, aby stworzyć mapę przeszkód w swoim otoczeniu. Zadanie to nazywane jest mapowaniem.

W SLAM wykorzystywane są dwa rodzaje komponentów technologicznych. Pierwszym jest przetwarzanie sygnału z czujników, drugi to optymalizacja pozycji, która jest niezależna od stosowanego czujnika. Możemy też wyróżnić dwie metody wyznaczania położenia na podstawie danych pochodzących od wspomnianych rodzajów czujników: Visual SLAM oraz LiDAR SLAM. Visual SLAM (lub vSLAM) wykorzystuje obrazy pozyskane z kamer i innych czujników obrazu. W tym procesie zastosowanie znajdują kamery szerokokątne, kamery typu rybie oko i sferyczne, kamery złożone oraz kamery RGB-D (kamery głębi i ToF). Z kolei wykrywanie światła i określanie odległości (LiDAR) to metoda wykorzystująca przede wszystkim czujnik laserowy (czujnik odległości).

Więcej informacji o rynku

Osoby zainteresowane dalszymi informacjami dotyczącymi cobotów i robotów mobilnych zapraszamy do lektury analizy w kolejnym wydaniu IRA (2025). Sugerujemy także odwiedziny serwisu www.automatykaB2B.pl, gdzie w dziale "raporty" regularnie publikujemy opracowania dotyczące omawianej tematyki.