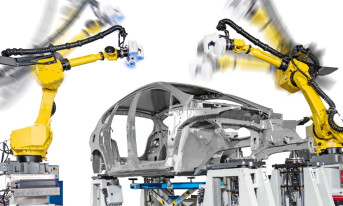

Fot. 1. Przy produkcji nadwozi Audi w pełni polega na rozwiązaniach firmy Bosch Rexroth z zakresu wkrętarek i technologii zgrzewania oporowego

Wydział spawalni N60 w zakładach Audi AG w Ingolstadt jest jednym z najnowocześniejszych i najbardziej efektywnych obiektów tego typu na świecie - uważa Hubert Hartmann, szef wydziału spawalni A3 w Ingolstadt. 850 robotów przemysłowych zapewnia produkcję A3 każdego dnia.

Wysoki poziom jakości, efektywności i bezpieczeństwa to warunki bezwzględnie konieczne przy produkcji bardzo lekkich nadwozi samochodowych. Dlatego Audi używa kontrolerów zgrzewania Rexroth PS6000, które zapewniają wyższą niezawodność procesu zgrzewania, a także systemu wkrętarkowego Rexroth Tightening System 350, który zapewnia pełną automatyzację procesu montażu.

Nie ulega wątpliwości, że nowa hala produkcyjna N60, którą Audi uruchomiło w 2012 r., jest szczytowym osiągnięciem nowoczesnej technologii oraz obiektem niemającym sobie równych w dziedzinie najnowocześniejszego budownictwa przemysłowego. Hala ma powierzchnię ok. 60 tys. m², a łączna długość jej linii montażowych wynosi cztery kilometry.

Produkcja odbywa się na dwóch poziomach, a wszystkie linie produkcyjne są obsługiwane przez przenośniki i podwieszone systemy dostarczania części. Wysoki poziom technologiczny jest zapewniony przez system sterowania produkcją Audi APS, który dzięki perfekcyjnemu sterowaniu cyklem i przepływem cechuje się jednymi z najlepszych wskaźników elastyczności i sprawności wśród tego typu systemów w branży motoryzacyjnej.

Lorenz Mittel, który jest odpowiedzialny za kwestie technologiczne w zakładzie produkcji nadwozi A3 w Ingolstadt, z dumą mówi o krótkim cyklu i dużej mocy produkcyjnej: "Produkcję seryjną rozpoczęliśmy mniej więcej dwa i pół roku temu. W ciągu zaledwie kilku tygodni zwiększyliśmy moc produkcyjną z początkowych 400 szt. do 850 szt. pojazdów dziennie, a obecnie pracujemy codziennie na trzy zmiany, produkując miks różnych modeli Audi A3 zgodnie z zapotrzebowaniem klientów".

DUŻA SPRAWNOŚĆ PRZY WYSOKIM STOPNIU AUTOMATYZACJI PRODUKCJI

Fot. 2. Kontrolery zgrzewania Rexroth PS6000 zapewniają niezawodność i wysoką jakość procesu zgrzewania

Dzięki wyjątkowemu wzornictwu i innowacyjnym rozwiązaniom funkcjonalnym, A3 jest uznawany za samochód wyższej klasy w kategorii kompakt. Jego sukces w znacznej mierze jest zasługą procesu produkcji, który jest w wysokim stopniu zautomatyzowany.

Wydział spawalni jest podzielony na 130 jednostek i zatrudnia ok. 800 pracowników. Jest wyposażony w 850 robotów przemysłowych, w tym 429 robotów do zgrzewania, 335 robotów do przemieszczania i 86 robotów do klejenia. Wiele robotów łączonych jest w grupy, które zgrzewają poszczególne części podzespołu, np. wnęki na koło w nadwoziu.

Przy produkcji nadwozi Audi polega w pełni na rozwiązaniach firmy Bosch Rexroth w dziedzinie połączeń śrubowych i zgrzewanych. Lorenz Mittel tak wyjaśnia tę decyzję: "Przy planowaniu hali zawsze staramy się zastosować najnowsze zdobycze technologiczne. Jednak rozwiązanie o tak wysokim stopniu automatyzacji oprócz zaawansowania technologicznego musi także cechować się łatwością zarządzania.

Dlatego wybieramy sprawdzone systemy zapewniające zaawansowaną technologię oraz wysoki poziom jakości i dostępności. Firma Bosch Rexroth to rzetelny partner, który może dostarczyć różne technologie łączenia z jednego źródła. Mówiąc bardziej konkretnie, oznacza to na przykład, że możliwe jest skrócenie cyklu produkcji dzięki automatycznej wymianie wkrętarek na robotach czy też dzięki w pełni automatycznemu i niezawodnemu procesowi zgrzewania punktowego, spełniającemu wysokie standardy jakości Audi".

KONTROLERY ZAPEWNIAJĄCE JAKOŚĆ 4500 ZGRZEIN PUNKTOWYCH

Fot. 3. PS6000 firmy Bosch Rexroth to sprawdzony system zgrzewania średniej częstotliwości, wykorzystujący 510 kleszczy zgrzewających; system spełnia wysokie standardy niezawodności i jakości zgrzewania, a przy tym pozwala na ograniczenie kosztów

Precyzja, czas, sprawność i niezawodność to najważniejsze czynniki, które umożliwiają produkcję 850 nadwozi samochodowych dziennie. W zależności od modelu, A3 zawiera ok. 4500 zgrzein punktowych łączących blachy w różny sposób. "Rexroth PS6000 to sprawdzony system zgrzewania średniej częstotliwości, wykorzystujący 510 kleszczy zgrzewających.

System spełnia wysokie standardy niezawodności i jakości zgrzewania, a przy tym pozwala na ograniczenie kosztów. Ważnymi funkcjami zapewnienia jakości, które oferuje system PS6000 są: adaptacyjny regulator napięcia i prądu zgrzewania oraz zintegrowany system monitorowania procesu", wyjaśnia Lorenz Mittel.

"Mogliśmy zmniejszyć liczbę cykli próbnych", podkreśla Mittel, potwierdzając zalety systemu w codziennej eksploatacji: "Powtarzalność procesu zgrzewania jest znakomita, wyeliminowane zostały potencjalne zakłócenia, a zgrzeiny punktowe są wysokiej jakości. Tak więc mamy system produkcyjny, który umożliwił podniesienie jakości i obniżenie kosztów operacyjnych, a przy tym jest bardzo elastyczny, co jest niezbędne, gdy musimy w pewny sposób zgrzewać różne rodzaje materiałów".

NIEZAWODNA I AUTOMATYCZNA WYMIANA WKRĘTAREK

Fot. 4. Rexroth Tightening System 350 z w pełni automatycznym procesem wymiany wkrętaków

Jakość ma największe znaczenie także przy wielu operacjach dokręcania śrub w Audi A3. W całym pojeździe 250 połączeń śrubowych jest zaklasyfikowanych do najwyższej kategorii "krytycznych dla bezpieczeństwa". W przypadku tych połączeń najważniejsze jest właściwe dokręcenie oraz wybór najbardziej odpowiedniego systemu łączenia.

Lorenz Mittel podsumowuje ten problem następująco: "Wysoki poziom automatyzacji, krótki cykl produkcyjny oraz mała zajętość powierzchni wymuszają również automatyczną wymianę wkrętaków do nakrętek w naszych robotach w hali N60. Możemy zmniejszyć liczbę robotów dzięki temu, że wkrętarki mogą być zakładane i zdejmowane z chwytaków robotów w trakcie produkcji, w kilka sekund".

To odpowiedzialne zadanie jest realizowane przez Rexroth Tightening System 350. Umożliwia on szybką i bezpieczną wymianę narzędzi, a jest programowany i sterowany przez system operacyjny BS350 cechujący się intuicyjną obsługą. Wkrętaki mają konstrukcję modułową, dzięki czemu Audi może precyzyjnie dostosować je do zastosowania. Ponadto system używa redundantnych przetworników pomiarowych, co pozwala na spełnienie wysokich wymagań dyrektywy VDI2862 ws. połączeń śrubowych krytycznych dla bezpieczeństwa.

Rexroth Tightening System zapewnia na przykład bardzo dokładne dokręcenie śrub przy montażu zawiasów drzwi bocznych i tylnych. Wkrętarki cechują się długim czasem eksploatacji, gdyż ich projektowana żywotność bez serwisowania wynosi milion cykli przy pełnym obciążeniu. Oznacza to dla Audi dodatkową korzyść w postaci dłuższej eksploatacji systemów montażu.

ZAAWANSOWANE TECHNOLOGIE I WSZECHSTRONNI OPERATORZY

Fot. 5. Jednym z najciekawszych rozwiązań stosowanych w zakładzie produkcji nadwozi A3 jest w pełni zautomatyzowany proces dokręcania śrub przy montażu drzwi

Jednym z najciekawszych rozwiązań stosowanych w zakładzie produkcji nadwozi A3 jest w pełni zautomatyzowany proces dokręcania śrub przy montażu drzwi. Nadwozia są dostarczane do stanowiska, mocowane, po czym precyzyjnie mierzone, dzięki czemu robot dokręcający śruby z obu stron zna dokładne położenie nadwozia, a zatem miejsca połączeń śrubowych.

"Wkrętaki prawie nie wymagają obsługi dzięki wysokiej niezawodności i długiemu okresowi eksploatacji. Zmienne, takie jak moment obrotowy i kąt obrotu, są monitorowane i dokumentowane dla każdego połączenia śrubowego. Dane dotyczące połączeń śrubowych i wyników dokręcania dla danego pojazdu są włączane do naszej bazy dokumentacji i automatycznie zapisywane na naszym serwerze danych w hali produkcyjnej", wyjaśnia Mittel.

Ekspert ds. rozwoju technologii wskazuje następnie kolejny ważny aspekt filozofii produkcji przyjętej przez Audi: "Nasi pracownicy są bardzo wszechstronni. Muszą posiadać dużą wiedzę na temat różnych stosowanych u nas technologii, od systemów dokręcania śrub po systemy monitorowania, a także zamawiać części, pilnować jakości oraz samodzielnie wykonywać czynności serwisowe. Bardzo pomocne jest przy tym korzystanie z usług kompetentnego dostawcy takiego jak firma Bosch Rexroth, która z jednego źródła dostarcza technologie połączeń śrubowych i zgrzewanych oraz z którym możemy nawiązać długoterminową współpracę, również w skali międzynarodowej, obejmującą inne fabryki Audi".

Wydajność, precyzja, bezpieczeństwo i energooszczędność to cechy charakteryzujące napędy i sterowania firmy Bosch Rexroth, które wprawiają w ruch maszyny i urządzenia każdego formatu. Przedsiębiorstwo posiada szerokie doświadczenie w aplikacjach mobilnych, maszynowych i projektowych, jak również automatyzacji przemysłu oraz odnawialnych źródeł energii.

Doświadczenie to wykorzystuje przy opracowywaniu innowacyjnych komponentów, indywidualnych rozwiązań systemowych oraz usług. Bosch Rexroth oferuje swoim klientom kompleksowe rozwiązania z zakresu hydrauliki, napędów elektrycznych i sterowań, przekładni oraz techniki przemieszczeń liniowych i montażu. Przedsiębiorstwo, obecne w ponad 80 krajach, osiągnęło w 2014 roku obroty w wysokości 5,6 mld euro przy zatrudnieniu na poziomie 33 700 pracowników.

Bosch Rexroth Sp. z o.o.

www.boschrexroth.pl