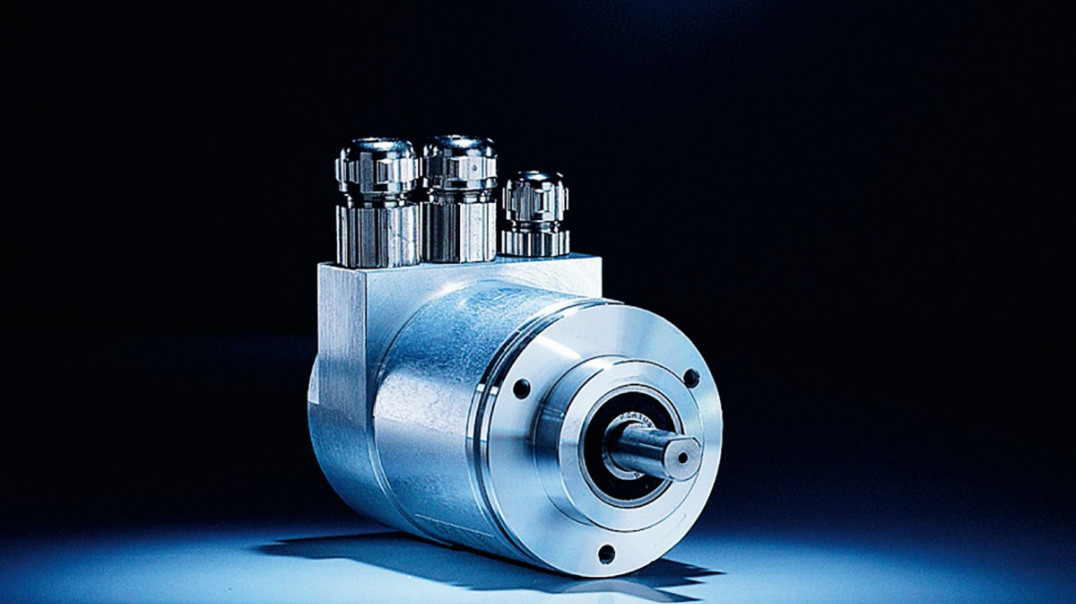

ENKODERY ABSOLUTNE

BUDOWA

Enkoder absolutny jest cyfrowym przetwornikiem kąta obrotu. Dla określonej pozycji kątowej enkoder absolutny generuje jednoznaczną wartość sygnału wyjściowego. Sygnał wyjściowy kodowany jest w taki sposób, aby jego wartość została utrzymana nawet przy zaniku napięcia zasilającego. Przemieszczenie wału enkodera bez jego zasilenia - również spowoduje wygenerowanie sygnału wyjściowego (po zasileniu) o wartości odzwierciedlającej aktualną pozycję. Dokładność układu pomiarowego zależna jest od jego wewnętrznej konstrukcji mechanicznej.

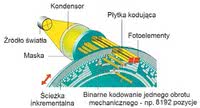

ZASADA DZIAŁANIA

Rys. 1. Budowa optycznego enkodera absolutnego

W przypadku enkodera absolutnego każda z pozycji (dokładność pomiaru wynika z parametrów mechanicznych) ma swój unikatowy kod binarny, który interpretowany jest przez układ cyfrowy i wysyłany na wyjście enkodera. Kod binarny aktualnej pozycji generowany jest przez kręgi tarczy enkodera analizowane przez układ elektroniczny.

Podobnie jak w przypadku enkoderów inkrementalnych spotykamy różnego rodzaju technologie detekcji aktualnej pozycji. Najbardziej popularna to opisana wcześniej technika wykorzystująca zjawisko fotoelektryczne (rys. 1). Kod binarny odczytywany jest z aktualnego układu szczelin tarczy enkodera, przez które przepuszczane jest światło w kierunku elementów światłoczułych.

Obecność szczeliny powoduje oświetlenie fotoelementu, a co za tym idzie wygenerowanie napięcia, które interpretowane jest jako sygnał binarny (część kodu binarnego) przez układ elektroniczny. Alternatywnie stosowane są enkodery wykorzystujące technologię magnetyczną lub pojemnościową. W przypadku enkoderów absolutnych stosowane są również sporadycznie układy w pełni mechaniczne, gdzie styki elektryczne podążają ścieżkami na tarczy enkodera - zależnie od ich pozycji na kręgach będą przepuszczać prąd lub będą odizolowane.

Kodowanie binarne realizowane jest zazwyczaj przez dwójkowy kod Graya. Cechuje się on tym, że zmiana na wartość kolejną lub poprzednią powoduje podmianę stanu tylko jednego bitu w całym kodzie. Jest to niewątpliwą zaletą, gdyż zapobiega występowaniu dużych błędów pomiaru. W przypadku standardowego kodu binarnego zmiana wartości na sąsiednią może spowodować nawet zmianę wszystkich bitów kodu.

W celu zwiększenia dokładności pomiaru stosuje się również dodatkową ścieżkę inkrementalną.

Wybór typu enkodera uwarunkowany będzie dostosowaniem do warunków pracy urządzenia oraz oczekiwanych parametrów pomiaru.

ENKODER JEDNO- ORAZ WIELOOBROTOWY

Zależnie od wymogów aplikacji możemy zastosować enkoder absolutny z tarczą kodową - jednoobrotowy (single-turn) lub z wieloma tarczami kodowymi oraz sprzęgającym je układem przekładni mechanicznych - tzw. enkoder absolutny wieloobrotowy (multi-turn). Różnica polega na zdolności zapamiętywania liczby wykonanych obrotów. Enkoder wieloobrotowy ma możliwość zliczania oraz zapamiętywania pozycji dla więcej niż jednego obrotu.

Enkoder absolutny jednoobrotowy z konstrukcyjnego punktu widzenia wyposażony jest w tarczę z zakodowanymi (w formie binarnej lub w kodzie Gray'a) liczbami - bezpośrednio reprezentującymi wartość kąta obrotu. Obrócenie wału o dokładnie 360° spowoduje wygenerowanie na wyjściu tej wartości początkowej.

W przypadku enkodera absolutnego wieloobrotowego najczęściej część mechaniczna zostaje wzbogacona o system przekładni, które tworzą relację pomiędzy wieloma tarczami kodowymi, dając tym samym możliwość zapamiętania liczby wykonanych obrotów.

PODTRZYMANIE WARTOŚCI POMIARU

Rys. 2.

Wartość aktualnej pozycji w technologii mechanicznej dostępna jest zawsze, niezależnie od tego, czy enkoder jest zasilony - zgodnie z powyższym opisem. Stosowane są również rozwiązania poboczne, np. zastosowanie enkodera inkrementalnego z bateryjnym podtrzymaniem wartości lub enkoder inkrementalny ze zintegrowaną prądnicą oraz pamięcią nieulotną.

Zaletą mechanicznego układu przekładni w stosunku do rozwiązań elektronicznych jest brak konieczności posiadania podtrzymania bateryjnego. Z drugiej jednak strony zwiększa się rozmiar urządzenia oraz wnosi konieczność zastosowania elementów, które się zużywają lub mogą ulec uszkodzeniu.

ROZDZIELCZOŚĆ

Dokładność wyznaczenia pozycji wału enkodera zależy bezpośrednio od omówionej konstrukcji mechanicznej. Im więcej kręgów kodujących zostanie umieszczonych na tarczy enkodera, tym mniejsza zmiana pozycji kątowej zostanie zarejestrowana przez układ elektroniczny. Dokładność pomiaru enkoderów absolutnych określamy więc jako liczbę kręgów, czyli liczbę bitów jakie służą do zakodowania wartości aktualnej pozycji.

Zwiększenie rozdzielczości enkodera wiąże się bezpośrednio z jego konstrukcją, a co za tym idzie wpływa na jego gabaryty. Istotną kwestią jest również metoda transmisji danych do systemu automatyki. Rozdzielczości enkoderów absolutnych kodowania jednego obrotu sięga wartości 34-bitowych. Parametrem uzupełniającym w przypadku enkoderów wieloobrotowych jest liczba obrotów, jakie mogą zostać zapamiętane.

Przykładowo dla enkodera absolutnego wieloobrotowego o rozdzielczości 16 bitów oraz 12 bitów na zapamiętanie liczby obrotów uzyskamy wartość 216 * 212 ≈ 270 mln jednoznacznych pozycji bez przeliczania w układzie sterowania lub w napędzie.

TRANSMISJA DANYCH

Rys. 3. Przykład równoległej transmisji informacji 8-bitowej

Informacja o aktualnej pozycji (w zależności od standardu oraz potrzeb aplikacji) może być wysyłana przez układ elektroniczny enkodera jako sygnał binarny (równolegle lub szeregowo), przez wyjście analogowe lub magistralę komunikacyjną.

Komunikacja równoległa jest bardzo szybka, gdyż każdy bit informacji ma swój elektryczny interfejs. Ta metoda komunikacji wymaga jednak zastosowania osobnego przewodu dla każdego z bitów kodu danej pozycji. Przy dużych rozdzielczościach rozwiązanie to niesie za sobą koniczność stosowania wielożyłowych kabli transmisyjnych. Przy dużych odległościach generuje to wysoki koszt oraz zmniejsza wygodę montażową. Aktualną tendencją w automatyce przemysłowej jest odchodzenie od połączeń równoległych i stosowanie w miarę możliwości jedynie transmisji szeregowej lub standardowych protokołów sieci przemysłowych.

Transmisja szeregowa jest wolniejsza od równoległej, ale ogranicza ilość przewodów, a tym samym przy dużych odległościach daje możliwość redukcji kosztów.

Obecnie najczęściej spotykamy enkodery z szeregowymi interfejsami wyjściowymi (np. SSI, ISI, EnDat, BiSS czy Hiperface) lub współpracujące bezpośrednio z sieciami przemysłowymi (np. PROFIBUS czy PROFINET).

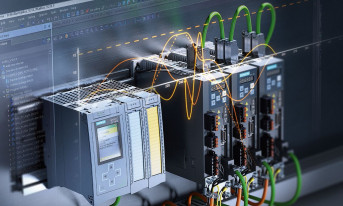

Firma Siemens wprowadziła również niezależny standard komunikacji na linii enkoder-napęd DRIVE-CLiQ, który wprowadza sporo udogodnień w konfiguracji systemu napędowego.

CECHY ENKODERÓW ABSOLUTNYCH

- Koszt wyższy niż enkoderów inkrementalnych

- Gabaryty wzrastają wraz z rozdzielczością

- Pozycja absolutna

- Stosunkowo niska prędkość transmisji danych

- Nie jest wymagane bazowanie systemu po zaniku zasilania

INTERFEJSY I PROTOKOŁY KOMUNIKACYJNE

SIEMENS DRIVE-CLIQ

DRIVE-CLiQ to otwarty protokół komunikacyjny dedykowany dla połączeń komponentów napędowych z systemem SINAMICS. Jest to autorska sieć opracowana przez firmę Siemens bazująca na Industrial Ethernet 100Mbit/s. Standard pozwala na podłączenie zarówno podzespołów Siemens (silniki serwo, moduły napędów, jednostki sterujące CU, enkodery lub moduły terminalowe I/O), jak i urządzeń producentów trzecich, którzy wprowadzili w ich zakresie kompatybilność z interfejsem DRIVE-CLiQ.

DRIVE-CLiQ to otwarty protokół komunikacyjny dedykowany dla połączeń komponentów napędowych z systemem SINAMICS. Jest to autorska sieć opracowana przez firmę Siemens bazująca na Industrial Ethernet 100Mbit/s. Standard pozwala na podłączenie zarówno podzespołów Siemens (silniki serwo, moduły napędów, jednostki sterujące CU, enkodery lub moduły terminalowe I/O), jak i urządzeń producentów trzecich, którzy wprowadzili w ich zakresie kompatybilność z interfejsem DRIVE-CLiQ.

Zalety standardu DRIVE-CLiQ:

- wysoka wydajność komunikacyjna,

- standardowy interfejs (niezależny od producenta),

- zintegrowane funkcje bezpieczeństwa (SINAMICS Safety Integrated),

- łatwa konfiguracja,

- automatyczna konfiguracja przez elektroniczną tabliczkę znamionową,

- kompaktowe oraz uniwersalne okablowanie dla wszystkich enkoderów,

- szybka oraz przejrzysta diagnostyka systemu pomiarowego (status urządzenia).

SSI

Synchronous Serial Interface (SSI) jest powszechnie stosowanym w aplikacjach przemysłowych szeregowym (cyfrowym) interfejsem komunikacyjnym typu point-to-point. Wymiana informacji zachodzi tutaj pomiędzy urządzeniem typu master (np. sterownik bądź napęd) a slave (np. czujnik, enkoder).

SSI bazuje na standardzie elektrycznym RS-422 i cechuje się wysoką efektywnością komunikacyjną, co więcej, jest prosty w implementacji w szerokim spektrum platform sprzętowych, co czyni go bardzo popularnym wśród producentów urządzeń pomiarowych. Protokół znajduje zastosowanie w aplikacjach wymagających dużej niezawodności oraz odporności na niekorzystne warunki otoczenia.

Wymiana informacji odbywa się jednokierunkowo zgodnie z taktem zegara systemowego urządzenia master. Zazwyczaj w okablowaniu stosowane są dwie skrętki - jedna na transfer danych (enkoder -> napęd), druga na sygnał zegara (napęd -> enkoder) oraz dwa przewody zasilające. Prędkość wymiany danych zależna jest od długości przewodów transmisyjnych, maksymalnie sięga 10 Mb/s (dla przewodu o długości maksymalnie 5 m).

ENDAT

Encoder Data (EnDat) jest szeregowym interfejsem komunikacyjnym punkt-punkt do wymiany danych z enkoderami. Standard został opracowany przez niemiecką firmę Heidenhein i jest powszechnie stosowany w przemyśle. Podobnie jak SSI jest protokołem szeregowym, ale daje możliwość wysyłania informacji dwukierunkowo - odczyt informacji (o pozycji/prędkości, statusie, typie urządzenia z enkoderów inkrementalnych i absolutnych) oraz wysyłanie danych do enkodera (aktualizacja parametrów enkodera lub zapisywanie nowych danych).

Komunikacja szeregowa ogranicza okablowanie do 4 przewodów transmisyjnych (plus zasilanie). Dane przesłane są synchronicznie zgodnie z taktem generatora zegara po stronie urządzenia nadrzędnego. Typ transmisji (informacja o pozycji, ustawianie parametrów czy diagnostyka urządzenia) określany jest przez komendy wysyłane z PLC lub napędu. Prędkość wymiany danych zależna jest od długości przewodów transmisyjnych, maksymalnie sięga 4 Mbit/s.

HIPERFACE

Rys. 4.

Interfejs komunikacyjny enkoderów opracowany przez firmę Max Stegmann GmbH (obecnie SICK). Protokół bazuje na standardzie elektrycznym RS-485. Wykorzystuje przewód 8-żyłowy - dwa komunikacyjne RS-485, dwa do zasilania oraz cztery na sygnał inkrementalny SIN/COS. Po zasileniu enkodera - informacja o aktualnej pozycji transferowana jest przez RS-485.

Podczas dalszej pracy zmiana pozycji rejestrowana jest przez sygnał inkrementalny. Aktualna pozycja nie jest korygowana przez sygnał absolutny, a co za tym idzie może wystąpić usterka, która spowoduje niepoprawny odczyt pozycji. W przeciwieństwie do większości standardów szeregowych Hiperface nie ma specyfiki synchronicznej - nie ma taktu zegara generującego cykliczną wymianę danych.

Standard umożliwia komunikację point-to-point oraz pracę w sieci przemysłowej (jeden master dla wielu urządzeń pomiarowych). Ułatwia to kwestie okablowania. Dane przesyłane są stosunkowo powoli (38,4 kb/s), jednakże otrzymujemy znacznie więcej informacji niż np. w przypadku interfejsu SSI. Podobnie jak w przypadku EnDat, możemy uzyskać dostęp do pamięci wewnętrznej enkodera np. odczytać parametry silnika - napięcie, prąd czy typ; odebrać dane statusowe lub zapisać informacje w pamięci urządzenia.

BISS

Bidirectional Serial Synchronous (BiSS) jest stosunkowo nowym standardem komunikacyjnym (opracowanym przez niemiecką firmę iC-Haus GmbH) dla czujników, enkoderów oraz urządzeń wykonawczych. BiSS został stworzony jako otwarta alternatywa dla standardów EnDat oraz Hiperface - oba kompatybilne sprzętowo z BiSS (RS-422).

Jako interfejs dwukierunkowy podobnie jak wspomniane protokoły pozwoli na odczyt szeregu informacji z nadajnika (pozycja absolutna, alarmy, ostrzeżenia, diagnostyka, parametry silnika czy temperatura) oraz zapis parametrów w pamięci wewnętrznej enkodera. Wymiana danych wywoływana jest synchronicznie.

Urządzenia w standardzie BiSS mogą pracować w strukturze punkt-punkt oraz w sieci przemysłowej. Przewód 6-żyłowy pozwala na komunikację z prędkością nawet 100 Mbit/s.

SIN/COS ZE ŚCIEŻKĄ C/D

Specyficznym interfejsem komunikacyjnym stosowanym w enkoderach absolutnych jest omówiony już wcześniej standard inkrementalny SIN/COS, z tym, że wzbogacony o dodatkowe ścieżki sinusoidalne pozwalające zidentyfikować pozycję absolutną. Konstrukcja tarczy enkodera (rysunek) pozwala na dokładną interpretację przyrostu pozycji (sygnał A/B konwertowany na sinus oraz cosinus), natomiast dodatkowe ścieżki umieszczone na tarczy enkodera (C/D) reprezentujące (w jednym obrocie mechanicznym) pełny okres funkcji sinus oraz cosinus pozwalają na identyfikację unikalnej pozycji kątowej.

Zaletą takiego rozwiązania jest możliwość próbkowania sygnałów analogowych ścieżek C/D z bardzo wysoką częstotliwością, co pozwala na osiągnięcie adekwatnej rozdzielczości pomiaru przy zachowaniu dobrych parametrów transmisji danych.

RESOLVERY

Rys. 5.

Resolver to rodzaj przetwornika kąta obrotu, który można określić jako analogową wersję enkodera absolutnego. Przez analogowy sygnał wyjściowy dostarcza on informacji o aktualnym położeniu wału.

Zasada działania jest podobna jak w silniku elektrycznym - urządzenie składa się z wirnika oraz stojana. Uzwojenie pierwotne (wirnika) zasilane jest (przez transformator obrotowy) prądem zmiennym, natomiast w uzwojeniach wtórnych (stojana) - przesuniętych względem siebie o kąt 90° - indukują się napięcia, które są proporcjonalnymi do sinusa oraz cosinusa kąta obrotu.

Sinusoidalne sygnały wyjściowe jednoznacznie określają pozycję kątową wału. Resolver jest urządzeniem indukcyjnym, a co za tym idzie w praktyce nie wymaga żadnej dodatkowej elektroniki w swojej konstrukcji. Sprawia to, że jest on stosunkowo tani oraz odporny na niekorzystne warunki pracy. Uzyskamy tutaj również relatywnie wysoką dokładność pomiaru.

SIEĆ PRZEMYSŁOWA

Najbardziej zaawansowaną oraz najwygodniejszą metodą komunikacji jest wykorzystanie sieci przemysłowej. Standard komunikacyjny dla wszystkich urządzeń systemu automatyki pozwala na łatwą konfigurację, szybkie uruchomienie oraz kompleksową diagnostykę.

Najbardziej zaawansowaną oraz najwygodniejszą metodą komunikacji jest wykorzystanie sieci przemysłowej. Standard komunikacyjny dla wszystkich urządzeń systemu automatyki pozwala na łatwą konfigurację, szybkie uruchomienie oraz kompleksową diagnostykę.

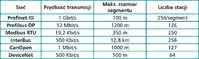

Wśród najpopularniejszych sieci przemysłowych, w których komunikować mogą się enkodery absolutne, możemy wyszczególnić:

- Profibus,

- Profinet,

- Interbus,

- Ethernet Powerlink,

- EtherNet TCP/IP,

- Modbus,

- DeviceNet,

- CANopen,

- EtherCAT.

Zgodność z określonym standardem będzie kwestią charakterystyczną dla danego producenta. Specyfika każdej z sieci jest inna - wybór odpowiedniego standardu będzie zależny od dostępnych protokołów, odległości oraz prędkości wymiany danych, warunków pracy urządzeń, typu okablowania, struktury komunikacyjnej, maksymalnej liczby urządzeń w sieci czy po prostu preferencji użytkownika. Powyższa tabela przedstawia poglądowe porównanie podstawowych parametrów wybranych sieci przemysłowych, w których enkodery absolutne mogą występować jako urządzenia pomiarowe.

Enkoder liniowySpecyficzną odmianą enkodera jest enkoder liniowy (inkrementalny bądź absolutny). Zasada działania jest podobna jak w przypadku enkoderów obrotowych - występują analogiczne technologie pomiaru (np. optyczne, magnetyczne lub pojemnościowe). Wielkość mierzona przetwarzana jest na sygnał elektryczny - analogowy lub cyfrowy. Zasadniczą różnicą w stosunku do enkodera obrotowego jest fakt, że celem urządzenia nie jest wykrycie obrotu wału, a przesunięcie liniowe względem wzorca np. magnetycznej taśmy pomiarowej umieszczonej na ruchomym elemencie. |

POŁĄCZENIE Z SYSTEMAMI SIMATIC/SINAMICS

SIMATIC

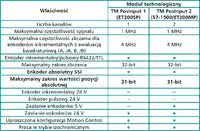

Możliwości połączeń enkoderów bezpośrednio do jednostek sterujących CU napędów SINAMICS

Podłączenie enkodera absolutnego do systemów SIMATIC możliwe jest wyłącznie przez moduł technologiczny dla S7-1500/ET200MP - TM PosInput 2 lub przez analogiczny moduł dla systemów ET200SP - TM PosInput 1. Jedynym wspieranym standardem komunikacji szeregowej jest SSI.

Alternatywą w przypadku enkoderów absolutnych jest zastosowanie enkodera z interfejsem sieci przemysłowej - w takim przypadku wykorzystując odpowiedni moduł komunikacyjny, możemy wykonać bezpośrednie połączenie, np. przez sieć PROFINET, PROFIBUS czy Modbus.

SINAMICS

W przypadku systemów SINAMICS mamy nieco więcej możliwości. Bezpośrednie przyłączenie enkodera absolutnego do przekształtnika częstotliwości jest możliwe zarówno dla rodziny G120 jak i dla serwonapędów V90 (enkodery dedykowane) oraz S1x0. W zależności od konfiguracji sprzętowej wspierane są enkodery z interfejsem DRIVE-CLiQ oraz szeregowe typu SSI, EnDat, SIN/COS, resolvery lub enkodery z interfejsem sieci przemysłowej (np. PROFINET czy PROFIBUS).

W przypadku systemów SINAMICS mamy nieco więcej możliwości. Bezpośrednie przyłączenie enkodera absolutnego do przekształtnika częstotliwości jest możliwe zarówno dla rodziny G120 jak i dla serwonapędów V90 (enkodery dedykowane) oraz S1x0. W zależności od konfiguracji sprzętowej wspierane są enkodery z interfejsem DRIVE-CLiQ oraz szeregowe typu SSI, EnDat, SIN/COS, resolvery lub enkodery z interfejsem sieci przemysłowej (np. PROFINET czy PROFIBUS).

Informacje zawarte w powyższej tabeli są ogólnym opisem obsługiwanych, przez poszczególne jednostki sterujące CU, enkoderów. Dokładne informacje odnośnie do możliwości łączenia enkoderów znajdują się w dokumentach technicznych dostępnych do pobrania ze strony: https://support.industry.siemens.com/

W razie pytań lub wątpliwości zapraszamy również do bezpośredniego kontaktu ze wsparciem technicznym techniki napędowej: automatyka.pl@siemens.com.

Zapraszamy do lektury sierpniowego wydania magazynu, gdzie zamieszczony zostanie kolejny materiał z cyklu SIMATIC Motion Control. Tym razem przejdziemy do kwestii programistycznych - zagłębimy się w ściśle techniczne zagadnienia dotyczące sterowania nadrzędnego pojedynczą osią - konfiguracja sterownika/topologii sieci, parametryzacja napędu, a także omówienie interfejsu programistycznego w obszarze środowiska TIA Portal - od własności obiektu technologicznego po wywołanie funkcji użytkownika w programie PLC pozwalających na zadawanie prędkości oraz pozycjonowanie układu.

Siemens

www.automatyka.siemens.pl