KONFIGURACJA URZĄDZEŃ

Rys. 1

Konfiguracja struktury sprzętowej odbywa się w kilku krótkich krokach. Wszystkie urządzenia, które zostaną zawarte w projekcie, czyli w naszym przypadku sterownik PLC, napęd oraz panel HMI lub wizualizacja wymagają jednego narzędzia inżynierskiego w podstawowej wersji.

DODANIE STEROWNIKA DO PROJEKTU

W zakresie projektu TIA Portal V14 dodajemy do projektu jednostkę PLC S7-1500T. Programowana jest ona w identyczny sposób jak każda inna jednostka centralna SIMATIC.

WSTAWIENIE DO PROJEKTU NAPĘDU ORAZ JEGO KONFIGURACJA

Rys. 2

Do projektu wstawiamy napęd V90. Pliki konfiguracyjne pozwalają na pełną konfigurację napędów SINAMICS w środowisku TIA Portal - nie jest wymagane stosowanie zewnętrznych narzędzi programowych.

URUCHOMIENIE NAPĘDU

Gotowy interfejs graficzny w środowisku inżynierskim pozwala na przypisanie parametrów napędu oraz jego uruchomienie z uwzględnieniem wstępnej automatycznej optymalizacji (auto-tuning).

OKREŚLENIE TOPOLOGII SIECI

Rys. 3

Przy założeniu, że nasz system będzie zawsze pracował w preferowanym w układach serwo trybie IRT - podstawowym wymaganiem sieci, gdzie komunikacja odbywa się izochronicznie, jest określenie jej topologii - konfigurację można w prosty sposób odczytać lub zdefiniować w widoku sieci.

ZADAWANIE PRĘDKOŚCI

Sterowanie prędkością osi jest podstawową funkcją układów napędowych. Interfejs PROFINET w napędach SINAMICS V90 daje wiele zaawansowanych możliwości funkcjonalnych oraz sprawia, że konfiguracja systemu jest bardzo szybka i prosta.

Zadanie sterowania prędkością w sieci PROFINET przez obiekty technologiczne sterownika nadrzędnego może zostać zrealizowane przez jednostkę z S7-1200, S7-1500 lub S7-1500T. Procedura konfiguracji jest bardzo intuicyjna i przystępna w obsłudze dzięki zgodności funkcji użytkownika z ogólnodostępnym standardem PLCOpen.

KONFIGURACJA OBIEKTU TECHNOLOGICZNEGO

Rys. 4

W celu wysterowania prędkości napędu wybieramy obiekt technologiczny TO_SpeedAxis (oś prędkościowa) zgodnie z ilustracją obok. Dalsze kroki wykonywane są jedynie w oparciu o obiekt technologiczny, który odzwierciedla właściwości układu mechanicznego (np. transporter, mieszalnik, wentylator, etc.) oraz pozwala na dostęp do sterowania oraz odczytu parametrów dynamicznych układu bez konieczności wydawania poleceń przez bity słowa sterującego oraz wartości zadane w programie użytkownika.

PODSTAWOWE FUNKCJE INTERFEJSU UŻYTKOWNIKA

Obsługa programowa zdefiniowanego obiektu technologicznego wymaga zastosowania funkcji podstawowych interfejsu użytkownika.

Obsługa programowa zdefiniowanego obiektu technologicznego wymaga zastosowania funkcji podstawowych interfejsu użytkownika.

MC_Power

Aktywacja osi - przełączenie obiektu technologicznego w tryb pracy (załączenie przekształtnika częstotliwości).

MC_Reset

Kwitowanie alarmów obiektu technologicznego. Funkcja potwierdza również bity błędów oraz ostrzeżeń w technologicznym bloku danych obiektu.

MC_Halt

Hamowanie osi - spowalnianie do momentu osiągnięcia statusu zatrzymania (stanstill).

RUCH Z ZADANĄ PRĘDKOŚCIĄ

Kolejnym krokiem jest wywołanie funkcji, które określają parametry ruchu naszej osi w trybie pracy aplikacji. Proste zadawanie prędkości możemy zrealizować przez dwie podstawowe funkcje użytkownika.

MC_MoveVelocity

Funkcja zadawania prędkości z określoną dynamiką. Wprowadzenie wartości kilku parametrów pozwala na zdefiniowanie osi, którą chcemy sterować oraz zadanie prędkości docelowej i dynamiki przyspieszenia.

MC_MoveJog

Funkcja zadawania prędkości w trybie Jog. Główna różnica w stosunku do MC_MoveVelocity polega na tym, że możemy przez dwa wejścia aktywujące (JogForward/JogBackward) podać kierunek obrotu osi.

POZYCJONOWANIE

Rys. 5

Wiemy już, jak zadawać prędkość osi przez obiekt technologiczny, czyli wykonaliśmy zarządzanie napędem w otwartej pętli sterującej. W kolejnym kroku przejdźmy już do typowej funkcjonalności serwomechanizmu, czyli pozycjonowania. Pozycjonowanie jest sterowaniem w pętli ze sprzężeniem zwrotnym (pozycja z enkodera), gdzie parametrem naszej osi nie będzie bezpośrednio prędkość jej ruchu, a przemieszczenie.

Będziemy chcieli więc przesunąć nasz obiekt o zdefiniowaną liczbę jednostek odległości lub na określoną pozycję. Te dwa zadania serwomechanizmu określane są pozycjonowaniem względnym (relatywnym) oraz absolutnym. W niniejszej publikacji zajmiemy się omówieniem pierwszej z tych metod pozycjonowania osi.

KONFIGURACJA OBIEKTU TECHNOLOGICZNEGO

W omawianej strukturze Motion Control - pozycjonowanie realizowane jest przez odrębny obiekt technologiczny, tzw. oś pozycjonującą. Oznacza to, że regulator pozycji znajduje się w sterowniku PLC, natomiast regulacja prędkości odbywa się po stronie napędu.

W projekcie wykorzystujemy nowy obiekt technologiczny MC - TO_PositioningAxis (oś pozycjonująca).

PODSTAWOWE FUNKCJE INTERFEJSU UŻYTKOWNIKA

Opisane przy konfiguracji osi prędkościowej funkcje MC_Power, MC_Reset oraz MC_Halt znajdują również analogiczne zastosowanie w przypadku osi pozycjonującej. Dodatkowo pojawia się nam tutaj funkcja służąca do bazowania systemu.

MC_Home

Bazowanie systemu (tzw. homing) jest funkcją tworzącą relację pomiędzy fizyczną pozycją osią, a jej pozycją w programie sterownika. Ustawienie układu mechanicznego w określonej pozycji, a następnie wywołanie funkcji bazowania (homing pasywny) pozwoli precyzyjnie monitorować pozycję osi oraz pozycjonować układ z poziomu nadrzędnego systemu sterowania. Alternatywny homing aktywny to wywołanie ruchu na osi i doprowadzenie jej odpowiednio zdefiniowaną procedurą do pozycji bazowej.

POZYCJONOWANIE WZGLĘDNE

Rys. 6

Zgodnie z wcześniejszym opisem - pozycjonowaniem względnym nazywamy funkcję, która analizując pozycję osi fizycznej (zmapowaną na obiekt technologiczny w programie sterownika), pozwoli na przemieszczenie jej o określoną liczbę jednostek. Jednostki odległości wynikają z konfiguracji mechaniki urządzenia w obiekcie technologicznym.

MC_MoveRelative

Funkcją Motion Control realizującą powyższe zadanie jest MC_MoveRelative. Parametry przemieszczenia osi definiujemy przez podanie odległości przejazdu, prędkości, przyspieszenia oraz zrywu.

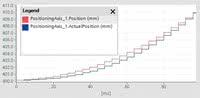

TRACE

Zarówno na etapie uruchomienia i parametryzacji systemu, jak i podczas zadań diagnostycznych - bardzo przydatna (zwłaszcza w przypadku szybkozmiennych parametrów układów MC) jest standardowa funkcja sterownika S7-1500 - Trace.

Funkcja ta pozwala nagrywać wartości zmiennych czy parametrów obiektów technologicznych w sposób ciągły oraz bardzo dokładny - z cyklem dowolnego bloku OB. Oznacza to, że nawet w przypadku dynamicznych aplikacji sterowania ruchem (np. tryb IRT z cyklem 2 ms) jesteśmy w stanie przeanalizować wartość dowolnego parametru w każdym cyklu programu. Przykładowo rejestrując wartości pozycji zadawanej przez interpolator w stosunku do aktualnej pozycji, na której znajduje się oś - możemy zaobserwować najdrobniejsze zmiany oraz reakcje rzeczywistego systemu na zmianę parametrów pętli regulacyjnej. Funkcja umożliwi nam również wykrywanie wszelkich niewychwytywanych przez ludzkie oko właściwości dynamicznych urządzenia czy diagnostykę zużycia elementów, niepożądanych przeciążeń, etc. Przykładowy zarejestrowany przebieg przedstawiono na rysunku 6.

PRZYKŁADY APLIKACJI

Rys. 7

Można mnożyć przykłady zastosowania napędów, gdzie zadawana prędkość jest jedynym istotnym parametrem - mogą być to wentylatory, mieszalniki, transportery, pompy, etc.

W przypadku układów pozycjonujących bardzo częstą aplikacją jest przesuw transportera lub podajnika o stały dystans lub przekręcanie się karuzeli maszyny o jedno gniazdo. Podobną aplikacją może być podanie materiału rolkami pod prasę.

W przypadku takiego układu wystarczy wykonać funkcję pozycjonowania względnego. Po przemieszczeniu osi o określony dystans - pozycja obiektu w układzie sterowania nadrzędnego może zostać wyzerowana przez funkcję MC_Home. Wspomniany mechanizm bazowania systemu, w przypadku tego rodzaju systemów, wykonywany jest "w locie", czyli pasywnie po zakończeniu cyklu maszyny - bez ingerencji w jej układ mechaniczny. Pozycja zostaje ustawiona na startową, aby urządzenie gotowe było do wykonania kolejnego, analogicznego cyklu pracy.

ZAKOŃCZENIE

Zapraszamy do lektury wrześniowego wydania magazynu, gdzie zamieszczony zostanie kolejny materiał z cyklu SIMATIC Motion Control. Zajmiemy się bardziej szczegółowym opisem mechanizmu bazowania układu oraz przejdziemy do kwestii pozycjonowania absolutnego, gdzie nie będziemy jedynie wykonywać ruchu o określony dystans, ale również na konkretną pozycję.

Siemens

www.automatyka.siemens.pl