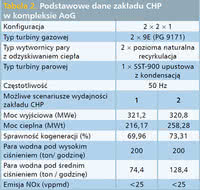

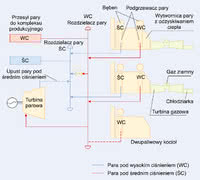

Case study: Kogeneracja w greckiej fabryce aluminiumAluminium of Greece (AoG) to kompleks przemysłowy o powierzchni ponad 100 hektarów. Został on zbudowany na północnym wybrzeżu Zatoki Korynckiej w pobliżu największych złóż boksytu w Grecji. Zakład obejmuje obszary wydobycia i składowania boksytu, fabrykę tlenku gliny o rocznej wydajności 800 tys. ton, fabrykę aluminium o wydajności 165 tys. ton, stację elektroenergetyczną, infrastrukturę portową oraz zasilany gazem ziemnym zakład kogeneracji. Aby podołać potrzebom obu zakładów, zdecydowano się w pobliżu wybudować zakład kogeneracji. Obiekt ten, oddany do eksploatacji w połowie 2008 roku, dostarcza parę wodną niezbędną m.in. w procesie ekstrahowania tlenku glinu z boksytu oraz energię elektryczną, która normalnie jest odsprzedawana do publicznej sieci energetycznej, a w razie awarii sieci zasila produkcję aluminium. Zakład kogeneracji Projektując system kogeneracji zasilający AoG, należało mieć na uwadze, że kompleks pracuje przez cały rok, w związku z czym zapotrzebowanie na produkty kogeneracji będzie stałe. Priorytetem była też niezawodność dostaw, gdyż przerwa trwająca ponad 24 godziny może skutkować m.in. ochłodzeniem i krystalizacją surowców (boksytu i sody), a taka sytuacja najczęściej prowadzi do uszkodzenia instalacji i zatrzymania produkcji nawet na kilka miesięcy. W rezultacie zaproponowano system kogeneracji w konfiguracji jak na rysunku. Składa się on z dwóch zestawów turbin gazowych dostarczonych przez firmę General Electric i wytwornic pary wodnej z odzyskiwaniem ciepła od firmy Alstom oraz z pojedynczej turbiny parowej Siemensa. W razie awarii, gdy obie wytwornice jednocześnie zostaną uszkodzone, główny strumień pary wodnej jest wytwarzany w zapasowym dwupaliwowym kotle zasilanym albo gazem ziemnym, albo olejem opałowym. Takie rozwiązanie umożliwia produkcję pary nawet wówczas, gdy gaz nie dopływa, gdyż przewidziano gromadzenie zapasów oleju na miejscu. System kogeneracji w kompleksie AoG jest sterowany automatycznie za pośrednictwem rozproszonego systemu sterowania I/ A Foxboro. W normalnym trybie pracy para wodna z wytwornic jest rozdzielana i transmitowana do zakładu produkcji tlenku glinu oraz do turbiny parowej wyposażonej w dodatkowy upust pary pod średnim ciśnieniem.Para wodna z turbiny parowej ulega następnie kondensacji wewnątrz skraplacza chłodzonego wodą morską dostarczaną przez dwie pompy obiegowe (woda zwracana do morza ma ustalony limit wzrostu temperatury na 8°C). Para przesyłana do zakładu AoG także jest częściowo odzyskiwana jako kondensat przesyłany do zbiornika odgazowania cieczy, gdzie nadwyżka rozpuszczonego powietrza jest eliminowana przed ponownym wykorzystaniem kondensatu w produkcji wody uzupełniającej straty w obiegu. W zakładzie CHP wdrożono też kilka specjalnych rozwiązań poprawiających wydajność oraz sprawność produkcji - m.in. obniżanie temperatury powietrza wlotowego turbiny gazowej do 15°C oraz zwiększenie temperatury gazu ziemnego. Podgrzewanie gazu jest realizowane albo przez wymianę ciepła ze strumieniem powrotnym kondensatu w czasie normalnej pracy, albo z wykorzystaniem specjalnie do tego celu przeznaczonych kotłów pomocniczych, wówczas gdy kondensat nie jest dostępny. Instalacja elektryczna Także instalację elektryczną w zakładzie kogeneracji należało dostosować do specyfiki pracy kompleksu AoG, tak aby umożliwić eksport energii elektrycznej do sieci publicznej oraz, w razie potrzeby, pokryć zapotrzebowanie na energię całego kompleksu. Wcześniej zakład ten był zasilany za pośrednictwem istniejącej podstacji 150kV z trzema podwójnymi liniami elektroenergetycznymi gwarantującymi wymagany poziom niezawodności zasilania. W momencie uruchomienia zakładu CHP niezbędne stały się jedynie dwie linie, które zapewniają zasilanie awaryjne oraz umożliwiają eksport energii z zakładu CHP do sieci publicznej. W pobliżu agregatu CHP zbudowano też nową podstację 150kV i połączono ją z istniejącą podstacją za pośrednictwem napowietrznego systemu przewodów wysokiego napięcia zainstalowanego na słupach w zachodniej części fabryki. Aby zapewnić maksymalną niezawodność i ciągłość dostaw energii elektrycznej w przypadku awarii w publicznej sieci, zapewniono możliwość natychmiastowej separacji kompleksu od zewnętrznego źródła zasilania. |