SONDY Z FALOWODEM

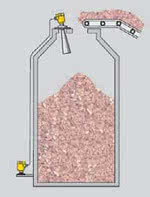

Sondy radarowe dostępne są też w wykonaniu z falowodem, przy czym do ich głównych wad zalicza się ograniczony zakres pomiarowy (poniżej 30 metrów). Ponadto sond tego typu nie zaleca się do pomiarów w zbiornikach z materiałami bardzo ciężkimi i twardymi. Falowód może też zerwać lub splątać materiał przemieszczający się w zbiorniku. Wynik pomiaru może zostać zafałszowany w wyniku zetknięcia się przewodu ze ścianką silosu.

Dlatego koniec falowodu jest zwykle umocowany do dna zbiornika. Uniemożliwia to zmianę jego pozycji - np. w trakcie napełniania silosu. Zamontowanie sondy jest jednak w takim wypadku możliwe dopiero po całkowitym opróżnieniu silosu. Innym rozwiązaniem jest wykorzystanie przewodu z obciążeniem. Jego montaż również należy przeprowadzać w pustym zbiorniku. W ramce prezentujemy krótką charakterystykę przykładowych sond: radarowej i radarowej z falowodem oferowanych przez firmę Emerson.

Case study: Pomiary poziomu w przemyśle celulozowo-papierniczymW pracy zakładów celulozowo-papierniczych wyróżnić można kilka głównych etapów, w tym składowanie i przygotowywanie drewna, produkcję masy celulozowej, produkcję papieru oraz obróbkę gotowych produktów. Większość procesów produkcyjnych jest zautomatyzowana. Nieodzownym elementem linii produkcyjnych i magazynów są też czujniki, w tym mierniki poziomu różnego typu, od ultradźwiękowych, przez radarowe i izotopowe, a nawet pływakowe. Wybór konkretnego typu przyrządu uzależniony jest przede wszystkim od tego, na jakim etapie produkcji zostanie wykorzystany, w jakich warunkach będzie pracował i jakiego materiału poziom będzie mierzył.

Przykład: produkcja celulozy

Usuwanie ligniny

Wybielanie celulozy

Tu kolejny raz pomocne okazują się czujniki poziomu, dzięki którym można automatycznie sterować opróżnianiem i uzupełnianiem materiału w zbiorniku. Jednym z dalszych etapów przetwórstwa jest przetransportowanie bel celulozy do maszyny, w której z dodatkiem wody są one rozcierane przez mieszadła. Wybierając czujnik do zamontowania nad takim zbiornikiem, warto pamiętać, że procesowi rozcierania towarzyszą np. wiry tworzące się na skutek obrotu mieszadeł, a ponadto do zbiornika cyklicznie dorzucane są kolejne bele, które spadając, mogą przyrząd uszkodzić. |

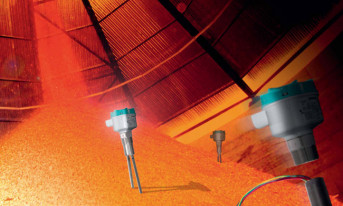

Surowcem do produkcji celulozy są odkorowane drewniane kłody rozrabniane mechaniczne w celu uzyskania tzw. ścieru drzewego, który gormadzi się następnie w specjalnych zbiornikach. Silosy te, często wysokie na 20 metrów, napełnia się porcjami, stąd wióry mogą układać się w nich w stożki i słupki. Dodatkowo procesowi napełniania zbiorników towarzyszy wytwarzanie dużej ilości pyłu - warto to uwzględnić, wybierając czujnik.

Surowcem do produkcji celulozy są odkorowane drewniane kłody rozrabniane mechaniczne w celu uzyskania tzw. ścieru drzewego, który gormadzi się następnie w specjalnych zbiornikach. Silosy te, często wysokie na 20 metrów, napełnia się porcjami, stąd wióry mogą układać się w nich w stożki i słupki. Dodatkowo procesowi napełniania zbiorników towarzyszy wytwarzanie dużej ilości pyłu - warto to uwzględnić, wybierając czujnik. Kolejnym etapem jest obróbka ścieru w celu odzyskania z niego celulozy przez usunięcie naturalnego spoiwa - ligniny. Realizuje się to, wykorzystując metodę chemicznej dekompozycji, w której wióry gotuje się w roztworze odpowiednio dobranych związków chemicznych, np. w kwasie siarkowym. Ze względu na wysokie temperatury, w jakich przeprowadza się ten proces, jest on przeważnie całkowicie zautomatyzowany, stąd wymaga kontroli poziomu napełnienia zbiornika, np. z wykorzystaniem czujnika izotopowego. Po osiągnięciu górnego poziomu zapełnienia zbiornika zatrzymywany jest przenośnik, z którego wióry są wsypywane do kotła.

Kolejnym etapem jest obróbka ścieru w celu odzyskania z niego celulozy przez usunięcie naturalnego spoiwa - ligniny. Realizuje się to, wykorzystując metodę chemicznej dekompozycji, w której wióry gotuje się w roztworze odpowiednio dobranych związków chemicznych, np. w kwasie siarkowym. Ze względu na wysokie temperatury, w jakich przeprowadza się ten proces, jest on przeważnie całkowicie zautomatyzowany, stąd wymaga kontroli poziomu napełnienia zbiornika, np. z wykorzystaniem czujnika izotopowego. Po osiągnięciu górnego poziomu zapełnienia zbiornika zatrzymywany jest przenośnik, z którego wióry są wsypywane do kotła. Kolejnym etapem jest wybielanie włókien celulozy, która ze względu na obecność resztek ligniny ma zabarwienie brązowe. W tym celu celulozę transportuje się do kolejnego zbiornika, gdzie wybiela się ją w temperaturze około 100ºC, wykorzystując różne środki, np. chlor. Oczyszczona celuloza jest transportowana dalej przenośnikiem. Ze względu na ich duży rozmiar, zbiorniki, w których włókna celulozy są wybielane, przeważnie nigdy nie są całkowicie opróżniane. By uzyskać jak najlepszy efekt tego procesu, należy utrzymać stały poziom napełnienia zbiornika.

Kolejnym etapem jest wybielanie włókien celulozy, która ze względu na obecność resztek ligniny ma zabarwienie brązowe. W tym celu celulozę transportuje się do kolejnego zbiornika, gdzie wybiela się ją w temperaturze około 100ºC, wykorzystując różne środki, np. chlor. Oczyszczona celuloza jest transportowana dalej przenośnikiem. Ze względu na ich duży rozmiar, zbiorniki, w których włókna celulozy są wybielane, przeważnie nigdy nie są całkowicie opróżniane. By uzyskać jak najlepszy efekt tego procesu, należy utrzymać stały poziom napełnienia zbiornika.