LASEROWY SKANER DO POMIARU OBJĘTOŚCI

W ofercie firmy Antykor znajdziemy też laserowy skaner LM 2D do pomiaru objętości materiałów sypkich na taśmociągach oraz trójwymiarowy skaner laserowy LM 3D do pomiaru objętości materiałów sypkich przechowywanych w silosach i na hałdach. Najważniejszym elementem skanera LM 3D jest obrotowa głowica laserowa. Podobnie jak w przypadku czujnika LM 80, wiązkę lasera skanującego, w tym wypadku kąt jej nachylenia, można śledzić dzięki wskaźnikowi laserowemu emitującemu światło widzialne.

Case study: Pomiary poziomu w przemyśle energetycznym

Pomiary poziomu w zbiornikach z wodą zasilającą turbiny W produkcji energii elektrycznej i cieplnej ważną rolę pełni woda, którą wykorzystuje się np. do zasilania turbin. Za jej pośrednictwem do użytkowników przesyłana jest też energia cieplna. Ponadto wody używa się do chłodzenie maszyn. Stąd na różnych etapach produkcji w przemyśle energetycznym spotkać można instalacje do jej gromadzenia i przesyłu, których częścią są też czujniki poziomu. Woda, czerpana często wprost z rzeki, nie może być oczywiście od razu wykorzystana do zasilenia turbiny parowej.

Czujniki poziomu instaluje się w zbiornikach, z których woda jest doprowadzana bezpośrednio do |

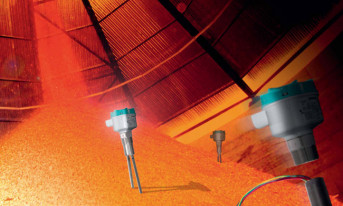

Fot. 3. Skaner laserowy LM 3D

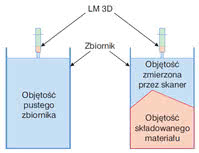

LM 3D skanuje powierzchnię magazynowanego materiału, wyznaczając odległości poszczególnych jej punktów od głowicy miernika (rys. 1). Na tej podstawie obliczana jest objętość wolnej przestrzeni zbiornika, którą następnie mikroprocesor odejmuje od jego całkowitej pojemności, wpisanej do pamięci skanera w czasie kalibracji.

W ten sposób określana jest objętość składowanego medium (rys. 2). W odróżnieniu od pomiaru poziomu w jednym punkcie, skanowanie ukształtowania powierzchni pozwala na uwzględnienie wpływu, jaki na całkowitą objętość produktu mają różnej wielkości nasypy, stożki i nierówności, które formują się np. w czasie napełniania zbiornika.

Dlatego w wielu przypadkach skanery laserowe są znacznie użyteczniejszym przyrządem niż sondy poziomu wyznaczające odległości tylko w jednym punkcie. Skaner LM 3D należy zamontować na szczycie silosu lub na wysokości przekraczającej maksymalny poziom mierzonego materiału.

Skaner można instalować w dowolnym miejscu pomiędzy środkiem geometrycznym a ścianą zbiornika. Ważne, by przy całkowitym napełnieniu silosu nie uformował się nasyp, który przesłoniłby materiał znajdujący się poniżej. W takiej sytuacji zeskanowanie tego wycinka powierzchni stanie się niemożliwe.

CZUJNIKI IZOTOPOWE

Ostatnią z omawianych metod pomiaru poziomu jest wykorzystanie czujników izotopowych. Przyrządy tego typu składają się z dwóch komponentów: źródła radioaktywnego w postaci izotopu cezu (Cs137) lub kobaltu (Co60) umieszczanego w pojemniku ochronnym z jednej strony silosu oraz detektora promieniowania montowanego z drugiej strony zbiornika. Materiał zgromadzony w silosie wchłania część promieniowania, stąd rejestrując osłabienie natężenie sygnału w detektorze można określić ilość danej substancji w zbiorniku. Ciągły pomiar poziomu realizuje się, montując wzdłuż całego silosu długie źródło albo długi detektor.

Niebawem energetyka słoneczna!Tematami numeru najbliższych wydań APA będzie energetyka słoneczna, w tym różne instalacje fototermiczne i fotowoltaiczne oraz zagadnienia związane z automatyzacją produkcji ogniw i modułów fotowoltaicznych.

|

Rys. 2. Zasada wyznaczania objętości składowanego materiału w skanerze LM 3D

Zaletą izotopowej metody pomiaru poziomu jest całkowita niezależność od warunków panujących wewnątrz zbiornika, gdyż źródło i detektor montowane są na zewnątrz. Jej wadą jest natomiast koszt - większy w porównaniu do metod omawianych wcześniej, oraz fakt, że źródło izotopowe traci z biegiem czasu aktywność i po czasie wymaga wymiany. Oprócz tego konieczne jest uzyskanie zgody na instalację miernika tego typu oraz przeszkolenie pracownika do jego nadzoru.

Ponadto na terenie zakładu, w którym czujnik będzie wykorzystywany, powinien znajdować się miernik do pomiarów natężenia promieniowania. Wymagania te określa Państwowa Agencja Atomistyki, której trzeba przedłożyć odpowiedni wniosek, uzupełniony informacją o stanie przygotowania zakładu do prowadzenia badań izotopowych. W załatwianiu wszelkich formalności w tym zakresie klientów często wspierają dostawcy mierników izotopowych - taką pomoc oferuje np. katowicki Introl. W ramce przedstawiamy przykład izotopowego miernika LB352, który jest przeznaczony do pomiaru poziomu ciekłego metalu podczas ciągłego odlewania stali. Producentem LB352 jest firma Berthold Technologies.

PODSUMOWANIE

Tabela 2. Dane kontaktowe firm wymienionych w tekście

Wnioskiem z przeglądu omawianych metod pomiarowych jest z pewnością to, że nie istnieje jedna, uniwersalna, która nadawałaby się do wszystkich zastosowań. Dokonując wyboru, warto korzystać z pomocy dostawców, u których kupowany jest czujnik. Przygotowując się do takich konsultacji, wiedzieć należy, jaka jest wysokość, średnica i kształt silosu, jakie są właściwości mierzonego materiału, w tym gęstość, własności dielektryczne (istotne w przypadku metod radarowych), kolor (ma znaczenie w metodach laserowych), a także lepkość, temperatura i twardość.

Warto też poznać wcześniej wewnętrzną budowę zbiornika, z uwzględnieniem takich elementów, jak np. drabinki, oraz wiedzieć, którędy i jak silos jest napełniany, a także, gdzie można w nim zamontować czujnik i jakich rozmiarów nie może przekroczyć. Podać należy też oczekiwaną dokładność pomiaru, koszt urządzenia, koszty montażu i eksploatacji czujnika.

Krzysztof Pochwalski

Monika Jaworowska

Pomiary poziomu dostarczają też istotnych informacji niezbędnych na różnych etapach produkcji, a także eksploatacji w przemyśle energetycznym. Czujniki poziomu instaluje się np. w zbiornikach, w których gromadzi się węgiel. Są to często głębokie, nawet do 30 metrów, bunkry, z których węgiel podziemnymi lub naziemnymi przenośnikami jest transportowany do młynów, gdzie jest rozdrabniany. W zbiornikach tego typu, ze względu na duże zapylenie, nie zaleca się stosowania czujników kontaktowych, poza sygnalizatorami przepełnienia, którymi mogą być np. czujniki pojemnościowe.

Pomiary poziomu dostarczają też istotnych informacji niezbędnych na różnych etapach produkcji, a także eksploatacji w przemyśle energetycznym. Czujniki poziomu instaluje się np. w zbiornikach, w których gromadzi się węgiel. Są to często głębokie, nawet do 30 metrów, bunkry, z których węgiel podziemnymi lub naziemnymi przenośnikami jest transportowany do młynów, gdzie jest rozdrabniany. W zbiornikach tego typu, ze względu na duże zapylenie, nie zaleca się stosowania czujników kontaktowych, poza sygnalizatorami przepełnienia, którymi mogą być np. czujniki pojemnościowe. Najpierw jest odpowiednio przetwarzana, m.in. filtrowana, co pozwala np. ograniczyć osady gromadzące się w instalacji. Aby zapobiegać zachodzeniu niepożądanych reakcji chemicznych, neutralizuje się też pH wody. W tym celu dodaje się do niej odpowiednie środki chemiczne - np. kwas solny. Pamiętając o tym, do pomiaru poziomu należy wykorzystywać czujniki odpowiednio zabezpieczone przed wpływem substancji agresywnych chemicznie.

Najpierw jest odpowiednio przetwarzana, m.in. filtrowana, co pozwala np. ograniczyć osady gromadzące się w instalacji. Aby zapobiegać zachodzeniu niepożądanych reakcji chemicznych, neutralizuje się też pH wody. W tym celu dodaje się do niej odpowiednie środki chemiczne - np. kwas solny. Pamiętając o tym, do pomiaru poziomu należy wykorzystywać czujniki odpowiednio zabezpieczone przed wpływem substancji agresywnych chemicznie. Czujniki poziomu znajdziemy też np. w farmach wiatrowych, a dokładnie w turbinach dużych elektrowni wiatrowych, gdzie mierzą poziom oleju. Niedostateczne smarowanie elementów przekładni w turbinie skraca ich żywotność i jest przyczyną częstych awarii. W przypadku dużych farm wiatrowych, a zwłaszcza morskich, naprawy są kłopotliwe i kosztowne. Stąd lepiej zawczasu zmiany poziomu oleju monitorować, np. wykorzystując wibracyjne sygnalizatory poziomu z odpowiednio krótką sondą.

Czujniki poziomu znajdziemy też np. w farmach wiatrowych, a dokładnie w turbinach dużych elektrowni wiatrowych, gdzie mierzą poziom oleju. Niedostateczne smarowanie elementów przekładni w turbinie skraca ich żywotność i jest przyczyną częstych awarii. W przypadku dużych farm wiatrowych, a zwłaszcza morskich, naprawy są kłopotliwe i kosztowne. Stąd lepiej zawczasu zmiany poziomu oleju monitorować, np. wykorzystując wibracyjne sygnalizatory poziomu z odpowiednio krótką sondą.