CIĘCIE STRUMIENIEM WODY

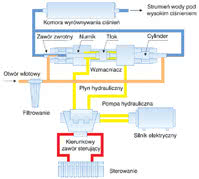

Rys. 1. Pompa ze wzmacniaczem

Maszyny do cięcia wodą wytwarzane są w dwóch rodzajach. Pierwszym są urządzenia do cięcia strumieniem czystej wody - tzw. waterjety (pure waterjet), drugim natomiast - tzw. abradżety (abrasive waterjet) - wykorzystuje się tutaj wodę zmieszaną z materiałem ściernym. Waterjetami tnie się przede wszystkim miękkie materiały na przykład żywność, papier, gumę, pianki, natomiast abradżetami materiały o dużej twardości - na przykład metal, szkło oraz kamień.

W obu przypadkach energię niezbędną do nacięcia materiału uzyskuje się, przepuszczając strumień wody pod dużym ciśnieniem - około 4000 barów (400 MPa) - przez otwór o bardzo małej średnicy (poniżej pół milimetra). Kosztem spadku ciśnienia przy przelocie przez tę szczelinę prędkość strumienia wody na wylocie dyszy gwałtownie rośnie do wartości nawet kilkakrotnie przewyższającej prędkość dźwięku. W efekcie strumień, uderzając o powierzchnię materiału, rozcina go.

W przypadku maszyn ze ścierniwem materiał ten, przyspieszony przez strumień wody, nacina obrabianą powierzchnię, żłobiąc w niej tzw. cięcie abrazyjne. Jako ścierniwo wykorzystuje się najczęściej minerały takie jak granat lub oliwin. W zależności od ich ziarnistości uzyskać można różną jakość cięcia. Na przykład krawędzie po cięciu ścierniwem o rozmiarze ziarna 120 są gładsze niż te wycięte ścierniwem o ziarnistości 80 (najczęściej używanym) i 50. Tym ostatnim można z kolei ciąć szybciej niż pozostałymi.

POMPA, CZYLI SERCE MASZYNY

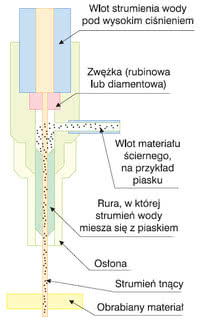

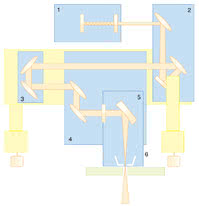

Rys. 2. Dysza w maszynie do cięcia wodą z materiałem ściernym

Najważniejszym komponentem waterjeta jest pompa, która decyduje o wydajności i szybkości cięcia całej maszyny. Najczęściej wykorzystywane są dwa rodzaje pomp: ze wzmacniaczem oraz z wałem korbowym o bezpośrednim napędzie. Urządzenia pierwszego typu (rys. 1) składają się z napędzanej silnikiem elektrycznym pompy hydraulicznej, która pompuje olej pod dużym ciśnieniem do komory wzmacniacza, czyli pompy tłokowej.

Tłok przemieszczając się, wywiera siłę na przemian na dwa przymocowane do jego boków nurniki o małej średnicy, które sprężają wodę proporcjonalnie do stosunku powierzchni przekroju poprzecznego tłoka i nurnika. Gdy tłok cofa się, woda jest doprowadzana do komory jednego z nurników przez zawór zwrotny. W tym samym czasie z drugiej strony woda pod wysokim ciśnieniem, wypchnięta przez tłok, wpływa do jednego z przewodów wylotowych mających ujście w komorze wyrównywania ciśnień.

Case study: Waterjety na dnie Zatoki Meksykańskiej

Fot. 1. Jet Edge na zamówienie BP dostarczyło waterjet z pompą ze wzmacniaczem, którą zainstalowano na dnie Zatoki Meksykańskiej na głębokości 1,5 km Pozycją głowicy maszyny sterował robot. Firma zdecydowała się wykorzystać waterjet zasilany pompą ze wzmacniaczem. Maszynę odpowiednio zabezpieczono przed wpływem otoczenia, stosując m.in. system filtrów oraz dodatkowe uszczelnienia.

|

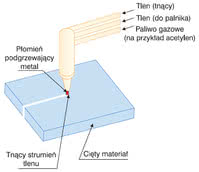

Rys. 3. Głowica do cięcia tlenem

Jest ona niezbędna, by zmniejszyć wahania ciśnienia wody sprężanej naprzemiennie przez oba nurniki, dzięki czemu strumień na wyjściu waterjeta jest ciągły i równomierny. Bez komory wyrównawczej pulsacje strumienia wody byłyby widoczne i słyszalne, a przede wszystkim pozostawiałyby ślady na ciętym materiale. Innym rodzajem pompy jest wersja z napędem bezpośrednim. Ten typ pomp wykorzystuje wał korbowy, który wprawia w ruch zestaw tłoków i nurników w cylindrach.

Przepływ wody do i z cylindrów regulowany jest za pośrednictwem zaworów zwrotnych. Gdy nurnik podnosi się, do cylindra wpływa woda, gdy nurnik opada - woda pod dużym ciśnieniem wpływa do dyszy. W pompach tego typu nie jest potrzebna komora do wyrównywania ciśnień, ponieważ zazwyczaj liczbę tłoków dobiera się w taki sposób, by przy danej prędkości posuwu ograniczyć pulsacje i uzyskać strumień wody o wyrównanym ciśnieniu.

Ze względu na to, że płyn hydrauliczny w czasie pracy nagrzewa się, w przypadku pomp ze wzmacniaczem wymagane jest chłodzenie. Dodatkowy pobór wody i energii elektrycznej zużywanej w tym celu wpływa na sprawność energetyczną pomp tego typu, która jest przez to mniejsza (przeważnie około 70%) niż w pompach z wałem korbowym (nawet 90%). Koszty początkowe i późniejszej konserwacji oraz ewentualnych napraw są wyższe w przypadku pomp ze wzmacniaczem. Pompy z napędem korbowym pracują też ciszej.

DYSZE W ABRADŻETACH

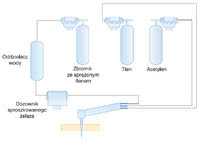

Rys. 4. Dodatek sproszkowanego żelaza ułatwia usuwanie trudnotopliwych tlenków

Przewody wylotowe pompy znajdują ujście w dyszy, która w przypadku abradżetów ma konstrukcję dwustopniową (rys. 2). Najpierw jest w niej formowany skoncentrowany strumień wody, który po przejściu przez zwężkę wpływa do komory z umieszczonym z boku wlotem, z którego zasysany jest materiał ścierny. Ścierniwo wraz z wodą przepływają następnie przez rurę, którą opuszczają dyszę jako spójny strumień tnący.

Konstrukcja dysz tego typu wymaga dużej precyzji. W szczególności istotne jest, aby zwężka, przez którą wpływa strumień wody, i rura, w której miesza się on z materiałem ściernym, były współśrodkowe. W przeciwnym wypadku strumień wyjściowy dyszy będzie niespójny, co pogorszy jakość cięć oraz skróci czas użytkowania rury. Żywotność tej ostatniej wydłuża się też, wykorzystując odpowiednio wytrzymałe materiały do ich budowy.

Popularne są na przykład kompozyty węglikowe - rury z nich wykonane mogą pracować nieprzerwanie nawet ponad 100 godzin. Ponieważ rury są też podatne na uszkodzenie na skutek kontaktu z ciętym materiałem, w wielu nowoczesnych maszynach tnących wykorzystuje się dodatkowe systemy detekcji kolizji dyszy, które takim zdarzeniom zapobiegają.

ZWĘŻKI

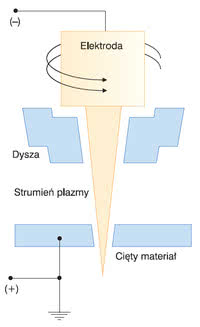

Rys. 5. Gaz z dyszy, przepływając przez łuk elektryczny, ulega jonizacji. Strumień powstałej w ten sposób plazmy przecina materiał

Jedną z ważniejszych części dyszy jest zwężka. Wykonuje się ją z kamienia szlachetnego - zazwyczaj rubinu, szafiru lub diamentu. Właściwości materiału zwężki mają duży wpływ na eksploatację i konserwację dysz oraz jakość strumienia wody. W waterjetach popularne są zwężki z szafiru, w przypadku których czas użytkowania przy zachowaniu wody dobrej jakości wynosi od 50 do 100 godzin cięcia. Niestety w przypadku abradżetów okres użytkowania zwężek z tego materiału jest o połowę krótszy, stąd szafir rzadko jest w nich wykorzystywany.

Odwrotnie jest w przypadku rubinu. Nadaje się on przede wszystkim do produkcji zwężek do maszyn tnących materiałem ściernym, w których żywotność takich komponentów wynosi nawet 100 godzin cięcia, natomiast do waterjetów nie jest zalecany. Najbardziej wytrzymałym materiałem jest diament - żywotność zwężek tego typu wynosi zazwyczaj od 800 do 2 tys. godzin.

Istotne jest też to, że zwężki diamentowe - w przeciwieństwie do elementów z pozostałych materiałów - można czyścić na przykład ultradźwiękami. Dlatego też, chociaż diament jest droższy niż szafir i rubin, w maszyny ze zwężkami tego typu warto jest inwestować w przypadku, gdy urządzenie będzie pracować nieprzerwanie przez dłuższy czas.

CIĘCIE TLENOWE, PLAZMĄ, LASEREM

CIĘCIE TLENOWE I JEGO OGRANICZENIA

W pierwszej z tytułowych metod wykorzystuje się proces chemicznego spalania metalu w strumieniu czystego tlenu, który jednocześnie wydmuchuje ze szczeliny powstałe w wyniku tej reakcji tlenki. Proces ten jest poprzedzony szybkim podgrzaniem metalu w miejscu cięcia do temperatury zapłonu (rys. 3). Metal podgrzewa się, wykorzystując płomień z palnika zasilanego mieszaniną gazową, na przykład acetylenu z tlenem lub propanu z tlenem.

Wybór paliwa gazowego jest uzależniony m.in. od wymaganej jakości krawędzi ciętego materiału oraz grubości ciętego materiału. Ważne są też koszty - na przykład ze względu na cenę acetylenu mieszankę acetylenowo- tlenową zaleca się do obróbki cienkich materiałów, do podgrzania których nie zużywa się dużych ilości gazu. Propan z kolei, pomimo że ma niższą temperaturę płomienia, jest znacznie tańszy niż acetylen i stąd jest bardzo popularny w maszynach tnących, zwłaszcza tam, gdzie dobra jakość krawędzi nie jest priorytetem.

Oprócz wymienionych gazów w planikach do cięcia tlenem wykorzystuje się też często propylen, gaz ziemny i wodór. Ze względu na specyfikę tej metody znajduje ona zastosowanie jedynie w cięciu metali charakteryzujących się określonymi właściwościami. Przede wszystkim, aby możliwe było utrzymanie temperatury zapłonu metalu w miejscu cięcia, zaistnieć musi dodatni bilans cieplny, tzn. więcej ciepła powinno do materiału docierać, niż się w nim rozpraszać.

|

Rys. 6. Maszyna do cięcia laserem składa się z komory rezonatora lasera (1), układu luster (2, 3, 4) oraz soczewek skupiających (5) w głowicy tnącej (6) (źródło: ESAB)

Stąd metal powinien się charakteryzować odpowiednio małą wartością przewodnictwa cieplnego. Ponadto temperatura zapłonu metalu w tlenie powinna być niższa niż jego temperatura topnienia. Na przykład w przypadku stali o spełnieniu tego warunku decyduje zawartość węgla - powyżej 1,5% temperatura zapłonu jest wyższa niż temperatura topnienia. Dlatego cięcie tlenowe jest wykorzystywane głównie w obróbce stali niskowęglowych.

Ważne też, aby temperatura topnienia tlenków metalu była niższa od temperatury topnienia metalu. W przeciwnym wypadku niemożliwe jest ich usunięcie ze szczeliny strumieniem tlenu. Wówczas zwiększają one straty cieplne, a nawet mogą zablokować dalsze cięcie. Rozwiązaniem problemu trudnotopliwych tlenków jest dodanie do strumienia tnącego tlenu sproszkowanego żelaza (rys. 4). Ulegając szybkiemu utlenianiu, dostarcza ono dodatkowej energii potrzebnej do stopnienia wysokotopliwych tlenków.

CIĘCIE PLAZMĄ

W metodzie tej do cięcia wykorzystuje się łuk plazmowy. Powstaje on, gdy gaz przepływający przez jarzący się między elektrodami (elektrodą nietopliwą i ciętym materiałem) łuk elektryczny ulega jonizacji (rys. 5). Strumień plazmy ukształtowany w specjalnie schładzanej dyszy osiąga bardzo wysoką temperaturę i uderzając w cięty materiał, miejscowo go wytapia, jednocześnie wydmuchując jego resztki z powstałej w ten sposób szczeliny.

Plazmę wytwarza się z różnych gazów, w tym na przykład z azotu, argonu, wodoru, tlenu oraz suchego sprężonego powietrza. Wybór gazu zależy od specyfiki ciętego materiału. Na przykład tlen jest używany czasem do cięcia stali węglowej oraz stali niskostopowej o grubości do 20mm, natomiast sprężone powietrze znajduje zastosowanie w cięciu cienkich blach ręcznie sterowanymi głowicami tnącymi.

Azot jest z kolei wykorzystywany do cięcia przykładowo stali nierdzewnej oraz aluminium, natomiast mieszanina argonu z wodorem jest używana do cięcia grubych materiałów (do 100mm), w tym na przykład stali nierdzewnej, aluminium, miedzi oraz tytanu. Udział wodoru w mieszance zależy od rodzaju ciętego metalu.

MASZYNY DO CIĘCIA LASEREM

W maszynach do cięcia laserem wykorzystuje się wiązkę promieniowania silnie skoncentrowaną w jednym punkcie przez zestaw luster i soczewek skupiających (rys. 6). Uzyskany w ten sposób promień o dużej gęstości mocy nakierowany na cięty materiał podgrzewa go do bardzo wysokiej temperatury. W zależności od tego, na jaki materiał pada zogniskowana wiązka lasera, rozcięcie powstaje w wyniku odparowania, wypalenia lub stopienia.

W maszynach do cięcia laserem wykorzystuje się wiązkę promieniowania silnie skoncentrowaną w jednym punkcie przez zestaw luster i soczewek skupiających (rys. 6). Uzyskany w ten sposób promień o dużej gęstości mocy nakierowany na cięty materiał podgrzewa go do bardzo wysokiej temperatury. W zależności od tego, na jaki materiał pada zogniskowana wiązka lasera, rozcięcie powstaje w wyniku odparowania, wypalenia lub stopienia.

Na przykład dla metali - a zwłaszcza stali nierdzewnych - promień lasera topi materiał, a gaz - najczęściej azot - wypływający z dyszy pod dużym ciśnieniem usuwa (wydmuchuje) stopiony materiał ze szczeliny. Metoda ta pozwala uniknąć utlenienia krawędzi nacinanego detalu.

Wady i zalety różnych metod cięciaW drugiej części artykułu przedstawione zostaną wady i zalety różnych metod cięcia. Omówione zostaną one m.in. na przykładzie cięcia szkła i papieru. Przygotowaliśmy dla Państwa również zestawienie krajowych dostawców urządzeń do cięcia bezdotykowego oraz firm świadczących usługi - zostanie ono opublikowane również w drugiej części artykułu. |

W cięciu metali, zwłaszcza stali węglowych, wykorzystuje się też wypalanie laserem. Podobnie jak w cięciu tlenowym wiązka lasera podgrzewa materiał, który po osiągnięciu odpowiednio wysokiej temperatury ulega spaleniu w strumieniu tlenu, który równocześnie usuwa produkty tej reakcji. Z kolei w przypadku na przykład drewna wskutek podgrzania przez laser materiał ulega odparowaniu.

Monika Jaworowska

Rozmowa z Rafałem Jednorowskim, kierownikiem sprzedaży systemów laserowych Trotec w firmie Trodat

Krajowa branża urządzeń do cięcia bezdotykowego to rozwijający się i perspektywiczny rynek

Krajowa branża urządzeń do cięcia bezdotykowego to rozwijający się i perspektywiczny rynek

- Jakie rozwiązania są najczęściej stosowane, jeżeli chodzi o bezdotykowe cięcie? Jakie są najpopularniejsze technologie i w jakich zastosowaniach są one używane?

Oddziaływanie promieniowania laserowego z materią obejmuje wiele różnych procesów. Wyróżnić można tutaj: spalanie, odparowywanie materiału, jego topienie, depolimeryzację, ablację i inne, zależnie od typu materiału oraz lasera. Pierwotnym kryterium doboru maszyny jest absorpcja materiału, a konkretniej jej wartość w funkcji długości fali.

Dla materiałów organicznych, tworzyw, szkieł, itp. optymalne długości fali leżą w zakresie UV lub średniej podczerwieni (MIR). Najczęściej stosowanym laserem do cięcia tego typu materiałów jest molekularny laser gazowy CO2 (10,6μm). Odmiennie wygląda sytuacja w przypadku metali - zwłaszcza kolorowych. Stosujemy tutaj przede wszystkim lasery z zakresu bliskiej podczerwieni NIR lub pasma widzialnego. Przykładem tego typu urządzeń są lasery na ciele stałym objętościowe, dyskowe lub światłowodowe pracujące zwykle w oknie 1μm lub na harmonicznych.

Technologie cięcia laserowego możemy zgrubnie podzielić na cztery grupy: cięcie przez topienie i wydmuchiwanie, wypalanie, odparowanie oraz przez generowanie pęknięć termicznych. Większość systemów laserowych do cięcia to systemy ploterowe, oferujące duże pole pracy niezależnie od długości ogniskowej układów optycznych.

- Co zmienia się w branży, w szczególności w zakresie dostępnych urządzeń?

W pierwszej kolejności obserwujemy zmiany dotyczące samych źródeł laserowych. W ostatnich latach widać szczególnie trend, który można nazwać laserowym prawem Moore’a - co mniej więcej 24 miesiące podwaja się maksymalna dostępna moc laserów. Obecnie mówimy o mocy ciągłej rzędu 50kW i więcej, przy czym oczywiście krąg odbiorców urządzeń na taki zakres mocy jest dość ograniczony.

Równolegle kładzie się nacisk na budowę laserów o coraz krótszej fali, krótszych czasach trwania impulsów (rzędu ps i fs), większej sprawności i jakości promieniowania zbliżonej do limitu dyfrakcyjnego (M2=1). Nowością są również dostępne na rynku systemy hybrydowe oferujące dwa różne lasery (dwie długości fali) na jednej platformie.

- Jakie produkty sprzedają się na naszym rynku? Jakich parametrów oczekują polscy klienci?

Wraz z rozwojem technologii rośnie również świadomość odbiorców. Poza podstawową funkcjonalnością liczy się jakość produktu, koszty eksploatacji, bezawaryjność oraz serwis w trakcie i pogwarancyjny z diagnostyką przez Internet. Systemy wyposażane są w kolejne udogodnienia, jak wspomaganie cięcia wbudowaną kamerą pozwalającą na rozpoznawania znaczników i odtwarzanie linii cięcia. Do niedawna tematyka cięcia laserowego dotyczyła głównie przemysłu metalowego.

Dzisiaj to niezastąpione narzędzie wszędzie tam, gdzie liczy się czas i precyzja - korzysta z niego przemysł motoryzacyjny, elektroniczny i elektrotechniczny, jak również elegancja i wyrafinowane wzornictwo: produkcja reklam, przemysł tekstylny i papierniczy. Zastępowanie klasycznych rozwiązań technologiami laserowymi jest powodowane głównie obniżeniem kosztów produkcji i dążeniem do poprawy jakości. Liczy się więc szybkość i precyzja.

- Jak wygląda rynek urządzeń do bezdotykowego cięcia w Polsce i Europie, szczególnie po okresie dekoniunktury gospodarczej?

Wiadomo, że okres dekoniunktury nie sprzyja rozwojowi biznesu. Firmy mają mniej pieniędzy na inwestycje i mniej chętnie je wydają. Myślę, że ten trudny, niepewny czas w przypadku polskiej gospodarki mamy już za sobą. Krajowy sektor urządzeń do bezdotykowego cięcia należy, pomimo wieloletniej obecności na nim czołowych dostawców tych maszyn, cały czas do rynków wschodzących, których potencjał wzrostowy jest duży.

Z roku na rok rośnie świadomość wszechstronności zastosowania tego typu urządzeń. Pozwala to stale zwiększać nasze portfolio klientów, których liczba dawno temu już przekroczyła, mierząc ją w liczbie sprzedanych urządzeń, ponad trzystu tylko w Polsce. Istotną kwestią jest dywersyfikacja rynków zbytu. Najważniejsze i zarazem najtrudniejsze to znaleźć swoją niszę na rynku, która pozwoli firmie funkcjonować na zdrowych zasadach i inwestować w dalszy rozwój.

- Dziękuję za rozmowę.

Zbigniew Piątek

inż. Paweł Matejczyk

inż. Paweł Matejczyk