Rys. 1. Dwie najpopularniejsze konfiguracje układów pomiarowych wielkości geometrycznych z wykorzystaniem czujników laserowych to układ z pojedynczym sensorem (a) oraz parą czujników (b)

O popularności sensorów laserowych w tym zastosowaniu decyduje kilka kwestii. Przede wszystkim są to czujniki bezkontaktowe, przez co można je wykorzystać do wymiarowania obiektów, które przy kontakcie z głowicą pomiarową mogą zostać uszkodzone lub same mogą ją zniszczyć (na przykład miękkich, kruchych, podatnych na zarysowania, gorących, mokrych, pokrytych klejem, farbą lub lakierem).

W przypadku czujników laserowych nie występują też ograniczenia pod względem właściwości - na przykład elektrycznych - wymiarowanego obiektu. Dzięki zastosowaniu specjalnych rozwiązań konstrukcyjnych problemu nie stanowi nawet pomiar detali o powierzchni odblaskowej lub różnokolorowej.

Jednocześnie integracja czujników laserowych w obrębie linii produkcyjnej nie jest łatwym zadaniem, a wszelkie zaniedbania na tym etapie powodują zmniejszenie dokładności pomiarów lub niepoprawne wyniki. Przede wszystkim na drodze promieni świetlnych nie mogą występować przeszkody.

Uwzględnić należy też tzw. strefę martwą, czyli odległość od czujnika, w której wyniki pomiarów są zafałszowane. W zależności od konfiguracji pomiarowej ważny jest też sposób zamontowania sensorów. Wybór układu pomiarowego powinien być z kolei dostosowany do specyfiki wymiarowanych detali oraz warunków, w jakich pomiar będzie przeprowadzany.

KLASYFIKACJA UKŁADÓW POMIAROWYCH

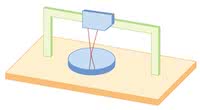

Rys. 2. Układ pomiarowy z jednym czujnikiem - grubość detalu obliczana jest jako różnica znanej odległości czujnik-blat i zmierzonej odległości czujnik-obiekt

Układy pomiarowe do wyznaczania wielkości geometrycznych z wykorzystaniem czujników laserowych można podzielić na dwie grupy - z jednym lub z kilkoma pojedynczymi sensorami oraz z jedną lub większą liczbą par czujników (rys. 1).

W pierwszym przypadku pomiar jest realizowany w każdym czujniku niezależnie. W układzie pomiarowym z parą czujników ostateczny wynik jest obliczany na podstawie wskazań obu sensorów.

Case study: pomiary grubości blach

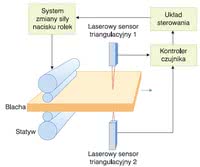

Z takim podejściem wiązały się dwa problemy. Pierwszy dotyczył precyzji Rys. 3. Przykład wykorzystania układu pomiarowego z dwoma sensorami laserowymi w systemie regulacji nacisku rolek w urządzeniu do walcowania arkuszy blach na podstawie ich aktualnej grubości W tej konfiguracji sensor jest zazwyczaj umieszczany nad wymiarowanym obiektem ułożonym na płaszczyźnie, która stanowi powierzchnię odniesienia. Może być to płaszczyzna nieruchoma, jak też przykładowo taśma przenośnika, wraz z którą obiekt się przemieszcza. Wymiar obiektu jest wówczas obliczany jako różnica między odległością czujnik-powierzchnia odniesienia (wyznaczaną i zapisywaną w kontrolerze sensora w czasie kalibracji układu pomiarowego), a zmierzoną odległością czujnik- obiekt. Poprawność wyniku zależy od tego, czy detal ma bezpośredni kontakt z płaszczyzną odniesienia przez cały czas pomiaru. Jeżeli bowiem występuje między nimi przerwa (na przykład szczelina powietrzna, jakiś inny obiekt lub materiał) jej grubość zostanie zsumowana z rzeczywistą wysokością obiektu, co zafałszuje wynik pomiaru. Przykład realizacji układu pomiarowego w konfiguracji z pojedynczym czujnikiem przedstawiono na rysunku 2. Jako płaszczyznę odniesienia wykorzystano w tym wypadku blat, nad którym na specjalnej ramie zamocowano czujnik laserowy. Innym rozwiązaniem często stosowanym w czasie kontroli wymiarów jest zamocowanie mierzonego obiektu w uchwycie na stałe zamontowanym w określonej odległości od ramy z sensorem. UKŁAD POMIAROWY Z PARĄ CZUJNIKÓW

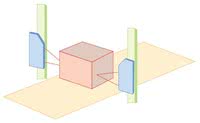

Rys. 4. Wymiarowanie pudełka umieszczonego na ruchomej taśmie w układzie z dwoma czujnikami W tej konfiguracji sensory montuje się naprzeciwko siebie - na przykład jeden nad, a drugi pod wymiarowanym obiektem. Każdy czujnik mierzy wówczas odległość, jaka dzieli go od detalu. W kontrolerze suma tych odległości jest odejmowana od znanej wartości dystansu dzielącego czujniki. Wynikiem tego działania jest odpowiedni wymiar obiektu. Odległość między sensorami jest określana w czasie kalibracji systemu pomiarowego. Jeżeli nie jest to znana i niezmienna wartość, którą można od razu wprowadzić do pamięci kontrolera czujników, należy ten dystans zmierzyć. W tym celu można na przykład wstawić między czujniki obiekt o znanej grubości, a następnie zmierzyć jego odległość od obu sensorów. Wówczas dystans między czujnikami jest w kontrolerze obliczany jako suma trzech składników: odległości między pierwszym czujnikiem i detalem, grubości detalu oraz odległości między nim a drugim czujnikiem. Układ pomiarowy z dwoma czujnikami zamontowanymi naprzeciwlegle wykorzystuje się najczęściej, gdy nie ma możliwości wyznaczenia wymiarów obiektu względem płaszczyzny odniesienia. Przykładem jest pomiar grubości tkanin nawijanych na bele lub blach na linii walcowania (rys. 3).

Powiązane treści

Pomiary odległości

Laserowe pomiary wielkości geometrycznych. Część 1: Czujniki laserowe

Skanery laserowe w zrobotyzowanych systemach spawania

Bezkontaktowe maszyny tnące. Część 1 - cięcie strumieniem wody, tlenowe, plazmą i laserem

Pomiar różnicowy wysokości i szerokości przy wykorzystaniu laserowych czujników triangulacyjnych Micro-Epsilon

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Problem: W zakładzie produkującym cienkie blachy na potrzeby przemysłu motoryzacyjnego poszukiwano efektywnego oraz dokładnego sposobu pomiaru ich grubości, który zastąpiłby dotychczas stosowane rozwiązanie polegające na ręcznym wyznaczaniu tego parametru za pomocą suwmiarki. Ze względu na specyfikę procesu produkcyjnego kontrolę można było przeprowadzać tylko na kilku określonych jego etapach.

Problem: W zakładzie produkującym cienkie blachy na potrzeby przemysłu motoryzacyjnego poszukiwano efektywnego oraz dokładnego sposobu pomiaru ich grubości, który zastąpiłby dotychczas stosowane rozwiązanie polegające na ręcznym wyznaczaniu tego parametru za pomocą suwmiarki. Ze względu na specyfikę procesu produkcyjnego kontrolę można było przeprowadzać tylko na kilku określonych jego etapach.

Problem: Producent folii z nadrukami poszukiwał efektywnego sposobu realizacji linii transportu tego materiału do drukarki. Folia miała być rozwijana z beli, którą operator powinien wymieniać na nową w momencie skończenia się poprzedniej rolki.

Problem: Producent folii z nadrukami poszukiwał efektywnego sposobu realizacji linii transportu tego materiału do drukarki. Folia miała być rozwijana z beli, którą operator powinien wymieniać na nową w momencie skończenia się poprzedniej rolki.