DLACZEGO WARTO ZNAĆ ANATOMIĘ?

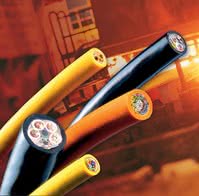

Kable stanowią produkty z zewnątrz mało skomplikowane, jednak cechuje je duża liczba cech i parametrów, które wpływają na możliwości stosowania w określonych miejscach i systemach, ich późniejszą eksploatację i niezawodność. Jednocześnie, gdybyśmy zaczęli rozbierać różne kable i badać ich materiały, to przy zdejmowaniu kolejnych warstw okazywałoby się, że są to konstrukcje, w których żaden element nie został wykonany przypadkowo.

Kable stanowią produkty z zewnątrz mało skomplikowane, jednak cechuje je duża liczba cech i parametrów, które wpływają na możliwości stosowania w określonych miejscach i systemach, ich późniejszą eksploatację i niezawodność. Jednocześnie, gdybyśmy zaczęli rozbierać różne kable i badać ich materiały, to przy zdejmowaniu kolejnych warstw okazywałoby się, że są to konstrukcje, w których żaden element nie został wykonany przypadkowo.

Różnice w budowie dotyczą nie tylko wersji do różnych zastosowań (np.  Podstawową ochronę stanowią osłony z tworzyw sztucznych. Te zewnętrzne (jacket) zabezpieczają kabel przed wpływem czynników otoczenia, natomiast osłony wewnętrzne (primary insulation) dodatkowo zapewniają izolację elektryczną między żyłami. Materiał, z którego są one wykonane, powinien mieć - w zależności od zastosowania kabli - określone cechy i parametry.

Podstawową ochronę stanowią osłony z tworzyw sztucznych. Te zewnętrzne (jacket) zabezpieczają kabel przed wpływem czynników otoczenia, natomiast osłony wewnętrzne (primary insulation) dodatkowo zapewniają izolację elektryczną między żyłami. Materiał, z którego są one wykonane, powinien mieć - w zależności od zastosowania kabli - określone cechy i parametry.

Najważniejsze z nich to: zdolność do zachowania właściwości w możliwie najszerszym zakresie temperatur (tzn. nie może kruszyć się w niskich temperaturach ani odkształcać w wysokich), odporność na warunki pogodowe (na przykład długotrwałe działanie promieniowania słonecznego), wytrzymałość mechaniczna (na przykład na wielokrotne zginanie, rozciąganie, ścieranie, duży nacisk) oraz odporność na działanie różnych substancji (m.in. olejów, smarów, kwasów, rozpuszczalników). Ważne są również parametry elektryczne izolacji (przenikalność elektryczna, wytrzymałość dielektryczna) oraz ognioodporność osłony i jej zdolność do nierozprzestrzeniania płomienia.

Izolacje kabli wykonywane są głównie z tworzyw termoplastycznych (thermoplastic) oraz termoutwardzalnych (thermoset). Te drugie powstają w procesie utwardzania polimerów, podczas którego między cząsteczkami materiału tworzą się nieodwracalne wiązania chemiczne (cross-link). W rezultacie nawet po podgrzaniu ich stan skupienia się nie zmienia.

W procesie utwardzania tworzyw termoplastycznych nie powstają trwałe wiązania chemiczne, dzięki czemu jest on w pełni odwracalny. Dlatego można je wielokrotnie stapiać bez zmiany ich innych właściwości fizycznych (poza stanem skupienia). Odpowiednikiem z życia codziennego dla tworzyw termoplastycznych jest... masło, natomiast dla tych termoutwardzalnych - chleb.

To pierwsze można wiele razy topić, a następnie schładzać, formując je w różne kształty. Jeżeli chleb w postaci bochenka będzie dalej podgrzewany, ulegnie zwęgleniu. Najważniejsza cecha tworzyw termoutwardzalnych to odporność na wysokie temperatury i deformacje. W przeciwieństwie do nich tworzywa termoplastyczne można wielokrotnie wykorzystywać (recykling), są jednak droższe.

Tworzywa termoutwardzalne

Polietylen chlorowany (CPE) - występuje on również w wersji termoplastycznej, a do jego zalet zalicza się: odporność na płynięcie na zimno (odkształcenia trwałe po ściśnięciu), promieniowanie słoneczne, ozon oraz długotrwałe zanurzenie w wodzie. Materiał ten jest też samogasnący i zachowuje elastyczność w temperaturze do -18°C, a kruszy się dopiero w temperaturach poniżej -40°C. Maksymalna temperatura robocza wynosi 105°C, z przerwami można go używać nawet w wyższych temperaturach. Jest ponadto odporny na ścieranie, nie rozwijają się na nim pleśnie ani grzyby. Tworzywo to cechuje również odporność na oleje, silne kwasy, zasady oraz różne rozpuszczalniki, nie powinno mieć natomiast kontaktu z chlorowanymi związkami organicznymi. Łatwo można uzyskać zabarwienie tego materiału w szerokiej gamie kolorów, które będzie trwałe mimo upływu czasu. Osłony z CTE chronią często okablowanie używane w zakładach chemicznych oraz w kopalniach. Neopren (CP) - syntetyczny kauczuk chloroprenowy to materiał wolno starzejący się, trudnopalny i o właściwościach samogasnących. Ponadto nie kruszy się w niskich temperaturach (sięgających -40°C) i może być długotrwale używany w wysokich temperaturach (do +121°C, a z przerwami nawet w wyższych). CP jest również odporny na alkalia, ścieranie i nie rozwijają się na nim grzyby, ani pleśnie. Przykładem jego zastosowania są osłony kabli wleczonych. Polietylen sieciowany (XLP) - cechuje go duża odporność na przebicia elektryczne oraz mała przenikalność elektryczną (2,3). W przedziale temperatur od -40°C do +100°C charakteryzuje go duża wytrzymałość mechaniczna. Jest to tworzywo łatwopalne (ale bezhalogenowe), dlatego do niektórych jego odmian dodawane są środki zmniejszające palność. Kauczuk etylenowo-propylenowy (EPR) - jest odporny na ścieranie i może być używane w temperaturach w przedziale od -60°C do +150°C. Jest to tworzywo trudnopalne. Materiał ten jest stosowany m.in. do izolacji kabli energetycznych o napięciach w zakresie 600 V - 70 kV, w górnictwie i tam, gdzie wymagane są osłony o dużej elastyczności. Polietylen chlorosulfonowany (CSPE) - cechuje go: odporność na płynięcie na zimno, oleje (także przy wyższych temperaturach), smary, ozon, promieniowanie słoneczne i utlenianie, jest też odporny na ścieranie (w większym stopniu niż elastomery). Materiał ten nie wchłania wody i ma właściwości samogasnące. CSPE nie kruszy się w bardzo niskich temperaturach, a do -18°C zachowuje elastyczność. Można go także używać w wysokich temperaturach (do +148°C). Jako izolacja najlepiej sprawdza się przy napięciach do 600 V. Silikon - jest często używano do izolowania żył kabli wysokonapięciowych, bo ogranicza wyładowania koronowe. Jest to tworzywo elastyczne, nawet w niskich temperaturach. Z powodu dużej lepkości powierzchni ma duży współczynnik tarcia, dlatego nie nadaje się do użycia tam, gdzie wymagana jest sterylność, na przykład w cleanroomach. Materiał ten charakteryzuje również mała odporność na ścieranie, rozciąganie oraz rozdarcie, dlatego izolacje z niego wykonywane muszą być odpowiednio grube. Silikon jest odporny na promieniowanie słoneczne i ozon, słabo wchłania wilgoć. Zakres temperatur pracy tego tworzywa mieści się w przedziale od -80°C do +200°C. |

KRÓTKI PRZEGLĄD POPULARNYCH MATERIAŁÓW TERMOPLASTYCZNYCH

Tabela 1. Porównanie parametrów kilku odmian teflonu oraz tefzelu

Do tej grupy zaliczane jest m.in. PVC (polichlorek winylu, polwinit). Materiał ten występuje w wielu odmianach, które różnią się: odpornością na wysokie i niskie temperatury, elastycznością, właściwościami elektrycznymi (typowo ich przenikalność elektryczna mieści się w przedziale od 3,5 do 6,5), odpornością na warunki środowiskowe oraz ceną. PVC nie rozprzestrzenia płomienia i jest tworzywem samogasnącym. Niestety zawiera również halogeny, a podczas jego spalania wydziela się gęsty oraz duszący dym.

Termoplastyczne właściwości mają również polimery fluorowe. Te najczęściej używane do budowy osłon kabli to: teflon (odmiany PTFE, FEP, PFA), tefzel (ETFE), halar (ECTFE) oraz kynar (PVDF). Parametry dwóch pierwszych materiałów przedstawiono w tabeli 1 - są to materiały odporne na działanie środków chemicznych oraznie absorbujące wilgoci i w większości niepalne.

Halar ma podobne właściwości jak tefzel, a przy tym jest tańszy. Jednym z najtańszych polimerów fluorowych jest z kolei kynar. Maksymalna temperatura robocza tego materiału wynosi jednak zaledwie 135°C, ma on ponadto słabe właściwości izolacyjne.

Do grupy tworzyw termoplastycznych zaliczane są również poliolefiny. Osłony kabli są najczęściej wykonywane z polietylenu (PE) oraz polipropylenu (PP). Ten pierwszy ma małą przenikalność dielektryczną (lity - 2,3, komórkowy - 1,6), mało zmienną w szerokim zakresie częstotliwości oraz dużą odporność na przebicie elektryczne.

Do grupy tworzyw termoplastycznych zaliczane są również poliolefiny. Osłony kabli są najczęściej wykonywane z polietylenu (PE) oraz polipropylenu (PP). Ten pierwszy ma małą przenikalność dielektryczną (lity - 2,3, komórkowy - 1,6), mało zmienną w szerokim zakresie częstotliwości oraz dużą odporność na przebicie elektryczne.

Tworzywo to jest sztywne i twarde, nie wchłania wilgoci, jest też materiałem łatwopalnym i nie ma właściwości samogasnących, ale nie zawiera halogenów. Dostępne są trudnopalne odmiany tego materiału, jednak taką właściwość uzyskuje się zwykle kosztem jego parametrów elektrycznych. Właściwości elektryczne PP są podobne do tych PE , aczkolwiek polipropylen jest twardszy niż polietylen, dzięki czemu sprawdza się w izolacjach o cienkich ściankach. Jest to tworzywo łatwopalne i niesamogasnące.

Innym przykładem są termoplastyczne elastomery (TPE, inaczej TPR). Charakteryzuje je odporność na niskie temperatury, promieniowanie słoneczne, wodę morską, ścieranie, utlenianie oraz ozon z atmosfery. Ponadto zapewniają izolację elektryczną do 600 V, a ich maksymalna temperatura robocza wynosi 125°C. TPE nie są natomiast odporne na węglowodory i w kontakcie z nimi pęcznieją. Odporność na utlenianie, ścieranie, oleje oraz ozon cechuje również tworzywa poliuretanowe (PUR). Niektóre ich odmiany są również trudnopalne, PUR nie zawiera halogenów.

GDY OSŁONA TO ZA MAŁO

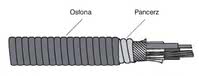

Rys. 1. Zbrojenie faliste

Okablowanie narażone na duże obciążenia mechaniczne, które mogą zniszczyć izolację i przewody, należy dodatkowo zabezpieczyć. W tym celu są one zbrojone, tzn. umieszczane w specjalnej osłonie (pancerzu) wykonanej zwykle z metalu - na przykład z galwanizowanej stali, brązu lub aluminium. Nakłada się ją albo na ekran, albo na izolację wewnętrzną lub zewnętrzną.

Zbrojenia mają różne kształty. Przykładem jest osłona falista przedstawiona na rysunku 1. Gdy wymagana jest dodatkowa ochrona, która jednak nie powinna zbytnio wpływać na masę kabla, stosuje się zbrojenia w formie metalowej plecionki. W ten sposób często zabezpiecza się okablowanie przeznaczone do użycia na pokładzie statków.

Kable prowadzone pod ziemią (w kanałach, przy torowiskach) są z kolei zabezpieczane pancerzem z ołowiu. W warunkach korozyjnych zaleca się nałożenie na niego osłony z tworzywa sztucznego. Zbrojenia wykonane ze stopów ołowiu - na przykład z cyną lub antymonem - są z kolei używane tam, gdzie wymagane są twardsze osłony lub gdy okablowanie jest narażone na wibracje.

Jeżeli kable mogą mieć kontakt z ostrymi krawędziami (na przykład skałami, kotwicami, ostrzem łopaty lub kilofu) zabezpiecza się je pancerzem w formie taśmy wykonanej z zespolonych bokami stalowych drutów.

Przykłady kabli przemysłowych z oferty lokalnych dostawców

Rys. 2. Ekran z folii metalizowanej - wadą konstrukcji (a) i (b) jest szczelina na złączu brzegów folii zmniejszająca skuteczność ekranowania Ekran to osłona, która chroni pojedynczą żyłę lub grupę przewodów. Spełnia ona trzy funkcje: zapewnia kompatybilność elektromagnetyczną, po uziemieniu zmniejsza ryzyko porażenia prądem elektrycznym podczas "normalnego" użytkowania, jak i w razie uszkodzenia kabla oraz zapewnia równomierny rozkład pola elektrycznego. To ostatnie dotyczy kabli energetycznych, w których osłony z materiału półprzewodzącego ekranują oddzielnie każdą żyłę. Dzięki temu rzadziej występują wyładowania niezupełne, które niszcząc izolację przewodu, skracają czas jego użytkowania. W kablach sterowniczych i telekomunikacyjnych ekran ogranicza przede wszystkim przenikanie zaburzeń elektromagnetycznych emitowanych przez nie na zewnątrz oraz chroni przed zaburzeniami od urządzeń elektrycznych pracujących w pobliżu. Część energii jest odbijana przez osłonę, część absorbowana, a część przez nią przenika. Ilość tej ostatniej charakteryzuje skuteczność ekranowania. Zależy ona od grubości osłony, właściwości materiału, z którego ją wykonano oraz tzw. gęstości krycia (określa ona procentowo, jaka część powierzchni kabla jest zakryta przez ekran). Konstrukcja osłony wpływa także na mechaniczne właściwości okablowania - na przykład na jego giętkość oraz odporność na zginanie. Najczęściej spotykane są ekrany w postaci folii metalizowanej oraz oplotu. Podkładem tych pierwszych jest zwykle tworzywo sztuczne, na który nanoszona jest cienka warstwa aluminium. Podłoże jest wymagane, ponieważ aluminium jest zbyt cienkie i delikatne, aby można było używać go samodzielnie. Ekran taki zapewnia całkowite (100%) pokrycie powierzchni kabla. W związku z tym, że jego częścią jest podkład z tworzywa sztucznego, nie można jednak założyć brzegów folii tak, aby stykały się warstwą metalizowaną. Zwykle zachodzą one na siebie w taki sposób jak na rysunku 2a lub 2b. Wadą tej konstrukcji jest szczelina na złączu, która zmniejsza efektywność ekranowania. Alternatywa została przedstawiona na rysunku 2c. Folia na obu końcach jest najpierw złączana, a następnie odpowiednio zawijana. FOLIA CZY OPLOT?

Ekrany drugiego typu mają postać plecionki wykonanej z miedzi lub miedzi ocynowanej. Od gęstości oczek oplotu zależy gęstość pokrycia osłony. Nie wynosi ona nigdy 100% - zwykle mieści się w przedziale od 70% do 90%. Ponieważ jednak miedź ma większą przewodność niż aluminium skuteczność ekranowania ekranów z plecionki jest większa niż tych z folii metalizowanej. Ich zaletami są również: giętkość, łatwość wykonania połączenia elektrycznego oraz większa wytrzymałość mechaniczna, w tym na zginanie. Do wad oplotu zalicza się natomiast większą cenę oraz grubość. Gdy wymagana jest duża skuteczność ekranowania, stosuje się osłony obu typów równocześnie. Przykładowo w okablowaniu wielożyłowym poszczególne przewody ekranuje się z użyciem folii metalizowanej, co zapobiega przesłuchom między nimi. Do ochrony całego kabla stosuje się wówczas oplot, folię lub osłony obu rodzajów jednocześnie. Ostatnie podejście pozwala wykorzystać zalety, a przy tym ominąć wady obu tych konstrukcji. Skuteczność ekranowania powinna być dopasowana do poziomu zaburzeń elektromagnetycznych, które mogą występować w pobliżu miejsca prowadzenia okablowania. Wysoki i średni spodziewany jest na przykład w sąsiedztwie silników, generatorów, transformatorów, urządzeń do grzania indukcyjnego, przekaźników oraz linii energetycznych. Źródła zaburzeń tego typu rzadko występują z kolei m.in. w magazynach, laboratoriach, biurach oraz na stanowiskach montażu ręcznego.

W SERCU PRZEWODÓW

Zakres temperatur roboczych przewodów miedzianych pokrytych powłoką niklową wynosi od +200°C do +450°C. Zastosowanie tego metalu jest wymagane, ponieważ w przeciwnym wypadku w tak wysokich temperaturach miedź bardzo szybko ulega utlenieniu. Wadą niklu jest słaba lutowność oraz duża rezystancja elektryczna. Konkurencją dla kabli z żyłami miedzianymi są te z przewodami wykonanymi z aluminium. Jest to metal lekki, którego gęstość stanowi zaledwie 30% gęstości miedzi. Przewodność tego pierwszego wynosi natomiast tylko 60% przewodności miedzi. Dlatego, aby uzyskać taką samą obciążalność prądową, średnica przewodu aluminiowego musi być o 60% większa niż przewodu miedzianego. W kablach z żyłami o większym przekroju poprzecznym rzadziej występuje wyładowania koronowe - dlatego właśnie z aluminium najczęściej wykonywane są napowietrzne linie energetyczne. Aczkolwiek miedź jest metalem o większej plastyczności oraz wytrzymalszym na rozciąganie, a przewody aluminiowe są podatniejsze na pękanie pod wpływem wibracji. Z tych powodów kable z żyłami aluminiowymi, które są narażone na drgania eolskie wywołane przez wiatr, zabezpiecza się przed uszkodzeniem specjalnymi tłumikami. Aluminium jest podatniejsze na korozję. Ponadto aby przyłączyć kable z przewodami aluminiowymi do szyn miedzianych, użyć trzeba specjalnych bimetalicznych końcówek. Są one konieczne, ponieważ metale te mają różne współczynniki rozszerzalności temperaturowej (miedź - 17·10-6/°C, aluminium - 23·10-6/°C). Dlatego przy spadku temperatury przewody aluminiowe bardziej się kurczą, przez co powstają luzy. Z ich powodu rośnie temperatura na złączach, co może doprowadzić nawet do pożaru.

A MOŻE ŚWIATŁOWODY?

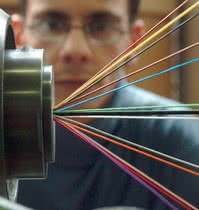

W światłowodach nie ma także możliwości wytworzenia się iskry elektrycznej, dlatego można z nich bezpiecznie korzystać, gdy istnieje zagrożenie wybuchem. Są one ponadto lekkie oraz zapewniają dużą prędkość transmisji. Włókno światłowodowe składa się z rdzenia pokrytego płaszczem, a promienie świetlne przemieszczają się w tym pierwszym dzięki zjawisku całkowitego wewnętrznego odbicia. Światłowody dzieli się przy tym na szklane i plastikowe. W tych pierwszych rdzeń i płaszcz są wykonane ze szkła, a w plastikowych - z tworzywa sztucznego. Do drugiej grupy zaliczana są również światłowody ze szklanym rdzeniem i plastikowym płaszczem. Światłowody plastikowe są dość grube, ponadto w większym stopniu niż te szklane tłumią przesyłane sygnały, dlatego można ich używać wyłącznie do transmisji na niewielkie odległości. Włókna tego typu są za to wytrzymalsze oraz mają mały promień gięcia, co ułatwia ich układanie. Pierwszym stopniem zabezpieczenia włókien światłowodów (rozpoczynając tym razem od środka) jest tuba z tworzywa sztucznego. Wzmacnia ona strukturę kabla oraz zapobiega powstawaniu mikropęknięć. Tuby wykonuje się w formie luźnej lub ścisłej. Te pierwsze mają średnicę odpowiednio większą niż przekrój poprzeczny włókna.

Tuba ścisła jest nakładana bezpośrednio na włókno światłowodowe. Zwiększa ona wytrzymałość włókna na nacisk, ale ponieważ jest ono umieszczone w osłonie "na sztywno", ma mniejszą wytrzymałość na rozciąganie. Włókna w tubie ścisłej są za to cieńsze, lżejsze i bardziej elastyczne. Korzysta się z nich w lżejszych warunkach niż z tych w tubie luźnej, na przykład w obrębie budynku lub pojedynczego urządzania. Dalsze warstwy ochronne kabli światłowodowych zależą od zastosowania. Używa się m.in. powłok z włókna aramidowego (kevlaru), które zwiększają wytrzymałość kabla na rozciąganie oraz siatek metalowych lub osłon ze stali nierdzewnej zabezpieczających przed pogryzieniem przez gryzonie. Ostatnią warstwą, podobnie jak w kablach metalowych, jest zwykle osłona z tworzywa sztucznego. Monika Jaworowska

Powiązane treści

Przyszłość rynku kabli średniego napięcia

Tele-Fonika i AGH opracowały przełomową technologię recyklingu kabli

Kable? Nie, dziękuję

Jak dobierać przewody do aplikacji przemysłowych? Porady specjalisty

Lapp Kabel otworzył centrum logistyczne w Ludwigsburgu

Powstaje nowa siedziba firmy Lapp Kabel

Komunikacja bezprzewodowa a klasyczne sieci kablowe

Ukraiński zakład Tele-Foniki Kable z certyfikatem ISO

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Tworzywa takie są również stosowane w budowie kabli, przy czym charakteryzują się one innymi cechami niż omawiane w artykule wersje termoplastyczne. Są to m.in:

Tworzywa takie są również stosowane w budowie kabli, przy czym charakteryzują się one innymi cechami niż omawiane w artykule wersje termoplastyczne. Są to m.in: Wielożyłowy przewód GsLGs 0,6 / 1 kV o izolacji i powłoce silikonowej (bezhalogenowej) z żyłami wykonanymi z miedzi ocynowanej odporny na wysoką (do +180°C, krótkotrwale +220°C) oraz niską temperaturę (-60°C). Przykładowe zastosowanie: przemysł hutniczy, lotniczy, okrętowy, maszynowy, elektrownie.

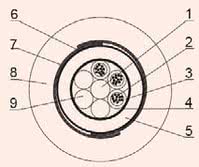

Wielożyłowy przewód GsLGs 0,6 / 1 kV o izolacji i powłoce silikonowej (bezhalogenowej) z żyłami wykonanymi z miedzi ocynowanej odporny na wysoką (do +180°C, krótkotrwale +220°C) oraz niską temperaturę (-60°C). Przykładowe zastosowanie: przemysł hutniczy, lotniczy, okrętowy, maszynowy, elektrownie. Kable światłowodowe YOTKGtsFtlyn do instalacji górniczych zbudowane z: 1) centralnego elementu wytrzymałościowego, 2) włókien światłowodowych, 3) tuby luźnej, 4) taśmy pęczniejącej pod wpływem wilgoci, 5) powłoki wewnętrznej, 6) taśmy polipropylenowej, 7) pancerza w postaci taśmy stalowej lakierowanej, 8) powłoki zewnętrznej wykonanej z polwinitu nierozprzestrzeniającego płomienia i uodpornionego na działanie światła oraz 9) wkładki.

Kable światłowodowe YOTKGtsFtlyn do instalacji górniczych zbudowane z: 1) centralnego elementu wytrzymałościowego, 2) włókien światłowodowych, 3) tuby luźnej, 4) taśmy pęczniejącej pod wpływem wilgoci, 5) powłoki wewnętrznej, 6) taśmy polipropylenowej, 7) pancerza w postaci taśmy stalowej lakierowanej, 8) powłoki zewnętrznej wykonanej z polwinitu nierozprzestrzeniającego płomienia i uodpornionego na działanie światła oraz 9) wkładki. Przewód do prowadnic kablowych TOPGEBER 510. Zbudowany z: opony zewnętrznej PUR, niskoadhezyjnej, płomienioodpornej, odpornej na przetarcia, bezhalogenowej, odpornej na UV, oleje, hydrolizę i mikroby, żył miedzianych w izolacji z TPE-E oraz ekranu z drutów miedzianych o pokryciu około 85%.

Przewód do prowadnic kablowych TOPGEBER 510. Zbudowany z: opony zewnętrznej PUR, niskoadhezyjnej, płomienioodpornej, odpornej na przetarcia, bezhalogenowej, odpornej na UV, oleje, hydrolizę i mikroby, żył miedzianych w izolacji z TPE-E oraz ekranu z drutów miedzianych o pokryciu około 85%. Elektroenergetyczne przewody OGł 0,6/1 kV zbudowane z żył miedzianych ocynowanych, separatora z folii poliestrowej lub papieru oraz izolacji i opony gumowej. Zakres temperatur od -40°C do +60°C. Przykładowe zastosowanie: zasilanie silników głębinowych (praca na głębokości do 100 m) i urządzeń w p rzemyśle.

Elektroenergetyczne przewody OGł 0,6/1 kV zbudowane z żył miedzianych ocynowanych, separatora z folii poliestrowej lub papieru oraz izolacji i opony gumowej. Zakres temperatur od -40°C do +60°C. Przykładowe zastosowanie: zasilanie silników głębinowych (praca na głębokości do 100 m) i urządzeń w p rzemyśle. Elektroenergetyczny kabel górniczy YHKGXSekFtZnyn 3,6/6 kV zbudowany z: żył miedzianych w izolacji z polietylenu usieciowanego XLPE i ekranowych indywidualnie, powłoki PVC w ekranie oraz pancerza z taśm stalowych ocynkowanych i osłony PVC o zwiększonej odporności na rozprzestrzenianie płomienia. Temperatura pracy: od -30°C do +70°C.

Elektroenergetyczny kabel górniczy YHKGXSekFtZnyn 3,6/6 kV zbudowany z: żył miedzianych w izolacji z polietylenu usieciowanego XLPE i ekranowych indywidualnie, powłoki PVC w ekranie oraz pancerza z taśm stalowych ocynkowanych i osłony PVC o zwiększonej odporności na rozprzestrzenianie płomienia. Temperatura pracy: od -30°C do +70°C. PUR-C-PUR kabel do pracy w warunkach ekstremalnych. Budowa: żyły miedziane w izolacji poliuretanowej w folii, ekran pleciony z cynowanych drutów miedzianych o pokryciu 85%, opona zewnętrzna PUR. Właściwości: duża giętkość w niskich temperaturach, odporność na przetarcia, ściskanie, ścieranie i rozerwanie, oleje i tłuszcze, chłodziwa i chemikalia, paliwa bezalkoholowe i naftę, czynniki atmosferyczne (promieniowanie UV, tlen, ozon), działanie mikrobów i gnicie, wodę morską i ścieki, drgania, kwasy i ług.

PUR-C-PUR kabel do pracy w warunkach ekstremalnych. Budowa: żyły miedziane w izolacji poliuretanowej w folii, ekran pleciony z cynowanych drutów miedzianych o pokryciu 85%, opona zewnętrzna PUR. Właściwości: duża giętkość w niskich temperaturach, odporność na przetarcia, ściskanie, ścieranie i rozerwanie, oleje i tłuszcze, chłodziwa i chemikalia, paliwa bezalkoholowe i naftę, czynniki atmosferyczne (promieniowanie UV, tlen, ozon), działanie mikrobów i gnicie, wodę morską i ścieki, drgania, kwasy i ług.

Do zalet ekranów z folii metalizowanej zalicza się: mały koszt, elastyczność oraz dużą skuteczność ekranowania w zakresie dużych częstotliwości. Dzięki temu, że są cienkie, sprawdzają się jako osłony w kablach wielożyłowych. Ich wady to natomiast: niska wytrzymałość mechaniczna, w tym na zginanie oraz mała skuteczność ekranowania w zakresie niskich częstotliwości.

Do zalet ekranów z folii metalizowanej zalicza się: mały koszt, elastyczność oraz dużą skuteczność ekranowania w zakresie dużych częstotliwości. Dzięki temu, że są cienkie, sprawdzają się jako osłony w kablach wielożyłowych. Ich wady to natomiast: niska wytrzymałość mechaniczna, w tym na zginanie oraz mała skuteczność ekranowania w zakresie niskich częstotliwości. Halogeny to cztery pierwiastki z grupy fluorowców (chlorowców): chlor, brom, jod oraz fluor. Są one wykorzystywane do produkcji tworzyw sztucznych, ponieważ zapewniają im właściwości trudne do uzyskania (przy podobnych kosztach) z wykorzystaniem materiałów bezhalogenowych (przykładem jest duża wytrzymałość cieplna teflonu). Podczas spalania tworzywa halogenowe wydzielają jednak do atmosfery toksyczne i korozyjne gazy. Trujący dym jest szczególnie niebezpieczny w odizolowanych obiektach, jak na przykład na statkach, w pociągach lub na platformach wiertniczych. Ponadto w połączeniu z wodą (lub parą wodną) gazy te tworzą żrące ciecze (kwasy) niszczące urządzenia oraz mienie znajdujące się w pobliżu. Dlatego kable w instalacjach, które muszą spełniać normy przeciwpożarowe, powinny być zbudowane z materiałów bezhalogenowych (określanych jako: halogen free, zero halogen lub no halogen).

Halogeny to cztery pierwiastki z grupy fluorowców (chlorowców): chlor, brom, jod oraz fluor. Są one wykorzystywane do produkcji tworzyw sztucznych, ponieważ zapewniają im właściwości trudne do uzyskania (przy podobnych kosztach) z wykorzystaniem materiałów bezhalogenowych (przykładem jest duża wytrzymałość cieplna teflonu). Podczas spalania tworzywa halogenowe wydzielają jednak do atmosfery toksyczne i korozyjne gazy. Trujący dym jest szczególnie niebezpieczny w odizolowanych obiektach, jak na przykład na statkach, w pociągach lub na platformach wiertniczych. Ponadto w połączeniu z wodą (lub parą wodną) gazy te tworzą żrące ciecze (kwasy) niszczące urządzenia oraz mienie znajdujące się w pobliżu. Dlatego kable w instalacjach, które muszą spełniać normy przeciwpożarowe, powinny być zbudowane z materiałów bezhalogenowych (określanych jako: halogen free, zero halogen lub no halogen). Żyły przewodów wykonywane są najczęściej z miedzi. Metal ten pokrywa się zwykle powłoką z cyny, srebra lub niklu, przy czym powłoki cynowe stosowane są najpowszechniej. Zwiększają one odporność przewodów na korozję i ich lutowność oraz zmniejszają tarcie między żyłami. Przewody platerowane srebrem mogą być z kolei używane w wysokich temperaturach rzędu +150°C do +200°C oraz w zakresie dużych częstotliwości, w którym mniej tłumią przesyłane sygnały (dzięki dużej przewodności srebra, większej niż miedzi oraz efektowi naskórkowości).

Żyły przewodów wykonywane są najczęściej z miedzi. Metal ten pokrywa się zwykle powłoką z cyny, srebra lub niklu, przy czym powłoki cynowe stosowane są najpowszechniej. Zwiększają one odporność przewodów na korozję i ich lutowność oraz zmniejszają tarcie między żyłami. Przewody platerowane srebrem mogą być z kolei używane w wysokich temperaturach rzędu +150°C do +200°C oraz w zakresie dużych częstotliwości, w którym mniej tłumią przesyłane sygnały (dzięki dużej przewodności srebra, większej niż miedzi oraz efektowi naskórkowości). W jednej z amerykańskich elektrowni jądrowych nagłemu uszkodzeniu uległ kabel zasilający pompę chłodzącą, który zamontowano w tym zakładzie jeszcze w latach 60. ubiegłego wieku. Ponieważ kable tego typu były używane w jeszcze kilku instalacjach zakładu, wynajęto zewnętrzną firmę, która miała określić przyczyny awarii. Jej przedstawiciele otrzymali próbki kabli. Każdy z nich składał się z miedzianych żył, gumowej izolacji, ekranów z półprzewodzącego materiału, ekranu z folii metalizowanej oraz osłony zewnętrznej z PVC.

W jednej z amerykańskich elektrowni jądrowych nagłemu uszkodzeniu uległ kabel zasilający pompę chłodzącą, który zamontowano w tym zakładzie jeszcze w latach 60. ubiegłego wieku. Ponieważ kable tego typu były używane w jeszcze kilku instalacjach zakładu, wynajęto zewnętrzną firmę, która miała określić przyczyny awarii. Jej przedstawiciele otrzymali próbki kabli. Każdy z nich składał się z miedzianych żył, gumowej izolacji, ekranów z półprzewodzącego materiału, ekranu z folii metalizowanej oraz osłony zewnętrznej z PVC. W światłowodach informacje przesyłane są w formie impulsów świetlnych. Dzięki temu transmisja ta nie jest wrażliwa na zaburzenie elektromagnetyczne występujące w ich otoczeniu, również same światłowody takich nie emitują. Brak sygnałów elektrycznych zapewnia separację galwaniczną między węzłami sieci, choć oczywiście możliwe jest przesyłanie w praktyce tylko sygnałów cyfrowych.

W światłowodach informacje przesyłane są w formie impulsów świetlnych. Dzięki temu transmisja ta nie jest wrażliwa na zaburzenie elektromagnetyczne występujące w ich otoczeniu, również same światłowody takich nie emitują. Brak sygnałów elektrycznych zapewnia separację galwaniczną między węzłami sieci, choć oczywiście możliwe jest przesyłanie w praktyce tylko sygnałów cyfrowych. Przerwa między tubą a płaszczem wypełniona jest żelem o specjalnych właściwościach. Zwykle jego zadaniem jest niedopuszczenie do gromadzenia się wilgoci. Substancja ta ma przeważnie także właściwości tiksotropowe, tzn. jej lepkość zmienia się pod wpływem oddziaływań mechanicznych. Światłowody z włóknami zabezpieczonymi tubą luźną są wytrzymalsze na naprężenia osiowe, na które są narażone podczas układania w rurach kablowych oraz w instalacjach napowietrznych.

Przerwa między tubą a płaszczem wypełniona jest żelem o specjalnych właściwościach. Zwykle jego zadaniem jest niedopuszczenie do gromadzenia się wilgoci. Substancja ta ma przeważnie także właściwości tiksotropowe, tzn. jej lepkość zmienia się pod wpływem oddziaływań mechanicznych. Światłowody z włóknami zabezpieczonymi tubą luźną są wytrzymalsze na naprężenia osiowe, na które są narażone podczas układania w rurach kablowych oraz w instalacjach napowietrznych.