SŁOWA-KLUCZE: REDUNDANCJA, BEZPIECZEŃSTWO I INTEGRACJA

Najlepiej, gdy redundancja jest realizowana równocześnie na wielu poziomach. Obejmuje ona wtedy obwody zasilania, interfejsy, moduły i magistrale komunikacyjne, jednostki centralne, oraz kompletne urządzenia - od modułów I/O, przez kontrolery, stacje operatorskie i inżynierskie, po magistralę systemową (na przykład wykonaną w topologii podwójnego pierścienia), a także serwer i bazy danych.

Najlepiej, gdy redundancja jest realizowana równocześnie na wielu poziomach. Obejmuje ona wtedy obwody zasilania, interfejsy, moduły i magistrale komunikacyjne, jednostki centralne, oraz kompletne urządzenia - od modułów I/O, przez kontrolery, stacje operatorskie i inżynierskie, po magistralę systemową (na przykład wykonaną w topologii podwójnego pierścienia), a także serwer i bazy danych.

Redundantne komponenty muszą być zsynchronizowane. Stale trzeba także kontrolować ich stan, aby w razie uszkodzenia albo awarii głównego z nich automatycznie załączyć ten zapasowy. Komponenty redundantne często są dodatkowo rozdzielone fizycznie - przykładowo znajdują się w oddzielnych kasetach albo pomieszczeniach. Dzięki temu zapewnia się ciągłość pracy DCS-a także w razie zdarzeń losowych, takich jak choćby pożar.

Od kiedy "dzięki" robakowi Stuxnet okazało się, że nie tylko komputery prywatne, ale również instalacje przemysłowe są na celowniku hakerów, cyberbezpieczeństwo systemów sterowania i automatyki stale zyskuje na znaczeniu. Wybierając DCS, sprawdzić trzeba zatem, jakie rozwiązania je zwiększające w nim zaimplementowano.

Koniecznością są m.in.: uwierzytelnienie i autoryzacja użytkowników, użycie firewalla, oprogramowania antywirusowego oraz opcja automatycznego ograniczenia ruchu sieciowego, który może być generowany przez zainfekowaną stację w przypadku ataków typu DoS (Denial of Service). Dla zachowania ciągłości pracy systemu istotna jest także możliwość backupu archiwizowanych danych (w tym parametrów procesów, alarmów, raportów) na zewnętrzne nośniki danych i łatwość ich późniejszego odzyskiwania.

Następna kwestia, od której zależy sprawność sterowania przy użyciu DCS-a, to jego integracja z pozostałymi systemami informatycznymi używanymi w zakładzie. Chodzi przede wszystkim o systemy nadrzędne takie jak MES i ERP. Aby zapewnić taki pionowy przepływ danych od i do tych ostatnich przez system sterowania i wizualizacji aż do urządzeń polowych, wykorzystuje się m.in. komunikację w standardzie OPC (patrz: ramka).

OPC, czyli...

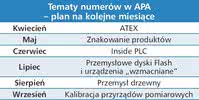

Dzięki temu specyfika serwera i klientów OPC pozostaje "ukryta", a dane udostępniane są w jednolitym, zestandaryzowanym formacie. Istnieje kilka wersji OPC, w tym m.in.: Data Access (OPC DA), Alarms & Events (OPC A&E), Batch, Historical Data Access (OPC HDA) oraz najnowsza - Unified Architecture (OPC UA). Więcej informacji można znaleźć w magazynie APA z października 2009, w którym temat numeru poświęcony był tematyce standardu OPC. |

DCS I SIS - RAZEM CZY OSOBNO?

Rys. 2. Różne stopnie integracji DCS i SIS

Jeżeli w fabryce działają inne systemy sterowania, można rozważyć ich włączenie do DCS-a. Nie zawsze jest to jednak najlepszym rozwiązaniem, co wyjaśniamy na przykładzie systemu bezpieczeństwa ( Safety Instrumented System, SIS). Jego zadaniem jest m.in. eliminowanie możliwości powstania niebezpiecznych sytuacji, a w razie gdy do nich dojdzie - kontrola zaistniałego ryzyka.

Gdy system sterowania i system bezpieczeństwa są oddzielne, połączone tylko bramą (rys. 2a), większość zadań i zasobów dubluje się - w tym m.in.: panele operatorskie, stacje robocze, sieć komunikacyjną, zasilanie, bazy danych i liczne narzędzia do konfiguracji, symulacyjne i diagnostyczne. Zwielokrotnieniu ulegają też czynności pracowników związane z nadzorem i utrzymaniem ruchu systemów. Stąd też pokusa połączenia systemu sterowania i bezpieczeństwa w obrębie jednej, wspólnej platformy sprzętowo-programowej jest zatem bardzo silna. Ma ona też duże uzasadnienie ekonomiczne. Jeżeli jednak nie zrealizuje się tego prawidłowo, oszczędności będą pozorne, bo uzyskane kosztem bezpieczeństwa procesu i personelu.

Dlatego też, chociaż systemy z jednym sterownikiem dla zadań sterownia i bezpieczeństwa są dostępne (rys. 2c), praktykuje się raczej integrację DCS-a i SIS (rys. 2b). Jej celem jest łatwość i wygoda ich użytkowania przy zachowaniu maksymalnej efektywności sterowania i najwyższego poziomu bezpieczeństwa.

Aby zapewnić to pierwsze, m.in. udostępnia się jeden punkt wprowadzania danych, które są dalej odpowiednio zapisywane do oddzielnych baz danych systemów DCS oraz SIS, a także wykorzystuje uniwersalne narzędzia konfiguracyjna, tzn. z blokami funkcyjnymi dla DCS-a i dla SIS-a. Skuteczność sterowania w sytuacjach wystąpienia zagrożenia uzyskuje się natomiast, zapewniając sprawną wymianę informacji między sterownikami obydwu systemów za pośrednictwem magistrali bezpieczeństwa (Safety Bus), tak aby ich reakcje wzajemnie ze sobą nie kolidowały.

Nie tylko DCS-yOsobom zainteresowanym tematyką sterowania i kontroli procesów polecamy, oprócz wymienionych dotychczas artykułów, wiele opracowań publikowanych w magazynie APA oraz na stronie www.automatykaB2B.pl. Takimi są m.in.:

|

...otwarty standard komunikacji (wymiany danych), który jest powszechnie wykorzystywany w systemach automatyki przemysłowej. Jest on używany do przesyłania informacji między serwerem OPC, który może być odpowiednim programem zainstalowanym na danym urządzeniu (na przykład serwerze w systemie DCS), a klientem OPC - np. systemem zewnętrznym (na przykład MES albo ERP).

...otwarty standard komunikacji (wymiany danych), który jest powszechnie wykorzystywany w systemach automatyki przemysłowej. Jest on używany do przesyłania informacji między serwerem OPC, który może być odpowiednim programem zainstalowanym na danym urządzeniu (na przykład serwerze w systemie DCS), a klientem OPC - np. systemem zewnętrznym (na przykład MES albo ERP). W doborze systemów DCS pomóc może śledzenie trendów rozwojowych z nimi związanych. Do takich należą obecnie m.in. popularyzacja łączności bezprzewodowej w urządzeniach I/O oraz wirtualizacja serwerów. Ta ostatnia jest przydatna zwłaszcza w wypadku zadań realizowanych w trybie offl ine - na przykład konfiguracji, symulacji, szkoleń.

W doborze systemów DCS pomóc może śledzenie trendów rozwojowych z nimi związanych. Do takich należą obecnie m.in. popularyzacja łączności bezprzewodowej w urządzeniach I/O oraz wirtualizacja serwerów. Ta ostatnia jest przydatna zwłaszcza w wypadku zadań realizowanych w trybie offl ine - na przykład konfiguracji, symulacji, szkoleń.