Każdy obiekt o temperaturze powyżej zera bezwzględnego emituje promieniowanie podczerwone. Jego natężenie zależy od temperatury ciała. Mierząc je, można zatem wyznaczyć tę ostatnią.

Każdy obiekt o temperaturze powyżej zera bezwzględnego emituje promieniowanie podczerwone. Jego natężenie zależy od temperatury ciała. Mierząc je, można zatem wyznaczyć tę ostatnią.

Promieniowanie podczerwone emitowane przez obiekt jest skupiane przez układ optyczny kamery termowizyjnej. Jego soczewki nie są wykonywane ze szkła, lecz z materiałów nieprzezroczystych dla światła widzialnego, które jednak dobrze przepuszczają promieniowanie cieplne.

Są to zwykle materiały półprzewodnikowe: krzem albo german. Po przejściu przez soczewkę promieniowanie pada na detektor w postaci matrycy czujników, które przetwarzają jego natężenie na sygnał elektryczny. Na jego podstawie wyznacza się temperaturę w różnych punktach. Jej poszczególnym wartościom przypisuje się inne kolory, tworząc skalę.

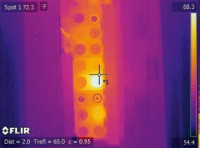

Z punktów pomiarowych składa się barwny obraz przedstawiający rozkład temperatur powierzchni poddawanej inspekcji (termogram). Kamera termowizyjna zatem nie tylko mierzy temperaturę w punkcie, ale pozwala porównać temperatury sąsiednich obszarów. Ułatwia to zlokalizowanie tych zbyt gorących albo za zimnych, będących z reguły oznaką jakiejś anomalii.

Najważniejszą częścią kamery jest detektor, czyli przetwornik energii promieniowania podczerwonego na inną wielkość fizyczną. To od niego bowiem przede wszystkim zależy czytelność termogramu.

JAK WAŻNA JEST ROZDZIELCZOŚĆ DETEKTORA?

Najważniejszym parametrem detektora jest jego rozdzielczość. Określa ona liczbę punktów pomiarowych, czyli liczbę sensorów w matrycy. Im jest ona większa, tym wyraźniejszy jest wynikowy obraz.

Nie należy przy tym sugerować się informacją o rozdzielczości wyświetlacza kamery - nawet największa nie zapewni dobrej jakości termogramu, jeżeli analogiczny parametr detektora promieniowania będzie mały. Im więcej ma on pikseli, tym niestety wyższa jest cena kamery termowizyjnej.

Jeżeli zatem priorytetem jest niski koszt, wybierać trzeba niestety wśród kamer o rozdzielczości 60×60 pikseli albo 120×120 pikseli. Rozróżnienie bardzo drobnych szczegółów na termogramie przez nie zarejestrowanym może jednak okazać się niemożliwe. Znacząco lepszą jakość obrazu jest w stanie zapewnić kamera termowizyjna już o rozdzielczości 320×240 pikseli. Jeśli wymagana jest bardzo duża dokładność obrazowania, warto przeznaczyć więcej środków na sprzęt o rozdzielczości 640×480 pikseli lub lepszy.

Inwestycja taka opłaci się, jeżeli uwzględni się to, że od liczby pikseli detektora zależy też łatwość, szybkość, a ostatecznie i wydajność inspekcji. Mając do dyspozycji kamerę o dużej rozdzielczości można bowiem wykonać od razu termogram całego, rozległego obszaru, z dużą szczegółowością.

Użyteczne funkcje kamer termowizyjnych

Możliwość zestawienia termogramu z obrazem rzeczywistym bardzo ułatwia interpretację tego pierwszego. Dlatego w kamery termowizyjne wbudowuje się kamery cyfrowe. Jeszcze większą pomocą jest funkcja łączenia obrazów termicznych z "normalnymi" przez wstawianie fragmentów tych pierwszych w drugie albo ich nakładanie na siebie. W zakresie wyposażenia dodatkowego warto sprawdzić, czy w kamerę wbudowano wskaźnik laserowy. Jeżeli tak, w trakcie jej użytkowania w każdej chwili wiadomo będzie dokładnie, w jakie miejsce obiektu poddawanego inspekcji skierowany jest obiektyw. Wymienne obiektywy także są zaletą. Te szerokokątne ułatwią rejestrację termogramów w ograniczonej przestrzeni, wówczas gdy trzeba objąć okiem kamery większy obszar, ale nie można się cofnąć, a teleobiektywy - pomiary na dużą odległość. Łączność Wi-Fi, dodatkowe interfejsy, lokalizacja dzięki GPS i oprogramowanie do analizowania zapisanych obrazów również będą przydatne. |

MNIEJSZA ROZDZIELCZOŚĆ, TO MNIEJSZA ODLEGŁOŚĆ

Aby uzyskać podobne informacje przy użyciu urządzenia o mniejszej rozdzielczości, trzeba niestety zarejestrować znacznie więcej obrazów, które potem powinno się analizować łącznie. W tym celu należy również bardziej zbliżyć się do obiektu inspekcji.

Aby uzyskać podobne informacje przy użyciu urządzenia o mniejszej rozdzielczości, trzeba niestety zarejestrować znacznie więcej obrazów, które potem powinno się analizować łącznie. W tym celu należy również bardziej zbliżyć się do obiektu inspekcji.

Przykładowo używając kamery termowizyjnej o rozdzielczości 640×480 pikseli, średniej wielkości obiekt przemysłowy można "zmieścić" na jednym termogramie, znajdując się od niego w odległości D. Jeżeli z kolei korzystamy z kamery o rozdzielczości 320×240, tzn. z detektorem o czterokrotnie mniejszej liczbie punktów pomiarowych niż ten pierwszy, dla uzyskania podobnie szczegółowego obrazu musimy zarejestrować cztery termogramy. Oprócz tego w tym celu należy zbliżyć się do obiektu na odległość o połowę krótszą.

Gdy z kolei używamy kamery termowizyjnej o rozdzielczości zaledwie 120×120 pikseli, konieczne jest wykonanie aż dwudziestu termogramów i to z odległości równej D/5. Oprócz tego, że dłużej potrwa ich rejestracja, a później analiza, zadanie to może również być, w przypadku obiektów o wysokiej temperaturze, pod wysokim napięciem albo trudnodostępnych, niebezpieczne, o ile nie zapewni się wykonującemu odpowiedniej ochrony (kombinezonu, butów, okularów, rękawic, itp.).

JAKIE INNE PARAMETRY SĄ ISTOTNE?

Ważnym parametrem kamer termowizyjnych jest też czułość temperaturowa. Charakteryzuje ona minimalną różnicę temperatur, jaką te urządzenia mogą rozróżnić oraz zobrazować. Kamery najwyższej klasy są w stanie wychwycić tę wielkość rzędu setnych części stopnia Celsjusza. Im większa jest czułość temperaturowa, tym mniejsza jest wykrywalna różnica temperatur. To pozwala z kolei wcześniej wykryć anomalię, nim jeszcze temperatura badanego obiektu wzrośnie do potencjalnie niebezpiecznej wartości.

Istotna jest też, jak w przypadku wszystkich przyrządów pomiarowych, dokładność. Margines błędu w kamerach najwyższej klasy jest rzędu ±1-2%. Wybierając to urządzenie, należy oprócz tego dopilnować, aby jej zakres pomiarowy pokrywał się z przedziałem spodziewanych temperatur. Ważna jest szybkość reakcji na zmianę temperatury i możliwość inspekcji obiektów w ruchu. Korzystanie z kamery na podczerwień ułatwiają ponadto różne ich dodatkowe funkcje oraz wyposażenie. Te najprzydatniejsze przedstawiamy w ramce.

ZALETY I WADY TERMOWIZJI W UTRZYMANIU RUCHU

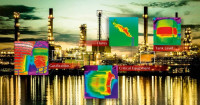

Termowizja jako narzędzie służb utrzymania ruchu ma wiele zalet. Najważniejsze to: inspekcja bez konieczności wyłączania urządzenia, bądź instalacji, z użycia, pomiar bezkontaktowy, nieniszczący, wykonywany z bezpiecznej odległości oraz dostępność w czasie rzeczywistym wyników, które nie wymagają przetwarzania w ogóle albo tylko w nieznacznym stopniu, a przy tym dają pełny obraz sytuacji.

Termowizja jako narzędzie służb utrzymania ruchu ma wiele zalet. Najważniejsze to: inspekcja bez konieczności wyłączania urządzenia, bądź instalacji, z użycia, pomiar bezkontaktowy, nieniszczący, wykonywany z bezpiecznej odległości oraz dostępność w czasie rzeczywistym wyników, które nie wymagają przetwarzania w ogóle albo tylko w nieznacznym stopniu, a przy tym dają pełny obraz sytuacji.

Ponadto kamery termowizyjne są łatwe w obsłudze, a pomiar trwa krótko. Dzięki temu szybko można wskazać przyczynę zaistniałego problemu. Oprócz tego za ich pomocą wiele anomalii w działaniu wyposażenia zakładów przemysłowych wykrywa się wcześniej, nim jeszcze ich skutki staną się widoczne lub odczuwalne.

Kamery termowizyjne są niestety dość drogie. Jeżeli obiekt badania jest ukryty za osłoną wykonaną z materiału nieprzepuszczającego promieniowania podczerwonego, na przykład szkła, pomiaru nie można dokonać bez jej usunięcia bądź otwarcia.

Dodatkowo do poprawnej interpretacji termogramu wymagana jest spora wiedza i doświadczenie. By go rozszyfrować, nie wystarczy bowiem odnieść się do skali temperaturowej. Trzeba dodatkowo uwzględnić specyfikę obiektu inspekcji, jego otoczenia i warunki, w jakich wykonano termogram.

JAKIE WŁAŚCIWOŚCI OBIEKTU SĄ ISTOTNE?

Najważniejsze właściwości obiektu badań to: przewodność cieplna, emisyjność oraz refleksyjność. Od pierwszej zależy szybkość, z jaką dany materiał rozgrzewa się i ulega schłodzeniu. Emisyjność charakteryzuje skuteczność, z jaką ciało emituje promieniowanie podczerwone, z kolei refleksyjność - to, jak silnie je odbija.

Dużą emisyjność mają dielektryki, takie jak m.in. guma, ceramika, szkło, z kolei metale, zwłaszcza polerowane, charakteryzuje duża refleksyjność. Parametry te zależą też m.in. od koloru powierzchni materiału oraz, na przykład w przypadku półprzezroczystych materiałów, również od ich grubości. Wartości emisyjności i refleksyjności różnych materiałów zamieszczane są w tablicach fizycznych albo w materiałach udostępnianych przez producentów kamer termowizyjnych.

Jak istotna jest znajomość tych parametrów dla wiarygodności oceny obrazu termograficznego, przekonać się można, mierząc rozkład temperatury metalowej obudowy, na którą naklejono pas czarnej taśmy elektroizolacyjnej. Intuicyjnie oczekujemy, że temperatura powierzchni taśmy oraz temperatura obudowy będą jednakowe.

Termowizja dla elektryków

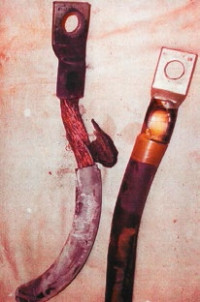

Zmieniło się to w momencie, kiedy jeden z pracowników dokonujących pomiaru wszedł do pomieszczenia głównej rozdzielni w jednej z części fabryki. Chociaż zasilanie w tym sektorze działało bez problemów od razu, jeszcze przed rejestracją obrazu termicznego rozdzielni, osoba ta zorientowała się, że instalacja elektryczna nie działa prawidłowo. W pomieszczeniu było bowiem bardzo gorąco w porównaniu do innych rozdzielni, które pracownik wcześniej badał. Z zewnątrz jednak wszystko wydawało się działać poprawnie i gdyby ta osoba nie miała punktu odniesienia, mogłaby wcale nie zauważyć, że w pomieszczeniu panuje aż tak wysoka temperatura, zwłaszcza przechodząc między kolejnymi halami produkcyjnymi, gdzie też jest ciepło. Na podstawie termogramu ustalono, że przyczyną problemu był jeden z kabli w jednej ze skrzynek zasilających. Po wyłączeniu zasilania tej sekcji zakładu sprawdzono jego stan. Jak się okazało, kabel miał tak poważnie zniszczoną izolację, że jego dalsze użytkowania groziłoby nie tylko przerwami w dostawach prądu, a zatem i przestojami w produkcji, ale i w ostateczności pożarem. Case study: Nagromadzenie problemów źródłem anomalii temperaturowych Dokładna analiza gorących punktów wykazała, że złącza okablowania są skorodowane i uległy poluzowaniu. Za prawdopodobną przyczynę tego drugiego uznano nadmierne wibracje maszyny spowodowane jej nierównomiernym ustawieniem oraz słabym zamocowanie do podłoża. Pokryte rdzą złącza wymieniono, a problematyczne urządzenie lepiej przymocowano. Mimo to niestety anomalii temperaturowej nie zlikwidowano. Na szczęście gorące punkty stały się na tyle chłodniejsze, że uznano, iż nie stanowią zagrożenia pożarowego. Nie zrezygnowano jednak z poszukiwania ich przyczyny. Ostatecznie przydatny okazał się analizator jakości energii elektrycznej. Używając go, wykryto w tej części instalacji silne zaburzenia harmoniczne. Ich źródłem okazała się ta sama maszyna, której wibracje luzowały połączenia kabli. Ze względu na już dość długi czas jej użytkowania i problemy, jakie powodowała, zdecydowano, że zamiast je rozwiązywać, lepiej wymienić ją na nową. |

EMISYJNOŚĆ I REFLEKSYJNOŚĆ A WIARYGODNOŚĆ POMIARU

Jeżeli w obudowie umieścimy źródło ciepła, które ogrzeje ją do temperatury powyżej temperatury otoczenia, na wyświetlaczu kamery termowizyjnej zauważymy, że taśma jest cieplejsza niż metal. Gdy obudowę od wewnątrz ochłodzimy do temperatury poniżej temperatury otoczenia, wstawiając do środka na przykład wentylator o dużej wydajności, zauważymy, że tym razem zimniejsza jest taśma. Wynika to z różnicy emisyjności materiału obudowy i taśmy. Dzięki dużej refleksyjności metal odbija w kierunku kamery promieniowanie cieplne z otoczenia. W rezultacie w pierwszym wypadku obudowa była widziana jako powierzchnia chłodniejsza.

Jeżeli w obudowie umieścimy źródło ciepła, które ogrzeje ją do temperatury powyżej temperatury otoczenia, na wyświetlaczu kamery termowizyjnej zauważymy, że taśma jest cieplejsza niż metal. Gdy obudowę od wewnątrz ochłodzimy do temperatury poniżej temperatury otoczenia, wstawiając do środka na przykład wentylator o dużej wydajności, zauważymy, że tym razem zimniejsza jest taśma. Wynika to z różnicy emisyjności materiału obudowy i taśmy. Dzięki dużej refleksyjności metal odbija w kierunku kamery promieniowanie cieplne z otoczenia. W rezultacie w pierwszym wypadku obudowa była widziana jako powierzchnia chłodniejsza.

Analogicznie, gdy temperatura otoczenia była wyższa niż rzeczywista temperatura obudowy, metal widziany był jako powierzchnia cieplejsza. W obu przypadkach lepszym wskaźnikiem rzeczywistej temperatury obudowy jest więc taśma izolacyjna, którą charakteryzuje duża emisyjność.

Wybierając kamerę termowizyjną, należy sprawdzić, czy istnieje możliwość ustawienia wartości współczynnika emisyjności. Zaletą będzie również funkcja kompensacji temperatury odbitej.

WPŁYW POGODY I KLIMATYZACJI

Wykonując pomiary termowizyjne na zewnątrz, liczyć się trzeba z dodatkowymi komplikacjami. Intensywność promieniowania docierającego do detektora kamery termowizyjnej zależy od warunków atmosferycznych, głównie wiatru i nasłonecznienia. To ostatnie jest źródłem odblasków i nagrzewa oświetlane powierzchnie. Dlatego przy silnym i długotrwałym nasłonecznieniu kilku obiektów sąsiadujących z tymi pozostającymi przez dłuższy czas w cieniu łatwo o błędną interpretację zarejestrowanych obrazów termicznych. Istotna jest też pora roku, kiedy wykonuje się badania.

Wiatr z kolei chłodzi obiekty, co też fałszuje wyniki pomiarów kamerą termowizyjną. Stąd zaleca się, by nie wykonywać takich badań przy wietrze wiejącym z prędkością większą niż 5 m/s. Z tego samego powodu nie należy ignorować wpływu klimatyzacji, kiedy pomiary wykonujemy w budynku. Jest to obecnie stały element nie tylko biur, ale też hal produkcyjnych.

Stąd łatwo przyzwyczaić się do jego pracy, a tym samym zacząć pomijać jego wpływ na wyniki pomiaru kamerą termowizyjną. Niekiedy może to być przyczyną konsternacji personelu wykonującego badania, jeśli przykładowo po otwarciu obudowy temperatura wcześniej wykrytych gorących punktów nagle gwałtownie zmaleje.

Termowizja w utrzymaniu ruchu

Aby wykryć przyczynę tego problemu, zdecydowano się na użycie kamery termowizyjnej. Badanie wykazało, że temperatura łożysk wentylatora w porównaniu do temperatury łożysk wentylatorów o podobnych rozmiarach zainstalowanych w innej, mniej krytycznej części linii produkcyjnej, jest za wysoka. Pierwszym działaniem zaradczym, na jakie się zdecydowano, była wymiana pasa. Niestety po uruchomieniu wentylatora łożyska nadal na termogramie były widoczne jako gorące punkty. Kolejnym krokiem było wyrównanie kół pasowych i kolejna wymiana pasa. Po włączeniu wentylatora znów wykonano termogram. Niestety ponownie okazało się, że nic się nie zmieniło. W związku z tym zmierzono przepływ powietrza na wylocie problematycznego wentylatora. Okazało się wtedy, że urządzenie to zasysało więcej powietrza, niż było to wymagane. Ostatecznie ustalono, że przyczyną było niedopasowanie kół, które były za małe. W ostatnim czasie bowiem wymieniono je, nie sprawdzając jednak, czy pasują do tego zespołu. W rezultacie łopatki wentylatora obracały się zbyt szybko. Problem ten udało się rozwiązać, montując nowe, większe koła, dopasowane do pasa. Temperatura łożysk spadła dzięki temu o prawie 50% w porównaniu do wartości rejestrowanych w czasie, gdy elementy te przegrzewały się. Oszczędności, które udało się uzyskać dzięki zachowaniu ciągłości produkcji, oszacowano na tysiące dolarów. Case study: Pozorny problem z zaworem Obsługa, podejrzewając jakaś anomalię, poprosiła dział utrzymania ruchu o zbadanie przy użyciu kamery termowizyjnej temperatury po obu stronach zaworu regulującego przepływ tego płynu. Termogram potwierdził przypuszczenie załogi, która była pewna, że zawór działa prawidłowo - przed i za nim temperatura oleju była bowiem jednakowa. Jak się w końcu okazało, popsuł się czujnik ciśnienia tego płynu. Gdyby nie skorzystano z kamery termowizyjnej w celu ustalenia, czy zawór w pełni się otwierał, należałoby odłączyć przewody olejowe. Wiązałoby się to z długim przestojem w produkcji, a przez to i znacznymi stratami finansowymi. |

PORADY PRAKTYCZNE

Wykonując badania kamerą termowizyjną, należy przestrzegać kilku praktycznych wytycznych. Na przykład w przypadku maszyn elektrycznych należy je przeprowadzać, wtedy gdy maszyna pracuje co najmniej przy 40% typowego obciążenia, a najlepiej przy obciążeniu maksymalnym. Za bazę do porównań dla obrazów termicznych rejestrowanych przy kolejnych inspekcjach należy używać profilu temperaturowego wyznaczonego dla urządzenia dopiero co oddanego do użytku albo bezpośrednio po przeglądzie, w czasie którego m.in. nasmarowano łożyska oraz sprawdzono izolację.

Wykonując badania kamerą termowizyjną, należy przestrzegać kilku praktycznych wytycznych. Na przykład w przypadku maszyn elektrycznych należy je przeprowadzać, wtedy gdy maszyna pracuje co najmniej przy 40% typowego obciążenia, a najlepiej przy obciążeniu maksymalnym. Za bazę do porównań dla obrazów termicznych rejestrowanych przy kolejnych inspekcjach należy używać profilu temperaturowego wyznaczonego dla urządzenia dopiero co oddanego do użytku albo bezpośrednio po przeglądzie, w czasie którego m.in. nasmarowano łożyska oraz sprawdzono izolację.

Wtedy najłatwiej wykryć wszelkie anomalie i rzetelnie ocenić ich wpływ na funkcjonowanie maszyny. Warto rejestrować obrazy termiczne urządzenia regularnie. Uzyskujemy wówczas dodatkowy punkt odniesienia w analizie stanu jego podzespołów. Łatwiejsze jest wtedy określenie, czy przyczyną jest nagła awaria, czy dany komponent z powodu stopniowego zużywania się już od dłuższego czasu wyróżniał się na obrazie termowizyjnym podwyższoną lub zbyt niską temperaturą.

TERMOWIZJA W UTRZYMANIU RUCHU

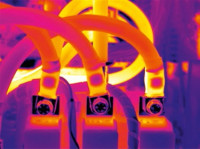

Liczne są przykłady komponentów linii produkcyjnych, w przypadku których za pomocą kamery termowizyjnej można znaleźć przyczynę przegrzewania się uniemożliwiającego jej płynne działanie. Są to m.in. elementy układów przeniesienia napędu, na przykład łańcuchy i koła łańcuchowe oraz pasy i koła pasowe. W tych ostatnich ciepło jest wydzielane na skutek tarcia w czasie przesuwania się pasa po kole, jak również wewnętrznego tarcia pasa spowodowanego jego ciągłym naprężeniem.

W normalnych warunkach powietrze chłodzi pas, a rozkład temperatury koła pasowego i pasa są równomierne. Jeśli jednak zespół ten nie funkcjonuje prawidłowo, w jego obrazie termicznym widoczne będą gorące obszary. Najczęściej pas nagrzewa się, gdy w czasie pracy ześlizguje się z koła. Przyczyną może być niedopasowanie tych elementów spowodowane m.in. tym, że pochodzą z różnych zestawów. Newralgicznym komponentem maszyn są również łożyska. Jedną z najczęstszych przyczyn przegrzewania się tych elementów jest ich nierównomierne obciążenie.

Czym się różni detektor termiczny od fotonowego?Detektory używane w kamerach termowizyjnych dzieli się m.in. ze względu na długość fali promieniowania, na którą reagują. Najpopularniejsze są te krótkofalowe (Short Wave, SW) i długofalowe (Long Wave, LW). Zakres detektorów krótkofalowych wynosi typowo od 2 do 5 µm, a długofalowych od 8 do 14 µm. Producenci kamer termowizyjnych przedziały te wybierają nieprzypadkowo - promieniowanie o tych długościach fal jest najsłabiej tłumione w atmosferze. Ze względu na temperaturę pracy detektory dzieli się na chłodzone oraz niechłodzone, a w zależności od zasady działania - na termiczne oraz fotonowe. W pierwszych promieniowanie podczerwone jest pochłaniane przez element pomiarowy, który z tego powodu nagrzewa się. Zmienia to jego właściwości fizyczne - w detektorach termicznych piroelektrycznych wewnętrzną polaryzację elektryczną, a w bolometrach - rezystancję. W tych fotonowych z kolei w wyniku absorpcji energii fotonów promieniowania cieplnego zmienia się przewodność elektryczna. |

DIAGNOSTYKA TERMOWIZYJNA SILNIKÓW I ROZWIĄZYWANIE PROBLEMÓW

Taka sytuacja może wystąpić m.in. wówczas, kiedy urządzenie, którego częścią są łożyska, jest ustawione w innej pozycji niż fabrycznie zalecana. Czasem postępuje się tak, żeby zaoszczędzić powierzchnię roboczą stanowiska. Wtedy bez inspekcji termowizyjnej, która wykryje problem z łożyskami, trudno się domyślić, dlaczego dane urządzenie nie działa tak, jak powinno.

Taka sytuacja może wystąpić m.in. wówczas, kiedy urządzenie, którego częścią są łożyska, jest ustawione w innej pozycji niż fabrycznie zalecana. Czasem postępuje się tak, żeby zaoszczędzić powierzchnię roboczą stanowiska. Wtedy bez inspekcji termowizyjnej, która wykryje problem z łożyskami, trudno się domyślić, dlaczego dane urządzenie nie działa tak, jak powinno.

Newralgicznym elementem linii produkcyjnych są też silniki. W ich przypadku analiza termogramu pozwala wykryć m.in. przegrzewanie się na skutek zaburzonego przepływu powietrza w obudowie zazwyczaj w wyniku problemów z chłodzeniem, występowanie wyładowań niezupełnych, przebicie izolacji wirnika lub stojana, uszkodzenie albo zatarcie łożysk, niewspółosiowość wałów sprzęgła i uszkodzenie lub przerwanie połączeń elektrycznych.

Niektóre z nich rozwiązać można od ręki doraźnie - na przykład problem z chłodzeniem silnika. O ile nie zakłóci to funkcjonowania całej instalacji, pomóc może chwilowe wyłączenie urządzenia i wyczyszczenie wlotów powietrza chłodzącego. W przypadku gdy obraz z kamery termowizyjnej jednoznacznie wskazuje na problem z łożyskami, rozwiązania są zazwyczaj dwa: wymiana albo nasmarowanie.

Kamery termowizyjne - przykłady

Szczególnym przypadkiem jest diagnostyka anomalii w instalacjach elektrycznych. Najczęstszymi ich przyczynami są: niezrównoważenie faz, przeciążenie, błędne połączenie, harmoniczne oraz okablowanie, które jest niedokładnie zamocowane, obluzowane, nadmiernie napięte, przerwane albo te ze skorodowanymi złączami. W obrazie termowizyjnym instalacji można też zlokalizować bezpiecznik bliski przepalenia, już przepalony o temperaturze znacznie niższej niż pozostałe lub z obluzowanym zaciskiem. W ramce przedstawiamy przykłady zastosowań termowizji w diagnostyce instalacji elektrycznych. Monika Jaworowska

Spis treści

Powiązane treści

Prognoza dla rynku pomiarów termowizyjnych

Najmniejsze kamery termowizyjne w przemyśle

Testo 882 - kamera termowizyjna z detektorem 320×240 pikseli

Bosch wprowadza funkcję alarmu temperaturowego do kamer termowizyjnych

Pomiary wibracji w utrzymaniu ruchu. Inspekcja termowizyjna i wibrodiagnostyka w utrzymaniu ruchu zakładów przemysłowych, część 2

Seminarium - Termowizja, termografia w budownictwie, energoelektryce, utrzymaniu ruchu

Przedsiębiorcy wdrażają metodykę predykcyjnego utrzymania ruchu

W Wałbrzychu odbyła się konferencja techniczna dla specjalistów Utrzymania Ruchu

Utrzymanie ruchu i pomiary

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Przydatną funkcją kamer termowizyjnych jest możliwość ustawienia przez operatora kamery zakresu temperatur, które mają być uwzględnione na termogramie. Jeżeli zawęzi on taki przedział, małe różnice temperatur zostaną uwydatnione. Inaczej, przy dużej rozpiętości tej wielkości, elementy obrazu będą tylko ogólnie podzielone na dwie grupy: ciepłe i zimne.

Przydatną funkcją kamer termowizyjnych jest możliwość ustawienia przez operatora kamery zakresu temperatur, które mają być uwzględnione na termogramie. Jeżeli zawęzi on taki przedział, małe różnice temperatur zostaną uwydatnione. Inaczej, przy dużej rozpiętości tej wielkości, elementy obrazu będą tylko ogólnie podzielone na dwie grupy: ciepłe i zimne. Case study: Przypadkowe odkrycie pozwoliło uniknąć pożaru

Case study: Przypadkowe odkrycie pozwoliło uniknąć pożaru Case study: Zaniedbanie skutkujące przegrzaniem łożysk

Case study: Zaniedbanie skutkujące przegrzaniem łożysk  Kamera termowizyjna Flir E4 - Rozdzielczość detektora: 80×60 pikseli, czułość termiczna: <150 mK, częstotliwość odświeżania: 9 Hz, rozdzielczość przestrzenna IFOV: 10,3 mrad, obiektyw w standardzie: 45×34, minimalna odległość ostrzenia: 0,5, wyświetlacz: 3", aparat cyfrowy, funkcja obraz w obrazie.

Kamera termowizyjna Flir E4 - Rozdzielczość detektora: 80×60 pikseli, czułość termiczna: <150 mK, częstotliwość odświeżania: 9 Hz, rozdzielczość przestrzenna IFOV: 10,3 mrad, obiektyw w standardzie: 45×34, minimalna odległość ostrzenia: 0,5, wyświetlacz: 3", aparat cyfrowy, funkcja obraz w obrazie. Kamera termowizyjna Fluke TiX560 - Rozdzielczość detektora: 320×240 pikseli, czułość termiczna: <45 mK, częstotliwość odświeżania: 60 lub 9 Hz, dokładność ±2°C lub 2%, rozdzielczość przestrzenna IFOV: 1,31 mrad (obiektyw standardowy), 0,65 mrad (teleobiektyw), 2,62 mrad (obiektyw szerokokątny), minimalna odległość pomiar: 15 cm, wyświetlacz: 5,7", obraz w obrazie, wskaźnik laserowy, dalmierz laserowy.

Kamera termowizyjna Fluke TiX560 - Rozdzielczość detektora: 320×240 pikseli, czułość termiczna: <45 mK, częstotliwość odświeżania: 60 lub 9 Hz, dokładność ±2°C lub 2%, rozdzielczość przestrzenna IFOV: 1,31 mrad (obiektyw standardowy), 0,65 mrad (teleobiektyw), 2,62 mrad (obiektyw szerokokątny), minimalna odległość pomiar: 15 cm, wyświetlacz: 5,7", obraz w obrazie, wskaźnik laserowy, dalmierz laserowy. Kamera termowizyjna KT-160 - Rozdzielczość detektora: 160×120 pikseli, czułość termiczna: 0,1°C przy 30°C, częstotliwość odświeżania: 50/60 Hz, dokładność ±2°C lub 2%, pole pomiarowe FOV / ogniskowa: 20,6°×15,5° / 11 mm (obiektyw standardowy), 7,6°×5,7° / 30 mm (obiektywy opcjonalne), minimalna odległość pomiaru: 20 cm, wskaźnik laserowy, regulacja emisyjności.

Kamera termowizyjna KT-160 - Rozdzielczość detektora: 160×120 pikseli, czułość termiczna: 0,1°C przy 30°C, częstotliwość odświeżania: 50/60 Hz, dokładność ±2°C lub 2%, pole pomiarowe FOV / ogniskowa: 20,6°×15,5° / 11 mm (obiektyw standardowy), 7,6°×5,7° / 30 mm (obiektywy opcjonalne), minimalna odległość pomiaru: 20 cm, wskaźnik laserowy, regulacja emisyjności. W podjęciu decyzji pomóc mogą dodatkowe pomiary - na przykład badania wibrodiagnostyczne, przydatne również, kiedy podejrzewamy przesunięcie wałów w sprzęgle. Po wyłączeniu silnika problem ten można rozwiązać, korzystając z mechanicznych albo laserowych przyrządów do osiowania. Dodatkowe mierniki - na przykład multimetr, miernik cęgowy lub analizator jakości energii elektrycznej, są z kolei użyteczne, jeżeli źródłem problemów może być przeciążenie silnika. W ramce przedstawiamy przykłady zastosowań termowizji w utrzymaniu ruchu.

W podjęciu decyzji pomóc mogą dodatkowe pomiary - na przykład badania wibrodiagnostyczne, przydatne również, kiedy podejrzewamy przesunięcie wałów w sprzęgle. Po wyłączeniu silnika problem ten można rozwiązać, korzystając z mechanicznych albo laserowych przyrządów do osiowania. Dodatkowe mierniki - na przykład multimetr, miernik cęgowy lub analizator jakości energii elektrycznej, są z kolei użyteczne, jeżeli źródłem problemów może być przeciążenie silnika. W ramce przedstawiamy przykłady zastosowań termowizji w utrzymaniu ruchu.