CZĘŚĆ 1. POMIARY I AUTOMATYKA W TARTAKU

Drewno po dostarczeniu do tartaku poddaje się obróbce. Składa się ona z kilku etapów, z których pierwszym jest okorowanie pni, a kolejnym ich segregacja. Drewno klasyfikuje się ze względu na: gatunek, wymiary pni (średnicę, długość) i ich jakość. Selekcji dokonuje się, gdyż te o podobnych rozmiarach można łatwiej i szybciej transportować, zaś uwzględniając ich jakość, rzadziej trzeba korygować sposób cięcia, nie tracąc przy tym wiele surowca i uzyskując jednorodny gatunkowo wyrób.

Taki później łatwiej sprzedać, niż drewno o zróżnicowanej jakości. Następny etap to suszenie desek. Jest on wymagany, aby uzyskać w nich zawartość wilgoci odpowiednią do warunków, w jakich będą użytkowane. Właściwie przeprowadzone suszenie ma wiele zalet.

Pozbawione nadmiaru wody drewno jest lżejsze, w wypadku pewnych gatunków drzew nawet o połowę, niż mokre. Ułatwia to transport desek i zmniejsza jego koszty. Przede wszystkim jednak suszenie polepsza właściwości użytkowe drewna. Dzięki temu w produkcie końcowym, na przykład meblach, będzie się ono mniej kurczyć lub pęcznieć, gdy zmieniać się będzie wilgotność otoczenia.

Suche drewno jest twardsze, trwalsze i rzadziej pęka. To z kolei ułatwia jego wycinanie na wymiar, obróbkę mechaniczną oraz zbijanie i sklejanie desek ze sobą. Ponadto im mniejsza zawartość wilgoci, tym trudniej o rozwój pleśni i grzybów i skuteczniejsze jest działanie powłok, które zabezpieczają deski przed próchnicą i ognioochronnych.

Suche drewno zapewnia także lepszą izolację termiczną. Dalej szerzej przedstawiamy rozwiązania z zakresu pomiarów, automatyki i maszyn specjalistycznych, z których korzysta się na kolejnych etapach obróbki drewna w tartakach.

PRZEGLĄD MASZYN DO USUWANIA KORY

Do zakładu przerobu drewna pnie dostarcza się pokryte korą. Ma to na celu ich jak najdłuższą ochronę przed uszkodzeniem przez sprzęt ciężki w czasie transportu, przeładowywania albo wykonywania innych zadań, wymagających manipulowania nimi. W tartaku korę usuwa się używając specjalistycznych maszyn.

Do zakładu przerobu drewna pnie dostarcza się pokryte korą. Ma to na celu ich jak najdłuższą ochronę przed uszkodzeniem przez sprzęt ciężki w czasie transportu, przeładowywania albo wykonywania innych zadań, wymagających manipulowania nimi. W tartaku korę usuwa się używając specjalistycznych maszyn.

Przykładem są urządzenia zbudowane z wewnątrz prążkowanych, obracających się bębnów, do środka których wkłada się pnie. Kora jest z nich usuwana przez ścieranie w wyniku tarcia drzew o bęben i o siebie nawzajem. Ten typ maszyn okorowujących najlepiej sprawdza się w zdejmowaniu kory z wielu pni małych rozmiarów. Nie jest on jednak tak popularny, jak inne.

Zalicza się do nich maszyny zbudowane z głowic okorowujących, które obracając się, zdzierają korę z pni na nich układanych. Korzysta się z nich zwykle w obróbce drewna twardego. Ich wadą jest wolna praca, wymagają też nadzoru człowieka, który przesuwa głowice wzdłuż pnia. Zaletą są natomiast niskie koszty.

Miękkie drewno okorowuje się w maszynach, w których warstwę wierzchnią z pni zrywa zestaw obrotowych noży. Przypominają one temperówkę. Spośród wymienionych są najszybsze, dlatego korzysta się z nich w dużych tartakach. Ich zaletą jest też to, że można regulować siłę nacisku noży odpowiednio do grubości i typu kory.

Niestety, wymagają pozycjonowania pni w celu nakierowania ich na środek pierścienia noży. Linię okorowania należy w związku z tym wyposażyć w system czujników. Zwiększa to koszty, jednak dzięki temu nie jest wymagany stały nadzór operatora.

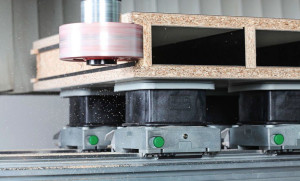

Case study 1: Automatyzacja cięcia płyt wiórowychPewien niemiecki producent mebli kuchennych, rozwijając działalność, stale powiększał asortyment. Z czasem z powodu rosnącej liczby modeli mebli, dostępnych w wielu rozmiarach oraz zestawach, zarządzanie stanem magazynów stało się zbyt drogie. To skłoniło kierownictwo firmy do szukania rozwiązań pozwalających produkować stosownie do liczby zamówień na bieżąco i bez opóźnień, bez konieczności gromadzenia nadmiernych zapasów. Taką możliwość zapewnić mogła tylko automatyzacja najbardziej czasochłonnych etapów oraz tych, na których produkowanych jest najwięcej części mebli zalegających później w magazynach. Jednym z takich było wycinanie frontów szafek kuchennych. Zwrócono wówczas uwagę na zaprezentowane podczas targów branżowych zrobotyzowane stanowisko do cięcia płyt wiórowych. Nie od razu zdecydowano się na jego zakup, poprzedziły go dwa lata analiz i planowania. Ostatecznie pod koniec 2015 zostało ono zainstalowane w jednym z zakładów firmy. Stanowisko zintegrowano ze zautomatyzowaną linią transportu płyt z magazynu. Poza tym działa ono całkowicie autonomicznie, a składa się z piły oraz robota przemysłowego, z ramieniem wyposażonym w przyssawkę i kamerę, z przegubami z możliwością obrotu o 360º. Robot odpowiada za manipulowanie płytami w celu ich odpowiedniego ustawiania względem nieruchomych ostrzy na podstawie informacji z nadrzędnego systemu sterowania i danych ze zintegrowanego systemu wizyjnego. Może on obracać płytami o różnych rozmiarach oraz we wszystkich kierunkach. Po przycięciu do kształtu według projektu są one znakowane etykietami z kodem kreskowym, dzięki czemu można je śledzić na kolejnych etapach produkcji. Ponadto robot tymczasowo odkłada na półkę ścinki, które nadają się do późniejszego wykorzystania. Niedawno dokupiono podobne zrobotyzowane stanowisko do cięcia desek, z których zbijany jest stelaż mebli. Dzięki tym inwestycjom w ciągu kilku lat udało się znacznie ograniczyć powierzchnię magazynową, która służy obecnie w zasadzie tylko do przechowywania akcesoriów do montażu mebli dostarczanych przez zewnętrzne firmy. Przyniosło to duże oszczędności, a dodatkowo uzyskano większą elastyczność w zakresie zmian asortymentu. |

JAK ZMIERZYĆ GRUBOŚĆ PNI?

W następnym etapie, poprzedzającym grupowanie pni, należy określić ich wymiary i ocenić jakość. Znajdują w tym zastosowanie różne techniki pomiarowe. Jedną z nich jest obrazowanie 3D przy użyciu laserowych skanerów triangulacyjnych.

Główne komponenty tych urządzeń to: źródło światła (dioda laserowa), układ optyczny i detektor (kamera). Zasada ich pracy jest następująca: promieniowanie laserowe po przejściu przez układ soczewek w głowicy skanera wyświetla na drewnie plamkę lub linię świetlną. Jej obraz zostaje zarejestrowany przez kamerę.

Ponieważ linie łączące w przestrzeni detektor, diodę i punkt na obiekcie tworzą trójkąt prostokątny, w oparciu o odpowiednie zależności trygonometryczne wyznaczany jest kąt padania wiązki odbitej, a następnie odległość dzieląca pień i diodę.

Gdy zmienia się ona wraz ze zmianą kształtu kłód, obraz plamki świetlnej ulega proporcjonalnemu przesunięciu. Dookoła przenośnika, którym transportowane jest drewno, rozmieszcza się zwykle kilka skanerów. Zbierają one dane o kolejnych przekrojach pni, z których rekonstruowany jest ich trójwymiarowy obraz.

INSPEKCJA JAKOŚCI PROMIENIAMI RTG

Tą metodą można też odtworzyć kształt kłód pokrytych korą, wykorzystując fakt różnicy stopnia rozproszenia światła laserowego przez nią i "czyste" drewno. Na tej zasadzie wykrywa się także uszkodzenia w drewnie już pociętym na deski, sęki i inne defekty będą się bowiem, tak jak kora, wyróżniać na obrazie 3D.

Skanery trójwymiarowe nie dostarczają jednak informacji o wadach we wnętrzu pni. Aby sprawdzić, czy nie występują w nich, oprócz sęków, na przykład przebarwienia, zgnilizny, nierównomierności szerokości słojów, zabitki (martwice), zakorki (wrośnięta kora) i pęcherze żywiczne między słojami, trzeba przeprowadzić inspekcję rentgenowską, wykonać badanie ultradźwiękami, za pomocą mikrofal albo wibracji.

W przypadku tej pierwszej wykorzystuje się to, że promieniowanie rentgenowskie ma specyficzną właściwość, przenika bowiem przez materiały, które są nieprzezroczyste dla światła widzialnego. Stopień przepuszczalności zależy od gęstości materiału, im jest ona większa, tym mniejsza ilość promieniowania przez niego przenika.

Różnym wartościom jego natężenia na obrazie obiektu odpowiadają inne odcienie szarości. Pozwala to rozpoznać na nim defekty i jest pomocne w badaniu struktury drewna, na przykład w określaniu wzoru słojów.

Jak zmierzyć zawartość wilgoci w drewnie?Wartość tytułowej wielkości mierzy się metodami elektrycznymi i nieelektrycznymi. Do drugich zalicza się technikę suszarkowo-wagową (grawimetryczną). Polega ona na badaniu próbek, które pobiera się z desek kontrolnych wybieranych losowo z danej partii. Następnie waży się je, żeby ustalić ich początkową masę. Kolejnym krokiem jest ogrzanie próbek i ich ponowne zważenie. Znając różnicę masy próbki przed i po osuszeniu, można określić zawartość wilgoci. Metoda grawimetryczna jest prosta i tania, lecz wolna. Ponadto wyniki są obarczone błędem dodatnim, gdyż w trakcie suszenia ulatniają się, poza wodą, inne związki lotne, na przykład olejki eteryczne. Nieprecyzyjne jest też założenie, że w trakcie suszenia odparowuje cała wilgoć zawarta w próbce. Metody elektryczne opierają się na zależności rezystancji oraz pojemności elektrycznej drewna od stopnia jego zawilgocenia. W przemyśle najpopularniejsze są mierniki rezystancyjne. Pomiar przy ich użyciu polega na wetknięciu w deskę dwóch lub trzech, jeżeli przeprowadza się kompensację temperaturową, elektrod. Jest on szybki i nie niszczy, poza miejscem wbicia elektrod, produktu. Niestety jest on wiarygodny tylko w zakresie do 30% zawartości wilgoci, bowiem jedynie w tym higroskopijnym przedziale rezystancja drewna zmienia się odwrotnie proporcjonalnie do stopnia zawilgocenia. Powyżej następuje nasycenie, przez co pomiary są obarczone bardzo dużym błędem. Ograniczenie to nie dotyczy mierników pojemnościowych. Są również dokładniejsze. Ponadto ich elektrody wystarczy przyłożyć do drewna. Wadą jest natomiast zależność wskazań mierników tego typu od gęstości drewna. |

JAK EFEKTYWNIE CIĄĆ DREWNO NA DESKI?

Pnie drzew rozcina się po łuku. W ten sposób ogranicza się straty drewna na wyrównywanie, z którymi trzeba by się liczyć, chcąc prosto ciąć powyginane kłody. Dotyczy to zwłaszcza tych o mniejszych średnicach.

Pnie drzew rozcina się po łuku. W ten sposób ogranicza się straty drewna na wyrównywanie, z którymi trzeba by się liczyć, chcąc prosto ciąć powyginane kłody. Dotyczy to zwłaszcza tych o mniejszych średnicach.

Rozcinanie po łuku realizuje się w ten sposób, że dla każdego kawałka drewna wyznacza się ścieżkę cięcia zoptymalizowaną pod kątem jakości i wytrzymałości desek, przy możliwie najmniejszej stracie surowca. Dwie pierwsze cechy uzyskuje się, omijając defekty i podążając za wzorem słojów. Otrzymane w ten sposób zakrzywione deski są później prostowane w czasie suszenia.

Rozcinanie drewna po łuku jest przeważnie realizowane na jeden z dwóch sposobów. W pierwszym manipuluje się pniami naprowadzanymi na stacjonarne piły, natomiast w drugiej metodzie przesuwa się ostrza. Optymalny profil ich ruchu jest wyznaczany na podstawie danych na przykład ze skanera laserowego oraz stacji inspekcji rentgenowskiej. W sterowniku ostrzy jest on zestawiany z aktualną pozycją piły, która jest następnie regulowana odpowiednio do wyniku tego porównania.

Kolejnym krokiem jest suszenie. Jest to proces wieloetapowy, w którym wstępnie woda z desek może być odparowywana na wolnym powietrzu. W tym celu układa się je na dworze rzędami w stosy. Aby umożliwić swobodne przepływanie powietrza, które odprowadza wilgoć, ich warstwy oddziela się od siebie węższymi i grubszymi listwami układanymi w poprzek rzędu. Separatorów tych używa się wielokrotnie, dopóki się do tego nadają.

ZALETY I OGRANICZENIA SUSZENIA NA POWIETRZU

Rozkładanie separatorów jest zazwyczaj zautomatyzowane. W tym celu korzysta się ze specjalnej maszyny, którą załadowuje się listewkami. Jej podajnik ustawiony jest wzdłuż palety, na której składowane są stosy desek. Częścią maszyny jest system wizyjny kontrolujący jakość listewek. Wykrywa on te separatory, które ze względu na przykład na niewłaściwe wymiary, kształt albo uszkodzenia mogłyby zablokować maszynę. Są one automatycznie odrzucane.

Zaletą suszenia na wolnym powietrzu jest oszczędność energii, największym ograniczeniem zaś całkowity brak kontroli nad warunkami, w jakich przebiega. W związku z tym w zimie wilgoć z desek będzie odparowywać powoli, a w lecie suche i gorące powietrze może przesuszyć drewno.

Wiosną natomiast, kiedy jest ciepło, wilgotno i przy słabym wietrze, łatwiej rozwijają się grzyby i pleśń. Wadą jest także czas suszenia, który w zależności od warunków, gatunku drzewa i grubości desek może wynosić od kilkunastu do nawet kilkuset dni.

Alternatywą jest odparowywanie wilgoci przy wymuszonym obiegu powietrza. Deski składuje się wówczas w zamkniętym pomieszczeniu, do którego wentylatory wtłaczają podgrzewane powietrze. Zwiększa to kontrolę nad przebiegiem suszenia i znacząco je skraca.

Case study 2: Robot sortującyW pewnym francuskim zakładzie, który specjalizuje się w produkcji mebli biurowych, szukano sposobu na zapewnienie płynności między kolejnymi etapami produkcji, która poprawiłaby jej wydajność, elastyczność i bezpieczeństwo, bez angażowania dodatkowego personelu. Wąskie gardło występowało między docinaniem płyt wiórowych na wymiar, laminowaniem ich boków i krawędzi a stanowiskiem montażu mebli. Zdecydowano, że potrzebny jest bufor, w którym płyty, posortowane według rozmiarów i typów, mogłyby być tymczasowo przechowywane. Zrealizowano go jako stanowisko zrobotyzowane. Robota zainstalowano na środku stanowiska, na podeście między dwoma przenośnikami. Jednym z nich płyty docierają z działu produkcji, natomiast drugim są przenoszone do działu montażu. Dookoła ustawiono stojaki. W odpowiednie z nich, w zależności od rozmiaru lub rodzaju, są wkładane płyty. System sterowania tym stanowiskiem analizuje aktualne tempo produkcji oraz przestoje. Na tej podstawie wysyła robotowi informację o akcji, jaką powinien wykonać. W zależności od sytuacji maszyna może: się zatrzymać i nie robić nic, jeśli dany panel powinien zostać przetransportowany na stanowisko montażu, odłożyć go na właściwą półkę, jeżeli chwilowo jest niepotrzebny albo też wyjąć z danej półki akurat potrzebną płytę i umieścić ją na przenośniku. Wiele zadań na stanowisku montażu również jest zautomatyzowanych, w tym m.in.: nakładanie kleju w otwory montażowe, wkładanie w nie kołków i dokręcanie śrub. Pozostałe są wykonywane przez pracowników. |

CZYM JEST SUSZARNIA?

Wstępnie osuszone drewno przenosi się do suszarni. Jest to termicznie izolowana komora, w której deski suszy się w cyklach. Warunki w niej panujące (temperatura, wilgotność, natężenie przepływu powietrza) są cały czas monitorowane i na bieżąco regulowane. Suszyć należy tak szybko, jak tylko jest to możliwe w wypadku danego gatunku drzewa, grubości deski i wymagań końcowego wyrobu, za wolne odprowadzanie wilgoci jest bowiem nieopłacalne i prowadzi do rozwoju grzybów i pleśni.

Wstępnie osuszone drewno przenosi się do suszarni. Jest to termicznie izolowana komora, w której deski suszy się w cyklach. Warunki w niej panujące (temperatura, wilgotność, natężenie przepływu powietrza) są cały czas monitorowane i na bieżąco regulowane. Suszyć należy tak szybko, jak tylko jest to możliwe w wypadku danego gatunku drzewa, grubości deski i wymagań końcowego wyrobu, za wolne odprowadzanie wilgoci jest bowiem nieopłacalne i prowadzi do rozwoju grzybów i pleśni.

Temperatura i wilgotność względna w komorze są zmieniane stopniowo w kolejnych etapach cyklu. Przeważnie tę pierwszą wielkość stale się zwiększa, jednocześnie zmniejszając drugą. Można także utrzymywać stałą temperaturę, a zmniejszać wilgotność. Niektóre gatunki drewna trzeba natomiast suszyć przy obu wielkościach niezmiennych. Szybkość przepływu powietrza jest zwykle stała.

Temperaturę i wilgotność reguluje się na podstawie wcześniej ustalonego planu, w określonych odstępach czasu, na podstawie okresowych pomiarów zawartości wilgoci w drewnie, metodami, których przegląd przedstawiamy w ramce lub opierając się na obserwacji stanu desek. Szczególną uwagę zwraca się na objawy świadczące o nadmiernych naprężeniach drewna, m.in. jego pęknięcia, wypaczenia albo pęcznienie.

Konsekwencje trudnych warunków dla maszyn i ludziUrządzenia używane w branży drzewnej i meblarskiej są narażone na trudne warunki. Najuciążliwsze są silne wibracje towarzyszące na przykład szybkiemu rozcinaniu pni oraz pył i kurz unoszące się w powietrzu. Aby zapewnić niezawodność działania oraz trwałość elementów elektronicznych oraz hydraulicznych, powinno się je więc właściwie zabezpieczyć. Przykładowe rozwiązania stosowane w komponentach dla przemysłu drzewnego i meblarskiego to: ograniczenie liczby elementów elektronicznych, a dla tych niezbędnych użycie specjalnych, antywibracyjnych zabezpieczeń, obudowy o wysokim stopniu ochrony przed pyłem, wzmocnione złącza kablowe, ograniczenie liczby kabli oraz specjalne uszczelnienia siłowników redukujące tarcie. Nie tylko dla maszyn, ale i ludzi hale produkcyjne w branży drzewnej i meblarskiej są miejscami niebezpiecznymi. Są oni tam narażeni na m.in.: wdychanie pyłów oraz środków chemicznych używanych w obróbce drewna (kleje, lakiery, żywice), uszkodzenia różnych części ciała przez narzędzia tnące, oczu i skóry przez opiłki, wybuchy pyłu drzewnego, przygniecenie przez ciężkie pnie, stos desek lub płyt. Dlatego pracownicy muszą korzystać z odpowiednich środków ochrony osobistej, a pomieszczenia muszą być dobrze wentylowane i odpylane. |

PRZYKŁADOWY CYKL SUSZENIA

W typowej suszarni można wyróżnić kilka głównych komponentów. Są to: sterowniki, komputer z oprogramowaniem do wizualizacji procesu, nagrzewnice, które ogrzewają powietrze, kominki wentylacyjne usuwające z suszarni powietrze nasycone różnymi substancjami wydzielanymi podczas suszenia drewna, na przykład olejkami żywicznymi i dostarczające czyste powietrze, wentylatory, które zapewniają cyrkulację powietrza, dysze nawilżające powietrze oraz czujniki temperatury i wilgotności drewna oraz powietrza.

Przykładowy cykl pracy suszarni może być następujący: na początku drewno jest nagrzewane z szybkością, która zależy od jego grubości, aż do przekroczenia określonej temperatury. Później przez pewien czas powietrze jest nawilżane.

W fazie suszenia właściwego warunki są zmieniane na podstawie wyników pomiarów wilgotności drewna, aż do momentu osiągnięcia zadanej wartości tej wielkości. Następnie powietrze znów się nawilża w celu wyrównania zawartości wilgoci w drewnie i zmniejszenia jego wewnętrznych naprężeń. Suszenie kończy się, kiedy temperatura drewna spada do zadanej wartości.

CZĘŚĆ 2. PRODUKCJA MEBLI

Deski wyprodukowane w tartaku są wykorzystywane jako materiał budowlany i wykończeniowy. Ważnym klientem tych zakładów jest również przemysł meblarski. Z drewna wykonuje się wiele części, z których składa się meble. Na przykład w przypadku mebli tapicerowanych z desek jest zbijany szkielet ich stelaża. Jest to pierwszy etap produkcji na przykład kanap i foteli z obiciem, które wykonuje się z tkaniny, na przykład weluru, albo skórzanym.

Konstrukcja nośna mebla ma wpływ na jego trwałość oraz wygodę i bezpieczeństwo użytkowania. W jej produkcję bywa zaangażowanych nawet kilka działów zakładu. Jednym z nich jest stolarnia. W tym dziale zgodnie z projektem na wymiar przycinane i dopasowywane są drewniane elementy stelaża, które wykonuje się z desek i różnego rodzaju płyt drewnianych, na przykład płyty pilśniowej, którą m.in. przybija się jako dno w skrzyniach tapczanów i wersalek.

Następnie w stelażu montuje się wyposażenie dodatkowe, na przykład okucia, pasy oraz sprężyny. Gotową konstrukcję nośną okleja się elastyczną pianką poliuretanową, a ją następnie przykrywa się watoliną.

Ta pierwsza jest jednym z ważniejszych niedrewnianych materiałów do produkcji mebli, od którego zależy ich trwałość i komfort użytkowników. Pianka poliuretanowa wnosi także duży wkład w cenę mebli - może on sięgać nawet kilkudziesięciu procent.

Z CZEGO PRODUKUJE SIĘ PIANKĘ POLIURETANOWĄ?

Pianka poliuretanowa powstaje w wyniku reakcji poliestrów albo polieterów oraz izocyjanianów, przy udziale wody. Proces produkcji zazwyczaj rozpoczyna się od wymieszania wymienionych substancji w postaci ciekłej w agregacie, a następnie wylaniu z niego uzyskanej tym sposobem mieszaniny na formę umieszczoną na ruchomym transporterze.

Pianka poliuretanowa powstaje w wyniku reakcji poliestrów albo polieterów oraz izocyjanianów, przy udziale wody. Proces produkcji zazwyczaj rozpoczyna się od wymieszania wymienionych substancji w postaci ciekłej w agregacie, a następnie wylaniu z niego uzyskanej tym sposobem mieszaniny na formę umieszczoną na ruchomym transporterze.

W wyniku reakcji chemicznej izocyjanianu z wodą powstaje dwutlenek węgla. To dzięki jego obecności pianka ulega spienieniu. Niektórzy producenci w celu uzyskania lżejszego produktu końcowego o mniejszej gęstości stosują dodatkowy środek spieniający w postaci ciekłego CO2.

Spienienie powoduje rozrost materiału, w miarę jak jest on przesuwany na przenośniku. Po kilku metrach pianka uzyskuje docelowe wymiary, tworząc bloki. Są one wówczas cięte na krótsze kawałki, w zależności od potrzeb. Umieszcza się je w magazynie, gdzie ich struktura ulega utwardzeniu.

Case study 3: Zautomatyzowana linia laminowaniaW pewnym włoskim zakładzie produkującym laminowane płyty na zamówienie producentów mebli pokojowych szukano sposobu na przeorganizowanie produkcji w taki sposób, aby poprawić jej wydajność i elastyczność, ale bez konieczności zmiany liczby pracowników. Chciano uniknąć zarówno zwolnień, jak i zatrudniania nowego personelu. W tym celu zdecydowano się większość zadań zautomatyzować, a pracowników przeszkolić w zakresie nadzoru nad przebiegiem produkcji. Ręcznie realizowana jest obecnie jedynie wstępna obróbka, polegająca na wykonaniu prostszych cięć płyt. Zadaniem pracownika jest również naklejenie na każdy panel automatycznie dla niego wygenerowanej w systemie nadrzędnym i wydrukowanej etykiety. Jest to krok bardzo ważny, a przez to obowiązkowy, bowiem informacje o dalszych etapach obróbki danego panelu są przez urządzenia na linii zautomatyzowanej odczytywane z centralnej bazy danych na podstawie jego numeru zapisanego na etykiecie. Nieoznakowane panele nie są rozpoznawane przez system i są uznawane za odpady. Płyty są transportowane na przenośniku. Dalej stacjonarny czytnik kodów kreskowych odczytuje ich oznakowanie. Na tej podstawie, nim kolejne panele dotrą do stanowiska oklejania ich boków i krawędzi, jego podajniki zostają automatycznie załadowane arkuszami i rolkami z paskami oklein o odpowiednim wzorze oraz wymiarach. Następnie laminat jest docinany do rozmiaru płyty, a potem zostaje w nie obustronnie wprasowywany. Oklejone panele docierają na linię pakowania. Zanim jednak zostaną tam przetransportowane, na tym stanowisku automatycznie, odpowiednio dla zapisanego w etykiecie numeru pozwalającego rozpoznać model płyt, podajnik zostaje załadowany odpowiednim typem opakowań, na których wcześniej zostaje wydrukowana stosowna informacja. Pudełka są następnie automatycznie składane. Kolejnym etapem jest przełożenie do nich paneli, czym zajmuje się robot pakujący. Przedostatnim krokiem jest kontrola jakości. Sprawdzana jest kompletność informacji na pudełku oraz jego stan. Opakowania rozdarte wraz z zawartością są odrzucane. Trafiają potem na linię przepakowywania, czym zajmują się już pracownicy. Na koniec robot paletyzujący przekłada zapakowane panele na palety. |

PRODUKCJA CIĄGŁA ALBO BLOKOWA

Oprócz opisanego ciągłego procesu produkcyjnego można również wytwarzać piankę od razu w blokach. Ten sposób sprawdza się, jeśli celem jest uzyskanie szerokiego asortymentu. Wówczas do materiałów bazowych każdej partii dodawane są składniki, dzięki którym pianka uzyskuje specjalne właściwości.

W sprzedaży są m.in.: pianki wysokoelastyczne, wyróżniające się dużą sprężystością, trudnopalne, których składnikiem są uniepalniacze oraz bardzo twarde i ciężkie, o dużej gęstości. Przykładowym zastosowaniem tych lekkich są meble ogrodowe, a standardowych, w zależności od gęstości: wyściółki obić, oparć, podłokietniki, zagłówki (poniżej 25 kg/m³), oparcia i wyściółki w meblach ze sprężynami (powyżej 25 kg/m³), siedzenia, materace (30 kg/m³ i większe).

Z pianek wysokoelastycznych z kolei wykonuje się zwykle meble i materace o podwyższonym poziomie wygody, a z trudnopalnych na przykład meble używane w miejscach publicznych (kina, szpitale).

KOLEJNE ETAPY. CIĘCIE CNC

W międzyczasie materiał obicia, tkanina albo skóra, zostaje pocięty na fragmenty, z których w szwalni zszywany jest pokrowiec. Następnie poszycie i stelaż trafiają do tapicerni, gdzie szkielet obudowany pianką zostaje obity pokrowcem. W tym dziale są również wykonywane wszystkie niezbędne prace wykończeniowe. Meble, które uzyskały ostateczny kształt, przechodzą jeszcze kontrolę jakości, a później zostają zapakowane.

Jak wynika z tego opisu, częstym działaniem na różnych etapach produkcji mebli tapicerowanych jest cięcie. Rozcinane i wycinane są różne materiały, nie tylko drewno, ale i pianka oraz materiały na obicie. Wykonywane są cięcia zarówno prostoliniowe, jak i krzywoliniowe. Do pierwszych używa się pił, natomiast w drugich zastosowanie znajdują maszyny sterowane numerycznie.

Obrabiarki CNC poza cięciem często są wykorzystywane także do jednoczesnego wiercenia w drewnianych płytach otworów montażowych i żłobienia rowków, na przykład na prowadnice szuflad. Oszczędza to czas i zapewnia większą precyzję i powtarzalność wykonania tych detali konstrukcyjnych.

CZYM JEST NESTING?

Dodatkowe korzyści ze zrealizowania wielu zadań w obrębie jednej maszyny to mniejsze wydatki na inne wyposażenie zakładu i więcej wolnego miejsca w hali produkcyjnej. Aby z kolei poza tym zapobiec marnotrawieniu materiału, na tym etapie wdraża się technikę nestingu (zagnieżdżania).

Dodatkowe korzyści ze zrealizowania wielu zadań w obrębie jednej maszyny to mniejsze wydatki na inne wyposażenie zakładu i więcej wolnego miejsca w hali produkcyjnej. Aby z kolei poza tym zapobiec marnotrawieniu materiału, na tym etapie wdraża się technikę nestingu (zagnieżdżania).

Nesting polega na takim rozmieszczeniu elementów do wycięcia na dostępnej powierzchni płyty, aby pozostało na niej jak najmniej niewykorzystanego miejsca. Podobnie postępuje się w życiu codziennym, na przykład wycinając ciastka foremkami. Nesting można również przyrównać do układania puzzli.

Dzięki temu w jednym cyklu pracy maszyny wycinane są od razu wszystkie elementy, nie trzeba zatem angażować pracowników, by zmienili ułożenie płyty do kolejnych cięć, a ilość powstałych przy tym odpadów jest minimalna. Nesting znajduje zastosowanie przy wycinaniu kształtów nieregularnych, które wymagają cięć krzywoliniowych, jak i tych regularnych, wykrawanych cięciami prostymi.

Efektywność rozplanowania elementów zależy od skuteczności algorytmów zaimplementowanych w oprogramowaniu realizującym zadanie nestingu. W przypadku większych przedsiębiorstw o uzyskaniu rzeczywistych oszczędności decyduje dodatkowo wymiana informacji między taką aplikacją a system przyjmowania i zarządzania zamówieniami.

JAK SIĘ PRODUKUJE PŁYTY WIÓROWE?

Poza surowym drewnem ważnym materiałem do budowy mebli są laminowane płyty wiórowe. Z płyt tego typu wykonuje się m.in.: korpusy, fronty oraz drzwi przesuwne. W ich produkcji można wyróżnić dwa zasadnicze etapy. Pierwszym jest produkcja surowych płyt wiórowych.

Warto od razu pokreślić, że jest to ekologiczny materiał, płyty tego typu są bowiem wytwarzane również z cząstek drewna, na które przetwarzane są odpady drzewne powstałe przy innych procesach jego przetwórstwa. W zależności od przeznaczenia produkuje się płyty wiórowe jednowarstwowe albo trójwarstwowe. Do budowy mebli częściej używa się tych drugich.

Produkcja płyt wiórowych też jest procesem wieloetapowym. Jego pierwszym krokiem jest rozdrobnienie drewna i/lub drewnianych odpadów w specjalnych maszynach. Wióry, które będą dalej przetwarzane, w zależności od technologii produkcji oraz wymagań jakościowych stawianych produktowi końcowemu dzieli się ze względu na wielkość, grubość, płaskość.

Następnie suszy się je. Wcześniej jednak dzieli się je jeszcze w zależności od warstwy płyty, która z nich powstanie. Jest to konieczne, gdyż wilgotność wewnętrznej warstwy nie powinna przekraczać określonej wartości. W związku z tym wióry na warstwę zewnętrzną mogą być szybciej ogrzewane, a potem schładzane, natomiast te na warstwę wewnętrzną są ogrzewane wolniej, przetrzymuje się je w suszarce dłużej, a potem stopniowo ochładza.

NA CZYM POLEGA LAMINOWANIE?

W kolejnym etapie wióry spryskuje się żywicą, co powoduje ich sklejenie się. Taką mieszankę umieszcza się w prasie. W maszynie tej, pod wpływem wysokiej temperatury i ciśnienia, zlepione lepikiem wióry ulegają sprasowaniu. Podobnie jak w przypadku pianki poliuretanowej, potrzebny jest czas na utwardzenie się materiału. Gdy płyty są gotowe, poddaje się je obróbce wykończeniowej (cięciu, szlifowaniu).

Drugim etapem jest laminowanie surowych płyt wiórowych. Dzięki niemu uzyskuje się materiał odporny na promieniowanie słoneczne, a dzięki strukturze trójwarstwowej także niepodlegający odkształceniom, wysuszeniu, pękaniu ani wyboczeniu z powodu różnicy temperatur i wilgotności.

Pierwszym krokiem w procesie laminowania jest zaimpregnowanie żywicą papieru, który wcześniej został zadrukowany dekoracyjnym wzorem. Następnie jest on docinany na wymiar płyty, a potem zostaje w nią obustronnie wprasowywany. Po przejściu kontroli jakości laminowane płyty wiórowe są gotowe do sprzedaży.

ROBOTY W BRANŻY DRZEWNEJ I MEBLARSKIEJ

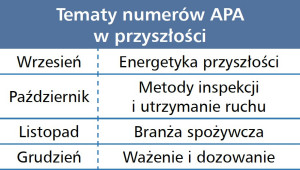

Tematy numerów APA w przyszłości

Poza korzystaniem ze zautomatyzowanych linii produkcyjnych w przemyśle drzewnym, jak i meblowym coraz więcej zadań powierza się do wykonywania robotom przemysłowym. Można podzielić je na trzy grupy: transport, montaż i obróbkę. Najczęściej maszyny te zastępują człowieka w tym pierwszym.

Przykładem jest paletyzacja desek i ładowanie maszyn, okorowujących albo tnących. Najwięcej zadań montażu roboty realizują w przemyśle meblarskim. Przykłady to: sklejanie, skręcanie i składanie mebli.

W zakresie obróbki roboty sprawdzają się z kolei m.in. w wycinaniu kształtów, emaliowaniu blatów, szlifowaniu oraz polerowaniu drewna. W ramkach przedstawiamy przykład wykorzystania robotów przemysłowych w produkcji mebli.

Monika Jaworowska