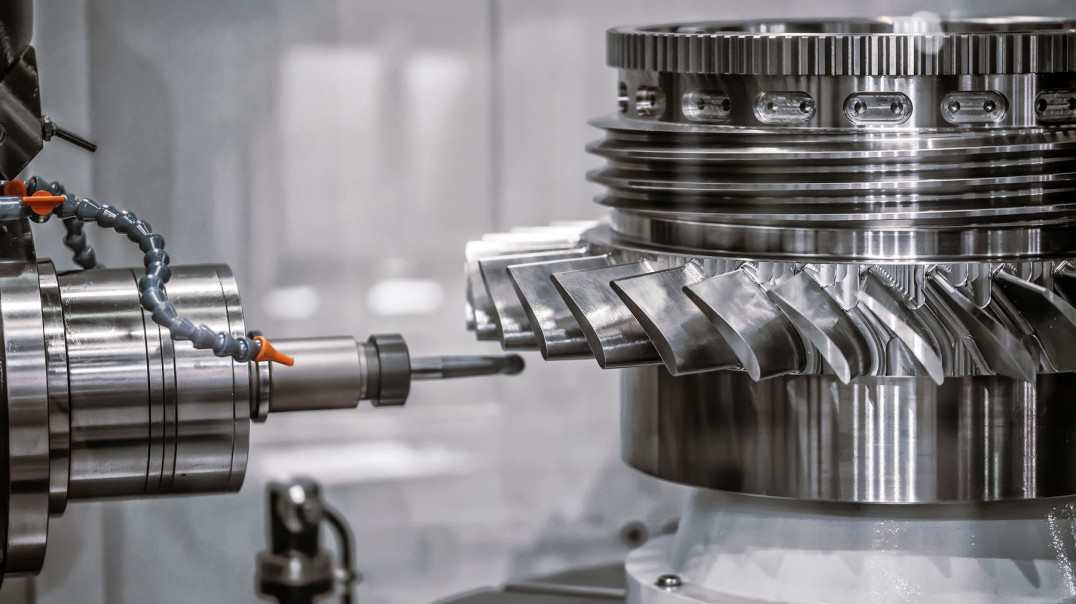

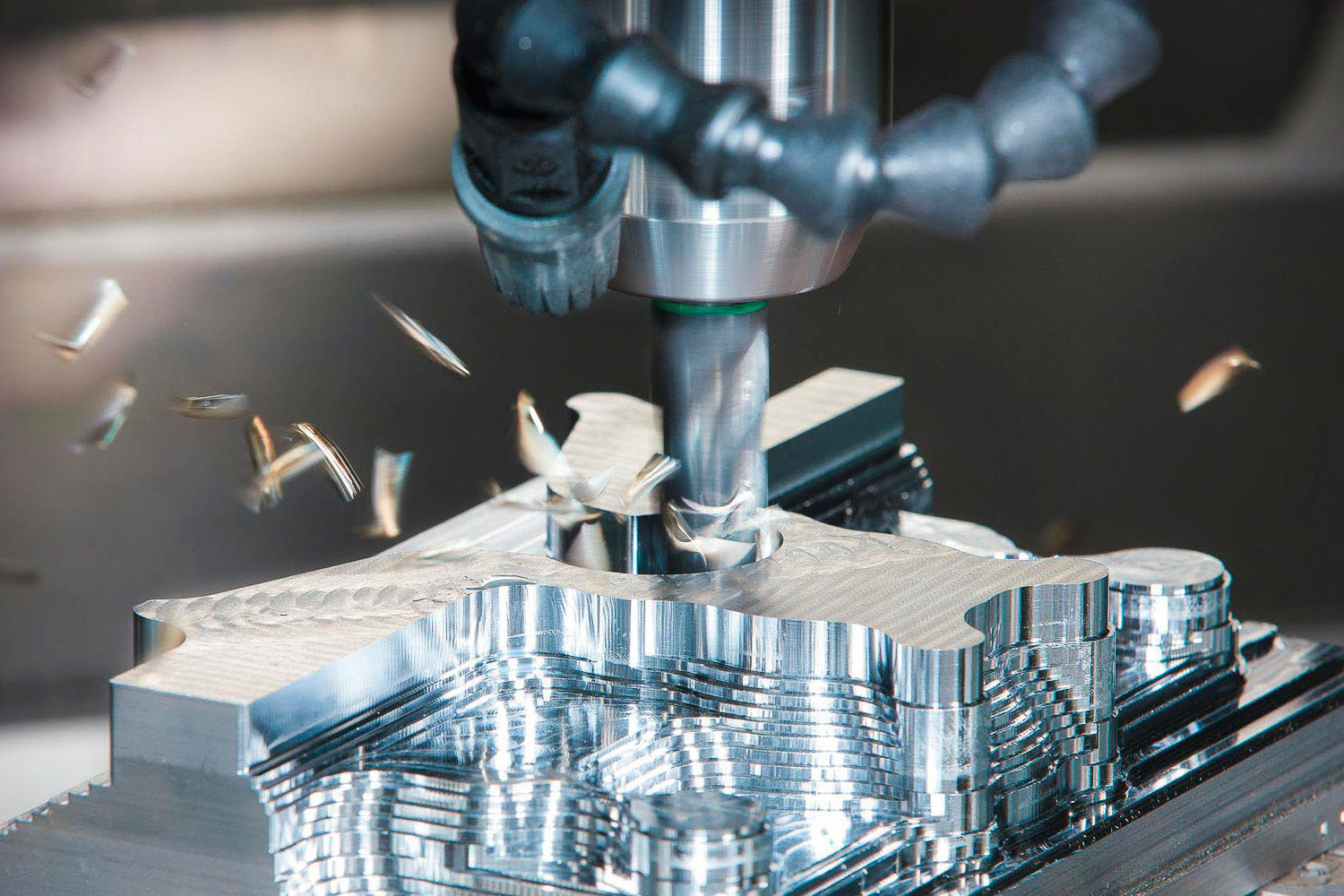

Jak wspomnieliśmy na wstępie, tytułowa metoda ma zastosowanie głównie w obróbce skrawaniem. Jest to subtraktywna technika produkcji, w której części wykonuje się przez sukcesywne usuwanie warstw materiału z pełnego bloku przy użyciu różnego rodzaju narzędzi tnących. Sposób formowania przedmiotu ma wpływ na wymagania projektowe obróbki CNC oraz jej zalety i ograniczenia w porównaniu z konkurencyjnymi metodami produkcji. Te ostatnie przedstawiamy w pierwszej kolejności. Znajomość korzyści i słabszych stron obróbki CNC jest bowiem kluczowa dla podjęcia decyzji o tym, czy jest to odpowiednia technika produkcji przy danych wymaganiach.

JAKIE SĄ ZALETY OBRÓBKI CNC?

Detale wykonywane przez obrabiarki sterowane komputerowo charakteryzują się bardzo dobrymi właściwościami fizycznymi, zasadniczo takimi samymi, jakie ma ich materiał bazowy, ponieważ skrawanie ich nie modyfikuje. Oprócz tego w praktyce każdy materiał o odpowiedniej twardości może zostać poddany takiej obróbce.

Zapewnia to elastyczność projektową, pozwalając wybrać taki materiał, którego właściwości będą najlepiej spełniać wymagania danego zastosowania. Dalej w artykule podpowiadamy, czym się kierować, podejmując decyzję w tym zakresie. Obróbka CNC zapewnia również wysoką jakość wykończenia, dużą dokładność wymiarową detali oraz powtarzalność ich wykonania.

Obróbka CNC czy druk 3D?Istnieje kilka technologii produkcji konkurencyjnych względem obróbki CNC. Są to: formowanie wtryskowe, odlewanie oraz druk 3D. Ze względu na popularyzowanie się w ostatnim czasie tego trzeciego, to właśnie wytwarzanie addytywne uważane jest za główną alternatywę obróbki CNC. W praktyce jednak detale, które można bez problemu wykonać "tradycyjnie" metodą subtraktywną, są poddawane obróbce CNC, zaś druk 3D jest zalecany do wdrożenia w następujących "specjalnych" przypadkach.

Jednym z nich jest sytuacja, w której przedmiot ma na tyle złożoną geometrię, że jej wykonanie przekracza możliwości obrabiarek sterowanych komputerowo. Wytarzanie addytywne jest lepszą opcją również wówczas, kiedy zależy nam na czasie realizacji zlecenia. Wymóg obniżenia kosztów dla krótkich serii wyrobów to kolejny powód rezygnacji z obróbki CNC na rzecz druku 3D, który w takim przypadku jest z reguły tańszy. Generalnie zresztą przy niewielkiej, typowo mniejszej niż 10, liczbie sztuk przedmiotów lepiej jest je wydrukować, niż uruchamiać centrum obróbcze CNC. Druk 3D jest też czasem koniecznością, jeżeli na przykład obróbka subtraktywna danego typu materiału, jak m.in. nadstopów metali czy tworzywa TPU, wiąże się z licznymi komplikacjami. |

EFEKTY SKALI

Ze względu na wysoki poziom automatyzacji obróbka CNC jest konkurencyjna cenowo zarówno w produkcji małej, jak i średniej liczby wyrobów. Bardziej, niż na przykład w produkcji addytywnej, z którą szersze porównanie przedstawiamy w ramkach, jest bowiem w tym przypadku odczuwalny efekt skali. Sprawia on, że mimo stosunkowo dużego kosztu rozruchu obrabiarki, po rozłożeniu go na większą liczbę wyrobów, cena jednostkowa nie jest wygórowana – możliwe jest jej zmniejszenie nawet o kilkadziesiąt procent przy kilkunastu detalach w porównaniu do kosztu produkcji pojedynczej sztuki. Jednocześnie koszt uruchomienia obróbki CNC jest mniejszy w porównaniu z metodami formowania wtryskowego czy wykonywania odlewów, które są opłacalne tylko przy produkcji liczonej w tysiącach sztuk. Do zalet obrabiarek sterowanych komputerowo można również zaliczyć stosunkowo szybki czas produkcji.

OGRANICZENIA OBRÓBKI CNC

Ponieważ obrabiarki CNC działają na zasadzie usuwania kolejnych warstw materiału z pełnego bloku, narzędzie tnące powinno mieć dostęp do wszystkich niezbędnych powierzchni. Narzuca to nie tylko liczne ograniczenia projektowe, ale liczyć się należy też z brakiem możliwości wykonania pewnych geometrii.

Nawet jednak w przypadku, gdy bardziej skomplikowane kształty są wykonalne, mogą wymagać niestandardowego osprzętu albo specjalnych rozwiązań, na przykład obróbki wieloosiowej czy ręcznego obracania albo wyrównywania przedmiotu. Dwa ostatnie utrudnienia zmniejszają dokładność wymiarową. Im większy jest stopień złożoności projektu, tym zwykle większy jest także koszt jego realizacji.

Obróbka CNC czy druk 3D?Ciąg dalszy

Duża dokładność wymiarowa, wysoka jakość wykończenia i powtarzalność to najważniejsze zalety obróbki CNC, zarówno przedmiotów o małych, jak i dużych rozmiarach. Należy jednak pamiętać, że ze względu na kształt narzędzia tnącego wewnętrzne rogi są zaokrąglane. Z drugiej strony kanty zewnętrzne mają ostre krawędzie. Również wykonanie cienkich ścianek nie jest problemem. Dokładność wymiarowa druku 3D zależy od jego konkretnej technologii. Jeżeli chodzi o minimalną grubość ścianek drukowanych części, jest ona ograniczona rozmiarem elementu roboczego, na przykład średnicą dyszy w technologii FDM lub rozmiarem plamki laserowej w technologii SLS. Ze względu na specyfikę wytwarzania addytywnego linie kolejnych warstw materiału mogą być widoczne, zwłaszcza na zakrzywionych powierzchniach. Ograniczony jest również maksymalny rozmiar drukowanego przedmiotu. |

OBRABIARKI CNC – PRZEGLĄD TYPÓW

Jeśli jednak zdecydujemy się na zakup obrabiarki CNC, przed jego dokonaniem powinniśmy się zapoznać z zaletami i ograniczeniami ich podstawowych typów. Klasyfikuje się je ze względu na różne kryteria. Najważniejszymi z nich są: sposób pozycjonowania / przemieszczania narzędzia roboczego, sposób regulacji parametrów jego ruchu oraz liczba osi.

Do pierwszej kategorii zaliczane są obrabiarki ze sterowaniem punktowym (pozycjonowaniem). W ich przypadku celem sterowania jest ustawienie narzędzia w określonym miejscu względem obiektu poddawanego obróbce. Na efekt końcowy nie ma natomiast wpływu to, po jakim torze osiągnie ono pozycję docelową, ani to, z jaką prędkością do niej dotrze.

Sterowanie punktowe jest w porównaniu z innymi najprostsze. Jest ono wykorzystywane przede wszystkim w operacjach na otworach, w których najważniejsze jest precyzyjne wypozycjonowanie narzędzia nad otworem albo miejscem jego wykonania. Punktowo są zatem sterowane obrabiarki, w których narzędziem roboczym jest na przykład wiertło, wybijak albo gwintownica.

STEROWANIE PUNKTOWE W PRAKTYCE

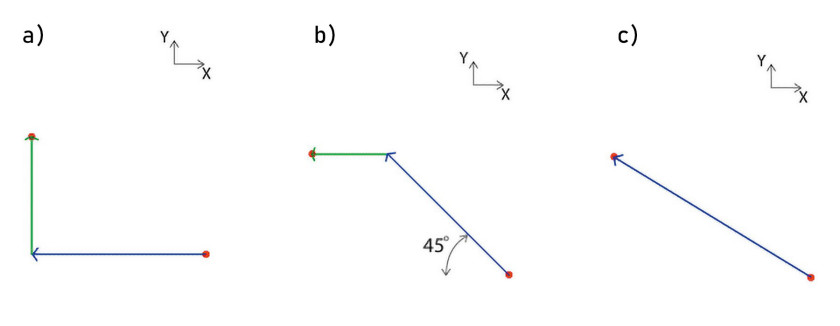

Generalnie dla uzyskania największej wydajności typowo narzędzie przemieszcza się z największą możliwą prędkością. Jeśli natomiast chodzi o drogę, którą pokonuje ono w celu osiągnięcia pozycji docelowej, wykonywane są różne sekwencje kroków (rys. 1).

Na rysunku 1a przedstawiono pierwszą możliwość. W tym przypadku kolejno pokonywane odcinki są wzajemnie prostopadłe, a zarazem równoległe do właściwych osi, X i Y, układu pozycjonowania.

W tym trybie narzędzie najpierw przesuwa się wzdłuż osi X, nie zmieniając swojego położenia względem osi Y do momentu dotarcia do punktu o określonej współrzędnej na osi X. Następnie analogicznie osiągany jest punkt o zadanej współrzędnej na osi Y. Ten sposób dotarcia do pozycji docelowej jest najwolniejszy w porównaniu z tymi, które przedstawiamy dalej.

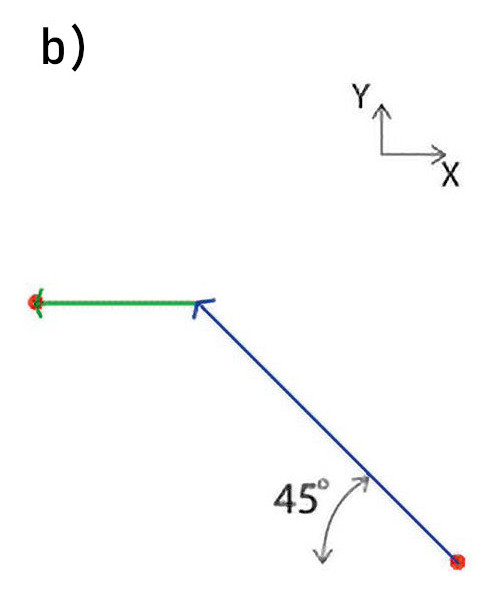

ŚCIEŻKI ALTERNATYWNE

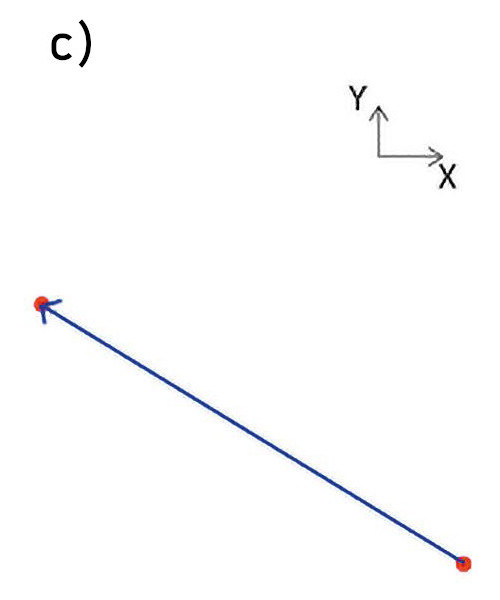

Alternatywą jest przemieszczanie narzędzia pod kątem 45°, aż dotrze ono do punktu o zadanej współrzędnej na jednej z osi. Wówczas, bez zmiany położenia względem tej ostatniej, narzędzie przesuwa się wzdłuż drugiej osi, aż do osiągnięcia zadanej pozycji (rys. 1b). Trzeci sposób wymaga synchronizacji ruchu względem obu osi, czyli w praktyce poruszania się po ścieżce liniowej (rys. 1c). Ta metoda zapewnia najszybsze przemieszczenie z jednego punktu do drugiego. Jednocześnie jednak skoordynowanie prędkości obu osi w celu utrzymania linii prostej jest złożonym zadaniem.

STEROWANIE ODCINKOWE I KONTUROWE

Oprócz pozycjonowania wyróżnia się również sterowanie odcinkowe oraz konturowe. Jeżeli chodzi o pierwsze, to narzędzie obrabiarki przesuwa się z zadaną prędkością po określonym torze, którego fragmenty są równolegle do osi układu współrzędnych w danej płaszczyźnie.

W przypadku sterowania konturowego droga, po której przemieszcza się narzędzie, jest wyznaczana przez wiele punktów, które łączą się w odcinki zarówno prostoliniowe, jak i krzywoliniowe. Wymaga to synchronizacji napędów poszczególnych osi i oddzielnych pętli regulacji położenia i prędkości. Warto zaznaczyć, że w praktyce obrabiarki zwykle są sterowane w trybie łączonym, na przykład punktowo-odcinkowym czy odcinkowo-konturowym.

STEROWANIE W PĘTLI OTWARTEJ ALBO ZAMKNIĘTEJ

Poszczególnymi osiami obrabiarki można sterować poprzez regulację ich położenia i prędkości w otwartej albo w zamkniętej pętli. Podstawową wadą systemów regulacji z otwartą pętlą jest to, ze względu na brak informacji z układu sprzężenia zwrotnego nie można sprawdzić, czy zadana pozycja i prędkość narzędzia zostały osiągnięte.

Jeżeli zatem z powodu zakłóceń wystąpią w tym zakresie rozbieżności, nie będzie możliwości ich skorygowania. Dlatego w układzie regulacji z otwartą pętlą pracują zwykle obrabiarki sterowane punktowo, natomiast rzadko te ze sterowaniem odcinkowym / konturowym.

Inaczej jest w systemach sterowania z zamkniętą pętlą, w których obwód sprzężenia zwrotnego monitoruje regulowane wartości. Pozwala to na skompensowanie ich ewentualnych odchyleń. Większa dokładność sterowania osiami obrabiarki jest uzyskiwana dzięki większej złożoności oraz dodatkowym elementom obwodu sprzężenia zwrotnego.

OBRABIARKI TRZYOSIOWE – PRZYKŁADY

Kolejnym kryterium klasyfikacji jest liczba osi. Przykładem obrabiarek trzyosiowych są frezarki i tokarki. W ich przypadku narzędzie tnące przemieszcza się wzdłuż trzech osi względem przedmiotu obróbki, czyli w kierunkach: lewo – prawo, przód – tył oraz góra – dół.

Frezarki CNC to popularne urządzenia dzięki temu, że pozwalają na wykonywanie podstawowych kształtów z dużą dokładnością. Oprócz tego są stosunkowo łatwe do zaprogramowania i obsługi, dzięki czemu koszty początkowe obróbki są małe. Z drugiej strony, ponieważ pracują tylko w trzech osiach, ich ograniczeniem jest utrudniony dostęp do przedmiotu poddawanego frezowaniu pod pewnymi kątami. Powoduje to konieczność jego obracania.

Przykłady obrabiarek

Obszar roboczy osi X, Y: 600 × 900 mm, osi Z: 200 mm, dokładność: +0,01 mm, materiał obudowy: żeliwo, max. prędkość biegu jałowego: 8 m/min, moc wrzeciona: 2,2 kW, prędkość obrotowa wrzeciona: 0÷24000 r./min, prędkość zmienna, tryb pracy: podzielny, silnik krokowy, sterownik: Mach3 USB Motion Controller, polecenia: kod G, HPGL, U00, mmg, plt, oprogramowanie: DSP/Mach3 z interfejsem USB, średnica wykrawacza: 3,175÷12,7 mm, system chłodzenia: chłodzenie wodą, zabezpieczenie przedmiotu: przez zacisk.

Centrum obróbcze CNC do metalu, stół: 920 mm × 400 mm, prędkość obrotowa wrzeciona min. i max.: 60 obr./min, 8000 obr./min., zmiana obrotów: bezstopniowo, droga przesuwu w osi X, Y, Z: 700 mm, 400 mm, 500 mm, obciążenie stołu maks.: 400 kg, prędkość posuwu roboczego osi X, Y, Z: 2,5÷6000 mm/min., szybki bieg osi X, Y, Z: 30 tys. mm/min., dokładność pozycjonowania: ± 0,005 mm, dokładność powtarzalności: ± 0,003 mm, liczba miejsc na narzędzia: 16 szt., wielkość narzędzia maks.: 150 × 350 mm, waga narzędzia maks.: 8 kg, czas wymiany narzędzia, narzędzie / narzędzie: 7 s., moc silnika: 5,5 kW, sterowanie CNC: Siemens Sinumerik 808D Advanced.

Tokarka do metalu, moc silnika: 4,6 kW, stożek wrzeciona: MK 6, końcówka wrzeciona: Camlock DIN ISO 702-2 nr 6, przelot wrzeciona: 52 mm, maks. przekrój mocowania narzędzia: 20 × 20 mm, moc pompy płynu chłodzącego: 100 W, wysokość kłów: 210 mm, rozstaw w kłach: 1 m, maks. średnica toczenia nad łożem: 420 mm, maks. średnica toczenia nad saniami poprzecznymi: 250 mm, maks. średnica toczenia po wyjęciu mostka: 590 mm, długość toczenia w wybraniu mostka: 260 mm, szerokość łoża: 250 mm, prędkość obrotowa wrzeciona: 45 – 1,800 min-1, liczba stopni: 16 stopni, przesuw sań górnych / suportu poprzecznego: 140 mm/230 mm, posuwy wzdłużne: 0,05 – 1,7 mm/obr. (17 posuwy), posuwy poprzeczne: 0,025÷0,85 mm/obr. (17 posuwy). |

CO WYRÓŻNIA TOKARKI?

Nie zawsze jest to dużym problemem, na przykład jeżeli detal musi być przestawiony jednorazowo. Im częściej jednak trzeba zmieniać jego ustawienie, tym bardziej spowalnia to i podnosi koszty obróbki. Dodatkowo należy pamiętać, że obracanie go, zwłaszcza ręczne może negatywnie wpływać na dokładność frezowania.

Tokarki CNC natomiast są szybsze i mają niższy jednostkowy koszt produkcji. To ma znaczenie, szczególnie jeśli jest ona prowadzona na większą skalę. Ich ograniczeniem jest możliwość obróbki jedynie przedmiotów o przekroju kołowym. Aby je obejść na oddzielnym etapie są one frezowane. Alternatywnie, chcąc uzyskać bardziej skomplikowane kształty w jednym kroku, korzysta się z wieloosiowych tokarko-frezarek CNC.

WIELOOSIOWE CENTRA CNC

Dostępne są także wieloosiowe centra obróbcze CNC w różnych wariantach, m.in. kilkuosiowych maszyn z obróbką indeksowaną lub obróbką ciągłą. Są to typowo w zasadzie obrabiarki na przykład trzyosiowe z dodatkowymi stopniami swobody, które są uzyskiwane dzięki możliwości obrotu stołu albo głowicy.

Przykładowo w pięcioosiowej frezarce CNC narzędzie robocze ma zwykle dwie osie obrotowe oraz trzy liniowe względem przedmiotu obróbki. Wszystkie pięć osi może się poruszać jednocześnie w przypadku maszyn tego typu o pracy ciągłej. Zapewniają one wysoką jakość wykończenia i dużą dokładność wymiarów detali, również w przypadku tych o skomplikowanej geometrii. Z drugiej strony w ich przypadku jednostkowy koszt produkcji jest wysoki. Obowiązuje także ograniczenie w dostępie do przedmiotu poddawanego frezowaniu pod pewnymi kątami.

Pomiary współrzędnościowe w obróbce CNCPomiary współrzędnościowe mają szerokie zastosowanie w obróbce skrawaniem. Z sond pomiarowych tego typu, montowanych w uchwytach i w głowicach obrabiarek, korzysta się na różnych etapach obróbki, podczas rozruchu maszyny i w trakcie jej pracy oraz w kontroli jakości gotowych przedmiotów. Na przykład przed rozpoczęciem cyklu roboczego ułatwiają zestrojenie osi obrabiarki. W czasie ustawiania przedmiotu obróbki system pomiarowy umożliwia z kolei jego identyfikację, co pozwala na sprawdzenie, czy został załadowany właściwy program sterowania maszyną oraz zlokalizowanie go w przestrzeni i na tej podstawie odniesienie jego położenia oraz orientacji względem roboczego układu współrzędnych obrabiarki. Następnie, w oparciu na danych pomiarowych, ustala się zapas na rozmiary narzędzia, o który się koryguje jego ustawienia. W trakcie pracy obrabiarki wyniki pomiarów współrzędnościowych również są przydatne, przede wszystkim bowiem umożliwiają aktualizowanie parametrów ruchu, ścieżek i offsetu narzędzia w reakcji na odkształcenie przedmiotu obrabianego, czy odchylenia narzędzia. Na koniec sondy mierzą wymiary gotowego przedmiotu, co pozwala na kontrolę jakości obróbki. Uzupełnienie wyposażenia obrabiarki o sondy do pomiarów współrzędnościowych ma wiele zalet. Przede wszystkim dzięki temu, że zwiększają stopień zautomatyzowania wstępnej konfiguracji maszyny, zapewniają oszczędność czasu, zaś krótsze przestoje to zawsze wydajniejsze i tańsza produkcja. Eliminują przy okazji błędy wynikające z ręcznego ustawiania. Są także w stanie wykryć uszkodzenia oraz błędy narzędzi. Przyczyniają się poza tym do ograniczenia liczby wybrakowanych przedmiotów. Przykłady

Projektowanie pod kątem wykonalności w procesie obróbki CNC wymaga uwzględnienia szeregu ograniczeń. Pamiętać należy m.in. o tym, żeby zapewnić odpowiednie odstępy pomiędzy detalami przedmiotu, co umożliwi narzędziu tnącemu swobodny dostęp do wszystkich powierzchni. Jeżeli wykonanie danej geometrii wymaga częstego odwracania przedmiotu, powinno się mieć świadomość, że generalnie komplikuje to obróbkę, gdyż wydłuża jej czas i wymaga zastosowania niestandardowego osprzętu, jak na przykład uchwytów podtrzymujących. Przez to w konsekwencji zwiększa jej koszt. Warto również pamiętać, że niektóre kształty czy cechy przedmiotu, jak na przykład kwadratowe narożniki, nie są możliwe do wykonania, nawet w wieloosiowych centrach obróbki CNC. W porównaniu z obróbką CNC druk 3D ma mniej analogicznych ograniczeń. Dzięki temu możliwość wykonywania bardziej skomplikowanych kształtów jest jedną z najważniejszych zalet wytwarzania addytywnego. |

OGRANICZENIA PROJEKTOWE OBRÓBKI CNC

O możliwości realizacji projektu przedmiotu na obrabiarce CNC decyduje znajomość ograniczeń tej metody produkcji. Zasadniczą kwestią jest zapewnienie narzędziu tnącemu swobodnej dostępności do wszystkich wymaganych powierzchni. Żeby spełnić ten wymóg, przedmiot nie powinien mieć wewnętrznych elementów. Ograniczona jest również przez to maksymalna głębokość podcięcia.

Większość narzędzi skrawających używanych w obróbce CNC ma kształt cylindryczny z płaskim lub okrągłym zakończeniem. To sprawia, że m.in. narożniki zawsze będą zaokrąglone, bez względu na to, jak cienka jest ta końcówka. Ponadto docelowy kształt przedmiotu ma wpływ na sposób jego ustawienia podczas obróbki oraz liczbę wymaganych zmian jego pozycji.

Ze względu na nacisk wywierany na materiał bazowy podczas skrawania i jego wywołane tarciem nagrzewanie się należy się liczyć z tym, że przedmiot może wibrować oraz ulegać deformacji. To z kolei ogranicza minimalną grubość jego ścianek i maksymalny stosunek szerokości do wysokości jego wystających elementów.

DOBRE PRAKTYKI

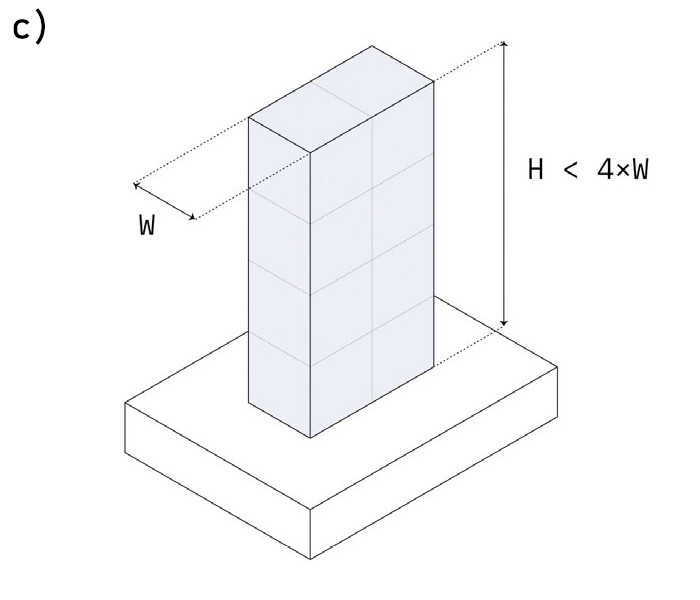

Powyższe ograniczenia znajdują odzwierciedlenie w dobrych praktykach zalecanych do przestrzegania podczas projektowania pod kątem obróbki CNC. Dalej przedstawiamy wybrane z nich dla przykładowych detali konstrukcyjnych.

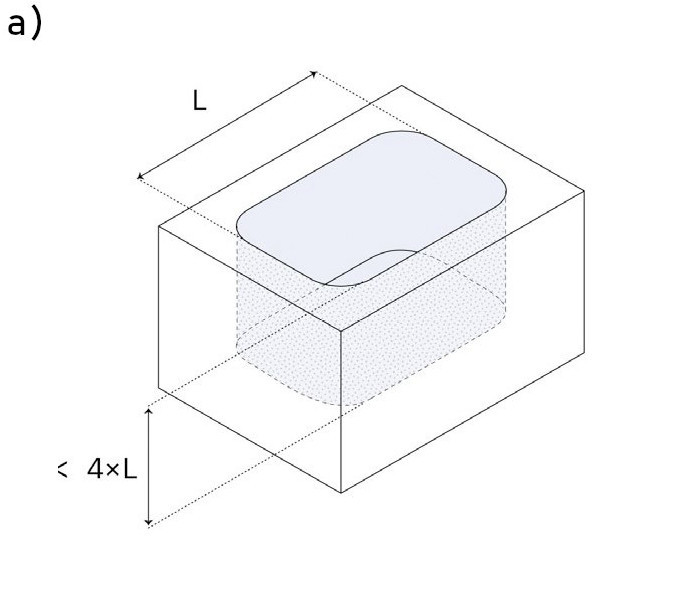

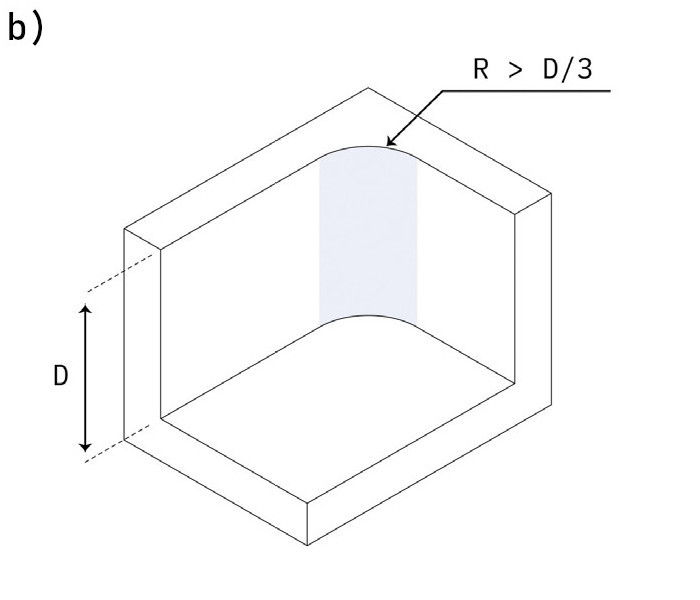

Jeżeli przykładowo chodzi o wnęki, warto stosować się do zasady, zgodnie z którą ich głębokość jest ograniczona do czterokrotności ich szerokości (rys. 2a). W przypadku krawędzi wewnętrznych z kolei dobrze jest, jeśli promień narożnika wynosi co najmniej jedną trzecią głębokości danej wnęki (rys. 2b). Jego zwiększenie powyżej tej zalecanej wartości pozwala narzędziu na cięcie po torze kołowym, zamiast pod kątem prostym. Jest to korzystne, ponieważ można wtedy uzyskać lepszą jakość wykończenia powierzchni.

Mariusz Wójcik

|

JAK PROJEKTOWAĆ GWINTY?

Zalecane grubości ścianek to z kolei powyżej 0,5 mm w przypadku mettali oraz powyżej 1 mm w przypadku tworzyw sztucznych – im większy jest ten wymiar, tym większa jest możliwa do osiągnięcia dokładność ich wykonania. Jeżeli natomiast chodzi o wystające elementy, zalecany jest maksymalny stosunek ich wysokości do szerokości nieprzekraczający 4 (rys. 2c).

W zakresie średnic otworów warto jest odnosić się do standardowych rozmiarów wierteł. Zalecana głębokość to natomiast czterokrotność średnicy nominalnej. Jeżeli chodzi o napisy, grawerowanie tekstu wymaga usunięcia mniejszej ilości materiału niż jego tłoczenie. Warto również używać standardowych czcionek, pod kątem których wiele obrabiarek jest wstępnie zaprogramowanych.

Zawsze warto wybierać możliwie największy rozmiar gwintu dopuszczalny w danym projekcie, ponieważ ułatwia to proces jego wykonywania. Nie powinien być też głębszy niż to konieczne. Najlepiej wybierać standaryzowane rozmiary gwintów. Z kolei maksymalny rozmiar przedmiotu i wymagane tolerancje jego wykonania należy dostosować do możliwości danej obrabiarki CNC.

PODSUMOWANIE

Przedstawione powyżej wskazówki dotyczą najczęściej spotykanych detali konstrukcyjnych. Aby w pełni wykorzystać możliwości obróbki CNC, warto ich przestrzegać. Ponieważ nie ma w tym zakresie zestandaryzowanych wytycznych do każdego projektu warto podchodzić indywidualnie i kierować się zdrowym rozsądkiem, z uwzględnieniem ograniczeń tej metody produkcji.

Przykładowo, jeżeli jest to możliwe, warto tak rozmieszczać elementy konstrukcyjne, aby można je było wykonać bez konieczności obracania przedmiotu obróbki. W razie, gdy nie jest to wykonalne, warto rozważyć, czy bardziej opłacalne nie okaże się złożenie przedmiotu z dwóch wykonywanych niezależnie, ale bez konieczności obracania, części.

Monika Jaworowska