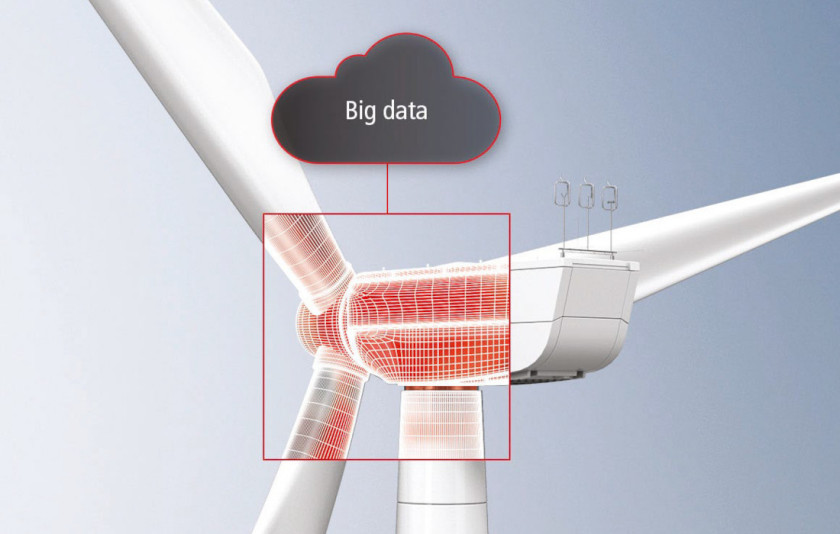

Monitorowanie stanu elektrowni wiatrowych

Projekt farmy wiatrowej optymalizuje się pod względem: kosztów realizacji oraz zagwarantowania niezawodności, turbiny wiatrowe bowiem działają w różnych miejscach, od łatwo dostępnych pól, po odległe lokalizacje na morzu lub w górach. Wszelkie naprawy i nieplanowane konserwacje wynikające z krótkiej żywotności komponentów tych instalacji są zatem niezwykle kosztowne oraz czasochłonne. Dlatego, żeby im zapobiec, a przynajmniej efektywniej zaplanować inspekcje wdraża się predykcyjne utrzymanie ruchu.

Opiera się ono na systemach CMS (Condition Monitoring System), które monitorują instalację, by wykryć zmiany w jej stanie wskazujące na rozwijającą się usterkę. Wykorzystuje się w nich to, że większość awarii jest poprzedzonych oznakami. Rozpoznając je, można zawczasu zastosować środki zapobiegające ich rozwojowi, co pozwala uniknąć usterki nie tylko danego elementu, ale i rozprzestrzeniania się uszkodzeń na sąsiednie. Obniża to koszty napraw oraz ułatwia planowanie konserwacji, ograniczając przestoje. Opłaca się także dlatego, że dbając o komponenty instalacji, można maksymalnie wykorzystać ich deklarowaną przez producenta żywotność.

CMS dzieli się na systemy offline oraz online: pierwsze opierają się na regularnych inspekcjach, pomiarach i analizach, na przykład pobieraniu próbek oleju przekładniowego turbiny wiatrowej poddawanych następnie analizie w laboratorium. Natomiast systemy CMS online wykorzystują urządzenia pomiarowe zainstalowane na stałe w obiekcie inspekcji. W turbinach wiatrowych monitorowane są elementy konstrukcyjne, jak konstrukcja wsporcza czy łopaty wirnika, jak również komponenty układu napędowego turbiny.

Jak wykryć awarię napędu?

Standardem w przypadku wielomegawatowych wiatrowych farm lądowych oraz morskich turbin wiatrowych są pomiary wibracji elementów układu napędowego: łożyska głównego, przekładni (łożyska, wału, kół zębatych), łożyska generatora, jak też drgań wieży elektrowni. W systemach CMS zbierających oraz analizujących dane o zmienności tej wielkości wykorzystuje się fakt, że większość uszkodzeń maszyn wirujących, jak również niewyważenie czy niewspółosiowość ich komponentów powoduje nadmierne wibracje, o charakterystycznym widmie. Analizując charakterystykę drgań danego elementu, można w niej zauważyć nietypowe składowe, świadczące o zbliżającej się usterce – przykładowo rozpoznając niewyważenie albo niewspółosiowość w układzie napędowym turbiny wiatrowej, gdy jeszcze się zbyt nie nasiliły, można skutecznie zapobiec jego uszkodzeniu.

Do pomiaru wibracji zwykle wykorzystuje się akcelerometry. Ich ważne parametry to: zakres częstotliwości pracy, zakres dynamiczny i czułość. Poszczególne komponenty turbiny mają specyficzne wymagania w zakresie: liczby czujników, ich położenia, orientacji (osiowo, promieniowo) i zakresu częstotliwości. Aby wykryć anomalie, wyniki pomiarów trzeba porównywać w odpowiedni sposób, inaczej łatwo jest o fałszywe alarmy. Przykładowo zaleca się, żeby poziomy drgań porównywać z poprzednimi zmierzonymi, kiedy turbina produkowała zbliżoną ilość mocy czynnej. W systemach CMS zwykle analizuje się trend, obrazujący zmienność danego wskaźnika stanu – na przykład poziomu wibracji – w czasie, i porównuje się jego wartości aktualne z tymi historycznymi, zmierzonymi w warunkach, które uznano za wzorcowe.

Pomiary w turbinach

Poza tym monitorowany jest stan oleju smarnego w przekładniach turbin wiatrowych. Ma to na celu po pierwsze sprawdzanie jego właściwości, pozwala ocenić jego jakość, jak też skuteczność układu filtrującego i na tej podstawie zdecydowanie o konieczności jego wymiany, a oprócz tego informacja o obecności zanieczyszczeń ściernych może wskazywać na rozwijające się usterki w elementach przekładni. Testy przeprowadza się zarówno online, jak i pobiera próbki do sprawdzenia w laboratorium. W tych pierwszych, podobnie jak w pomiarach wibracji, zwykle analizowany jest trend, który może świadczyć o problemach w układzie napędowym.

Zadaniem systemów CMS monitorujących łopatki turbin wiatrowych jest wykrycie pogorszenia się ich integralności strukturalnej, które może mieć różne przyczyny, m.in.: uderzenie pioruna, oblodzenie, niewyważenie wirnika lub ich nieprawidłowe ustawienie, jak również słaba jakość materiału, z jakiego je wykonano. W tym zastosowaniu też używane są czujniki wibracji. Wykorzystuje się w tym przypadku fakt, że ewentualne zmiany właściwości geometrycznych albo sztywności łopatki modyfikują częstotliwość drgań. Nietypowe składowe w ich widmie są wykrywane przez porównywanie charakterystyk wibracji wszystkich łopatek, co pozwala dostrzec odchyłkę jednej lub kilku z nich względem pozostałych albo ich zestawienie z danymi historycznymi.

Monitoring konstrukcji wsporczych

Poza tym pękanie czy rozwarstwianie materiału łopatek wykrywane jest z wykorzystaniem czujników piezoelektrycznych. Odkształcenia tych komponentów turbin wiatrowych są też mierzone przez tensometry. Generalnie, ze względu na rozmiary łopatek oraz specyfikę ich uszkodzeń, dla ich efektywnego lokalizowania kluczowa jest liczba oraz rozmieszczenie sensorów.

Elementem predykcyjnej strategii utrzymania ruchu elektrowni wiatrowych jest także monitoring ich wież oraz fundamentów. W tym zakresie korzysta się z podobnych rozwiązań, pod względem sprzętowym oraz analitycznym jak w kontroli stanu łopat. Elementy konstrukcyjne elektrowni są monitorowane pod kątem m.in.: zmęczenia materiału konstrukcji, zniszczeń w strefie rozbryzgu, podmycia fundamentów, ciągłości spoin, korozji.

Systemy CMS stanowią dopełnienie systemów SCADA. Te zaś są niezbędnym narzędziem do zarządzania rozległymi i często, jak w przypadku farm wiatrowych i elektrowni słonecznych, rozproszonymi instalacjami pozyskiwania energii elektrycznej ze źródeł odnawialnych.

Pyranometry – zastosowanie i budowaPyranometry mierzą całkowite natężenie promieniowanie Ec, tzn. ilość energii słonecznej padającej na jednostkę powierzchni pod określonym kątem θ, w jednostce czasu, przez półkulistą kopułę, której źródłem jest bezpośrednie Eb, jak i rozproszone Er promieniowanie słoneczne. Zatem: Ec = Eb ∙ cos θ + Er. Jeżeli czujnik jest ustawiony poziomo, mierzy wskaźnik GHI. Jeżeli zostanie ustawiony pod kątem, mierzy parametr POA. Szczególnym przypadkiem jest pomiar, w którym pyranometr jest ustawiony poziomo, ale jednocześnie jest skierowany w dół. Wówczas mierzy natężenie promieniowania odbitego od ziemi. Pyranometry poza instalacjami fotowoltaicznymi wykorzystywane są w monitorowaniu pogody. Główne komponenty pyranometrów

Tytułowe czujniki wykorzystują zjawisko termoelektryczne. Ich główne komponenty to: kopuła, absorber, termostos, korpus oraz układy elektroniczne. Kopuła działa jak filtr, który przepuszcza promieniowanie z zakresu: bliskiej podczerwieni, światła widzialnego, UV- A i częściowo UV- B, natomiast blokuje promieniowanie cieplne, o długości fali powyżej 3 μm. Jest wykonywana ze specjalnego szkła. Jego przepuszczalność to teoretycznie 100%, zaś praktycznie osiągalne jest 90%. Kopuła chroni też absorber i termostos przed czynnikami zewnętrznymi. Przefiltrowane promieniowanie jest pochłaniane przez absorber i zamieniane w nim na ciepło. W ten sposób tworzy się gradient temperatury na styku absorber–termostos–korpus pyranometru, który działa jak radiator. Termopary wytwarzają napięcie proporcjonalne do różnicy temperatur. Stos termoelektryczny składa się z wielu takich czujników, które są połączone szeregowo – taka konstrukcja pozwala wykrywać małe różnice temperatur. Napięcie termostosu jest równe sumie napięć na poszczególnych termoparach. Mierzone natężenie promieniowania natomiast jest równe ilorazowi tego napięcia i czułości pyranometru. Ostatnią wyznacza się, kalibrując czujnik względem pyranometru odniesienia. Pomiary z wykorzystaniem pyranometrówW zależności od dokładności pyranometrom przypisuje się klasę zgodnie ze standardem ISO 9060. Ważne aspekty praktyczne w zakresie wykonywania pomiarów z wykorzystaniem tych czujników obejmują przede wszystkim ich ustawienie – w tym celu wyposaża się je w rozwiązania konstrukcyjne i czujniki ułatwiające ich poziomowanie i kontrolowanie kąta nachylenia. |