Rozdzielnice elektryczne niskiego napięcia powinny spełniać wymogi norm. Dotyczą ich trzy. Taką jest obowiązująca od 2016 roku dyrektywa Parlamentu Europejskiego i Rady 2014/35/UE określana jako dyrektywa niskonapięciowa (Low Voltage Directive, LVD). Jej wprowadzenie miało na celu poprawę bezpieczeństwa sprzętu elektrycznego dostępnego na rynku europejskim i przeznaczonego do użytku w określonych przedziałach napięć. Te ostatnie to 50 V ‒ 1 kV prądu przemiennego i 75 V ‒ 1,5 kV prądu stałego.

Do polskiego prawa dyrektywę LVD wdrożyło rozporządzenie ministra rozwoju z 2 czerwca 2016. Określono w nim wymogi dla sprzętu elektrycznego, których spełnienie gwarantuje, że nie zagraża zdrowiu ani bezpieczeństwu ludzi, zwierząt domowych ani mieniu, o ile jest właściwie zainstalowany, utrzymywany i użytkowany zgodnie z przeznaczeniem. W dokumencie opisano również procedurę oceny zgodności, zakres dokumentacji technicznej sprzętu elektrycznego, sposób jego oznakowania oraz elementy deklaracji zgodności.

Kolejną normą jest PN-EN 62208 pt. Puste obudowy do rozdzielnic i sterownic niskonapięciowych, która ma zastosowanie do obudów przed montażem w nich aparatury rozdzielczej i sterowniczej. Zebrano w niej definicje, klasyfikację, charakterystyki oraz wymogi testowania tych stanowiących część rozdzielnic i sterownic o napięciu znamionowym nie większym niż 1 kV prądu przemiennego albo 1,5 kV prądu stałego, które są przeznaczone do zastosowań wnętrzowych lub napowietrznych, zgodnych z normą PN-EN 61439. W dziedzinie rozdzielnic ta ostatnia ma kluczowe znaczenie.

Normy serii PN-EN 61439

Jest to zbiór dokumentów, jednego ogólnego i kilku szczegółowych norm produktowych. Pierwszy to PN-EN 61439-1 z ogólnymi definicjami, warunkami eksploatacji, wymogami konstrukcyjnymi, cechami technicznymi i wymogami w zakresie weryfikacji. Wytyczne te są wspólne dla rozdzielnic i sterownic niskonapięciowych różnych rodzajów, do których odnoszą się normy produktowe. Te dotyczą: rozdzielnic do rozdziału energii elektrycznej (PN-EN 61439-2), tablicowych, które są obsługiwane przez osoby postronne (PN-EN 61439-3), instalowanych na placu budowy (PN-EN 61439-4), do dystrybucji mocy w sieciach publicznych (PN-EN 61439-5), systemów przewodów szynowych (PN-EN 61439-6) i rozdzielnic do specjalnych zastosowań jak: mariny, kempingi, place targowe i stacje ładowania pojazdów elektrycznych (PN-EN 61439-7). Zgodność z normą PN-EN 61439 jest zapewniona, jeżeli rozdzielnica spełnia wymogi części ogólnej oraz odpowiedniej normy produktowej.

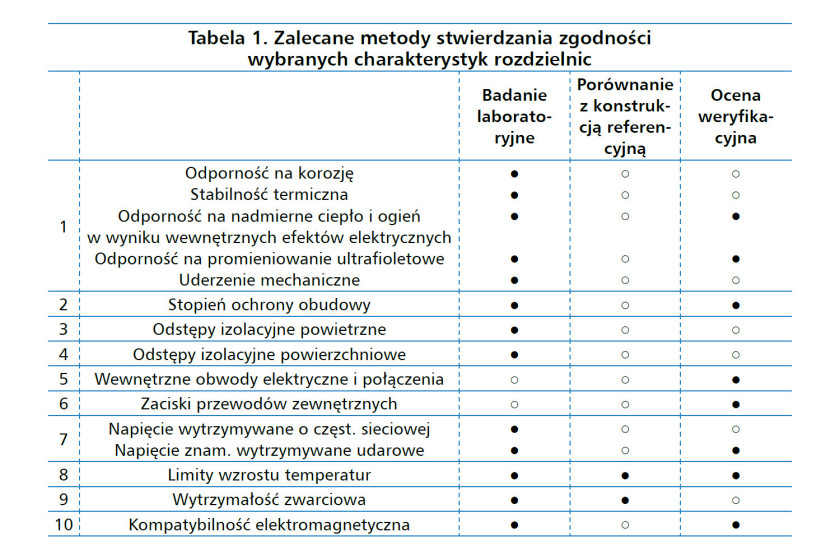

PN-EN 61439 jakiś czas temu zastąpiła normę PN-EN 60439. Oznaczało to kilka zmian. Taką było wprowadzenie koncepcji zestawu (rozdzielnicy) zgodnego, czyli takiego, który pomyślnie przeszedł weryfikację. Wyróżniono trzy równoważne sposoby stwierdzania zgodności: badanie laboratoryjne, porównanie z wcześniej sprawdzonym projektem odniesienia oraz ocenę weryfikacyjną.

Na przykład w przypadku odporności na korozję i wytrzymałości na udary mechaniczne dozwolone są wyłącznie badania laboratoryjne. Wytrzymałość zwarciową można sprawdzić przez badania, jak i porównanie z projektem referencyjnym. W przypadku limitów wzrostu temperatury akceptowane są z kolei wszystkie trzy sposoby.

Klasyfikacja i parametry rozdzielnicW PN-EN 61439-1 unormowana została klasyfikacja rozdzielnic. Dzieli się je m.in. na otwarte oraz zamknięte, w zależności od tego czy elementy pod napięciem są, odpowiednio, dostępne albo osłonięte, do użytku wewnątrz i na zewnątrz oraz stacjonarne i przenośne. Zestandaryzowane parametry rozdzielnic to z kolei: napięcie znamionowe Un, znamionowe napięcie robocze Ue, znamionowe napięcie izolacji Ui, znamionowe napięcie udarowe wytrzymywane Uimp, prąd znamionowy zestawu InA, znamionowy prąd obwodu InC, znamionowy krótkotrwały prąd wytrzymywany Icw, znamionowy szczytowy prąd wytrzymywany Ipk, znamionowy warunkowy prąd zwarciowy Icc i znamionowy współczynnik jednoczesności RDF, czyli prąd znamionowy w jednostkach względnych, którym obwody wyjściowe zestawu mogą być ciągle i jednocześnie obciążone, z uwzględnieniem wzajemnych wpływów cieplnych. |

Odpowiedzialność producentów

Ważną zmianą było także odróżnienie producenta oryginalnego od producenta zestawu. Generalnie pierwszy z nich opracowuje projekt, buduje oraz weryfikuje prototyp zgodnie z odpowiednią normą produktową, natomiast drugi odpowiada za montaż zestawu.

Szczegółowe obowiązki producenta oryginalnego to: przygotowanie projektu, testowanie prototypu, zbadanie zgodności zestawu z normą produktową, wyprowadzenie jego innych konfiguracji przez ich poddanie ocenie weryfikacyjnej lub sprawdzenie przez porównanie z konstrukcją referencyjną i udostępnienie dokumentacji technicznej zawierającej instrukcje dotyczące doboru komponentów i montażu.

Zadaniem producenta oryginalnego jest sprawdzenie: wytrzymałości materiałów i części zestawu, stopnia ochrony obudów, odstępów i dróg upływu, ochrony przed porażeniem prądem elektrycznym i integralności obwodów ochronnych, urządzeń i komponentów przełączających, wewnętrznych obwodów elektrycznych i połączeń oraz zacisków dla przewodów zewnętrznych. Powinien również zweryfikować: właściwości dielektryczne, limity wzrostu temperatur, wytrzymałość zwarciową, kompatybilność elektromagnetyczną, działanie mechaniczne.

Producent zestawu jest natomiast odpowiedzialny za: jego budowę zgodnie z instrukcją producenta oryginalnego, weryfikację każdego zakończonego montażu i sporządzenie deklaracji zgodności CE załączanej do dokumentacji technicznej. Powinien sprawdzić: stopień ochrony obudów, odstępy i drogi upływu, montaż komponentów, wewnętrzne obwody elektryczne i połączenia, ochronę przed porażeniem prądem elektrycznym oraz integralność obwodów ochronnych, działanie mechaniczne, zaciski przewodów zewnętrznych, właściwości dielektryczne, okablowanie, wydajność operacyjną i funkcjonalność zestawu.

Weryfikacja limitów wzrostu temperatury

W PN-EN 61439 nie zmieniono podanych we wcześniejszej normie limitów wzrostu temperatury elementów rozdzielnicy, definiowanych jako różnica między ich temperaturą a średnią temperaturą otoczenia. Podane wartości graniczne obowiązują dla +35°C. Jeżeli nie odpowiada to warunkom pracy rozdzielnicy i średnia temperatura otoczenia jest większa, wtedy limity wzrostu temperatury należy przeliczyć tak, by suma temperatury otoczenia i wartości granicznej wzrostu temperatury dla danego elementu nie uległa zmianie.

Przykłady limitów to: dla zacisków izolowanych przewodów zewnętrznych 70°C, elementów obsługi ręcznej z metalu 15°C, z tworzyw sztucznych 25°C i dostępnych obudów zewnętrznych oraz pokryw z metalu 30°C, z tworzyw sztucznych 40°C. Dla tych, do których można uzyskać dostęp, ale których nie trzeba dotykać podczas normalnej pracy, to dodatkowe 10°C.

Jak pisaliśmy limity wzrostu temperatur można weryfikować dowolną z trzech dozwolonych metod, w przypadku porównania z konstrukcją referencyjną trzeba jednak spełnić pewne warunki. Zestaw wywodzący się z innego, już przetestowanego pod kątem limitów wzrostu temperatury nie wymaga badań, jeśli jednostki funkcjonalne obu należą do tej samej grupy. To oznacza, że takie same są: ich funkcjonalność, schemat połączeń obwodu głównego, wartości znamionowe parametrów, rodzaj konstrukcji montażowej, rozmieszczenie urządzeń, typ, układ i przekroje poprzeczne przewodów. Ponadto wymiary zestawu poddawanego weryfikacji muszą być takie same albo większe, podobnie jak warunki chłodzenia muszą być takie same albo lepsze. Z kolei straty mocy powinny być takie same albo mniejsze niż w zestawie odniesienia.