Silniki trakcyjne

Rozwijana jest też technologia silników trakcyjnych napędzających koła pojazdów szynowych. Ten komponent pociągów, które są zazwyczaj projektowane na zamówienie, aby spełnić indywidualne specyfikacje techniczne różnych dostawców usług kolejowych, tradycyjnie również stanowi jedną z części niestandardowych. Z ich wykonaniem pod kątem potrzeb danego pojazdu wiążą się liczne komplikacje, wynikające z konieczności opracowania projektu silnika, który będzie ukierunkowany na określone wymagania, organizacji łańcucha dostaw podzespołów do jego budowy, przezbrojenia maszyn na linii produkcyjnej. Z tego wynikają dłuższy czas realizacji zamówienia oraz jego większy koszt dla zamawiającego, a zarazem mniejsza efektywność wykorzystania zasobów inżynierskich i produkcyjnych z punktu widzenia dostawcy.

Dlatego producenci silników trakcyjnych dążą do tego, aby móc spełniać potrzeby różnych klientów przez dostosowywanie do nich standaryzowanych konstrukcji. Taką uniwersalność jest w stanie zapewnić ich modułowość. Dzięki niej poszczególne bloki funkcjonalne są dostępne w różnych wersjach, z których można skompletować silnik spełniający określone wymagania.

Przykładowo, pod kątem warunków przestrzennych, wymagań eksploatacyjnych lub serwisowych można dobrać jego długość, położenie skrzynki zaciskowej, kanałów wlotowych i wylotowych powietrza chłodzącego oraz rodzaj chłodzenia, np. przechodząc z wentylacji naturalnej na wymuszoną – przez dodanie wentylatora, pierścienia wydłużającego i wydłużenie wału. Warunkiem adaptowalności jest też opcja zamontowania silnika w różnych pozycjach, co pozwala na optymalne wykorzystanie dostępnej przestrzeni w miejscu jego instalacji.

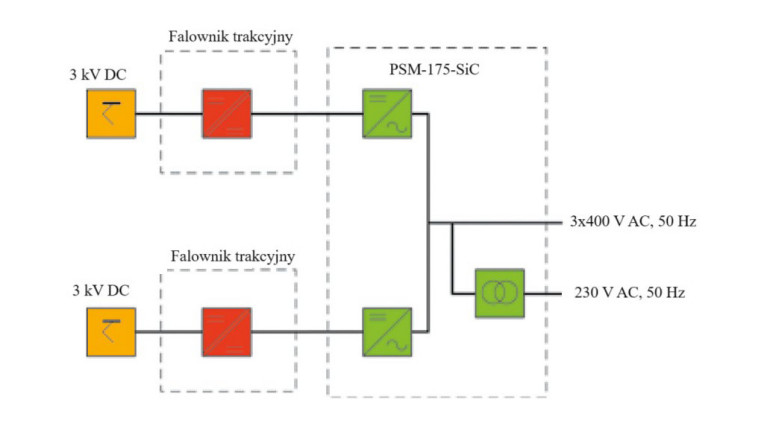

Przykład – przetwornice PSM-175-SiC firmy MEDCOM

Przetwornica statyczna PSM- 175-SiC zapewnia napięcie wyjściowe zasilające obwody pomocnicze lokomotywy: 3 × 400 V 50 Hz i jednofazowe 230 V. Jej częścią są transformatory gwarantujące izolację galwaniczną obwodu sieci trakcyjnej od obwodów odbiorników. Przetwornice w pojeździe szynowym mogą pracować w układzie redundantnym. Podczas normalnej pracy działa tylko jedna z dwóch. W przypadku awarii nadrzędny kontroler odłącza tę uszkodzoną i uruchamia sprawną, aby zapewnić ciągłość zasilania odbiorników. Diagnostyka oraz sterowanie przetwornicami odbywa się poprzez interfejs CANBus.

Moduły mocy przetwornicy PSM-175-SiC wykonane są z węglika krzemu. Dzięki temu udało się zredukować jej masę i rozmiary o 50%. Było to możliwe, gdyż wyższa częstotliwość przełączania pozwala na zmniejszenie rozmiaru elementów magnetycznych o 80%, a dzięki większej sprawności przetwornicy (94–96%) dało się zmniejszyć wydajność i w konsekwencji rozmiar układu chłodzenia. Dodatkowo, z powodu wyższej częstotliwości przełączania i mniejszego układu chłodzenia, przetwornica pracuje ciszej.

Projektowanie silników trakcyjnych

Oprócz tego projekty silników trakcyjnych optymalizuje się pod kątem jak najwyższej sprawności energetycznej i maksymalnego stosunku wydajności do masy. Ważnymi cechami konstrukcyjnymi, mającymi na to wpływ, są materiał i budowa klatki wirnika. Popularnym rozwiązaniem jest wykonanie tego elementu z aluminium, w postaci odlewu ciśnieniowego z blachy wirnika, bez lutowania. Alternatywnie silnik może być wyposażony w klatkę wirnika z miedzi, jeśli potrzeba wyższej sprawności energetycznej. Ważne jest też dopasowanie silnika trakcyjnego i przetwornicy trakcyjnej. W procesie projektowania tej ostatniej chodzi o uzyskanie jak najmniejszych tętnień momentu obrotowego, niskich poziomów hałasu oraz wibracji, wysokiej sprawności energetycznej, niskiego poboru prądu, a także efektywnego chłodzenia. Skuteczność zastosowanych rozwiązań jest analizowana w specjalnym oprogramowaniu. Symuluje się w nim pełny profil operacyjny pociągu, żeby ocenić, jak w poszczególnych fazach jego ruchu (przyspieszanie, hamowanie, jazda ze stałą prędkością) zmieniają się kluczowe parametry silnika – np. temperatura krytycznych części, takich jak uzwojenie stojana i łożyska.

Przykładowo, umożliwia to przewidywanie prawdopodobnych lokalizacji gorących punktów, m.in. w razie przeciążenia silnika, co pozwala na zidentyfikowanie obszarów, w których efektywność chłodzenia musi być wyższa. Odpowiednie narzędzia programowe pozwalają też na zweryfikowanie wydajności wentylatorów. Można w nich sprawdzić, jak zmienia się natężenie przepływu powietrza w obrębie obudowy silnika. To pozwala wykryć problemy z jego cyrkulacją i zdiagnozować ich przyczyny. Na tej podstawie można wprowadzić niezbędne ulepszenia konstrukcyjne, aby układ chłodzenia silnika zoptymalizować pod kątem ograniczenia zużycia energii, zmniejszenia poziomu hałasu, wydłużenia żywotności komponentów wentylatorów oraz przede wszystkim zwiększenia skuteczności odprowadzania nadmiaru ciepła.

Łożyska w silnikach trakcyjnych

Newralgiczny komponent silników trakcyjnych stanowią również łożyska. Są one narażone na bardzo trudne warunki pracy, które ze względu na specyfikę pracy pociągów – przede wszystkim konieczność wprawienia w ruch dużej masy, osiąganie dużych prędkości, nierówności powierzchni, po której porusza się pojazd szynowy i skrajne warunki w otoczeniu, takie jak niskie i wysokie temperatury, wilgoć, zanieczyszczenia – pozostają uciążliwsze od tych w silnikach napędzających maszyny w przemyśle.

W rezultacie łożyska są poddawane dużym obciążeniom promieniowym i osiowym, w związku z czym wymagane jest zapewnienie ich odpowiedniej nośności. Praca przy wysokich prędkościach obrotowych wymaga łożysk o małym tarciu, które w takich warunkach nie będą się nadmiernie nagrzewać. Prąd elektryczny, przepływając przez silnik, może powodować wżery na powierzchniach łożysk, dlatego konieczna jest ich izolacja. Silne wibracje z kolei wymagają specjalnych rozwiązań konstrukcyjnych i materiałów służących do wykonania elementów łożysk, np. koszyka.

Najczęściej silniki trakcyjne wyposaża się w łożyska wałeczkowe (walcowe). Są one popularne w tym zastosowaniu przede wszystkim ze względu na możliwość pracy przy dużych prędkościach i przenoszenie dużych obciążeń. Jako łożyska ustalające wykorzystywane są głównie te typu NUP lub NU z pierścieniem HJ, a jako swobodne – typu NU lub N.

Marcin Panek

Zakład Maszyn Elektrycznych EMIT/Cantoni Group

W jakim stopniu Wasze rozwiązania przyczyniają się do poprawy sprawności energetycznej pojazdów szynowych?

W silnikach trakcyjnych produkowanych przez Zakład Maszyn Elektrycznych EMIT, w celu poprawy sprawności silnika, a co za tym idzie również sprawności całego układu/pojazdu szynowego, jednym ze stosowanych rozwiązań jest miedziana klatka wirnika. Takie rozwiązanie zapewnia nam wyższą sprawność, ale jednocześnie lepsze parametry rozruchowe i wytrzymałościowe, pozwalając na pracę w stanach przeciążeń charakterystycznych dla pojazdu szynowego (częste przyspieszenia czy hamowania). Podczas doboru i następnie projektowania silnika bierzemy pod uwagę wszystkie posiadane parametry, w tym charakterystykę trakcyjną silnika, a także szczegóły pojazdu, takie jak masa, prędkość maksymalna czy wartość przyspieszenia oraz parametry zasilania (przemiennik częstotliwości) – po to, aby znaleźć optymalne rozwiązanie pozwalające na długotrwałą bezawaryjną pracę silnika. Ważne jest osiągnięcie kompromisu między wymiarami i masą silnika a parametrami jego pracy. Miedziana klatka wirnika stanowi jedno z ważniejszych rozwiązań stosowanych w silnikach trakcyjnych, zapewniających wyżej wymienione cechy.

Jakie innowacje w zakresie chłodzenia, konstrukcji i diagnostyki silników trakcyjnych wdrażacie Państwo w swoich produktach?

Każdorazowo silniki są projektowane na podstawie szczegółowych wymagań/oczekiwań klientów, co pozwala nam na optymalizowanie konstrukcji w zakresie zarówno chłodzenia, jak i parametrów. Na bazie obliczeń obwodu elektromagnetycznego projektowane są poszczególne części silnika – w tym takie, jak wloty i wyloty powietrza czy wentylator, mający na celu zapewnienie prawidłowego chłodzenia. Wentylator jest projektowany na podstawie wymaganej prędkości powietrza chłodzącego, znamionowej prędkości obrotowej oraz wydatku powietrza potrzebnego do prawidłowego chłodzenia silnika. Prawidłowe dobranie wentylatora zapewnia osiągnięcie znamionowych parametrów silnika i bezawaryjną pracę silnika w długim okresie.