- Wiele krajowych firm z branży komputerów przemysłowych rozpoczynało działalność od projektowania i produkcji własnych urządzeń, następnie zmieniając profil na dystrybucję. Tak też było z Elmarkiem, który obchodzi w tym roku trzydziestolecie działalności. Jakie były Wasze początki?

Na studiach zetknąłem się z mikroprocesorami ośmiobitowymi, w szczególności z Intelem 8080 i Z80. Następnie, w ramach pracy dyplomowej wykonałem system uruchomieniowy dla pakietu procesora na Intelu-8080, który to pakiet wytwarzany był w Instytucie Badań Jądrowych w Warszawie. Po studiach trafiłem tam również do pracy - w instytucie zatrudnionych było wielu bardzo dobrych inżynierów i techników, od których nauczyłem się technologii przygotowania i produkcji urządzeń cyfrowych. Praca była ciekawa, jednak przymus ekonomiczny spowodował, że po roku założyłem własną firmę. Pierwsze zlecenia otrzymałem z Centralnego Ośrodka Techniki Medycznej.

Na początku lat 80. zeszłego wieku w Przemysłowym Instytucie Automatyki powstał modułowy system automatyki MSA-80 Mikroster. Został on wdrożony do produkcji w Zakładach Unitra-Cemi w Szczytnie, stając się popularny w przemyśle, wojsku i instytutach naukowo-badawczych. Terminy dostaw były jednak długie i w gospodarce niedoboru po prostu trudno było go kupić. COTM nie chciał czekać i zwrócił się do mnie z propozycją opracowania modułów kompatybilnych ze standardem Mikroster, ale bazujących na nowszych elementach. Zaprojektowałem i wykonałem pakiet procesora - odbiorcy byli zadowoleni i dostałem kolejne zlecenia. Później nawiązałem współpracę z przedsiębiorstwem polonijno-zagranicznym Starcomp, które produkowało urządzenia w oparciu o naszą dokumentację. Niebawem również Unitra-Cemi zauważyło naszą aktywność i zleciło nam opracowanie oraz wykonywanie pakietów do produkowanego u siebie systemu. Pierwszym był sterownik napędu dysków elastycznych, który nie wymagał stosowania drogiego układu DMA. Początkowo projekty robiłem sam, jednak najlepsze z nich powstały wtedy, gdy pracował u nas mój kolega ze studiów - Tomek Olszewski. Firma robiła zaawansowane konstrukcje, wszystko działało niezawodnie i zyskiwaliśmy klientów.

- Jakie były w kolejnych latach zmiany, które doprowadziły do rozpoczęcia współpracy z firmą Advantech? Jak kształtowała się jej oferta pod względem cenowym i jaka była wtedy konkurencja na rynku?

Obsługując kolejne zlecenia na opracowanie i produkcję pakietów w standardzie Mikroster, staraliśmy się je tak rozwijać, aby były jak najbardziej uniwersalne. Ośmiobitowa magistrala danych i 16-bitowa magistrala adresowa standardu, w którym pracowaliśmy, miały jednak silne ograniczenia. W międzyczasie nastała era komputerów PC. Rosła siła nabywcza złotówki i zmniejszały się bariery dla importu. Zdawaliśmy sobie sprawę, że dni ośmiobitowych, produkowanych lokalnie i w niewielkich seriach modułowych systemów mikroprocesorowych są policzone. Należało wejść w symbiozę z PC. Początkowo pecety wykorzystywaliśmy jako terminale do naszych sterowników. Nieco później na rynku pojawiły się "obiektowe" karty rozszerzeń do PC. W szczególności były to karty przetworników A/C i we/wy cyfrowych, których jednym z producentów był tajwański Advantech. Udało się nam nawiązać współpracę i wprowadziliśmy ich produkty do naszej oferty.

Konkurencja była spora - w branży działali też inni resellerzy Advantecha oraz takie firmy jak np. Metrabyte czy oczywiście National Instruments. Produkty Advantecha miały jednak dobry stosunek jakości do ceny i dobrze wpasowywały się w potrzeby rynku. Początkowo oferta obejmowała głównie karty rozszerzeń do zwykłych PC, ale wkrótce została rozszerzona o wzmocnione pecety przeznaczone do pracy w przemyśle. Po kilku latach produkcji sterowników Mikroster mieliśmy wypracowane dobre relacje z dotychczasowymi klientami w przemyśle, wojsku, w instytutach i wiedzieliśmy, jak trafić do dużej liczby potencjalnych nowych klientów. Znaliśmy rynek i skrupulatnie to wykorzystaliśmy, rozkręcając sprzedaż urządzeń Advantecha. Jednocześnie produkcja pakietów Mikroster szybko spadała, a my z firmy produkcyjnej staliśmy się firmą dystrybucyjną.

- Jak do oferty dołączyły produkty marki Allen-Bradley?

Szybki rozwój współpracy z Advantechem spowodował, że po 2-3 latach około 70% naszych obrotów pochodziło z dystrybucji ich produktów. Nie była to komfortowa sytuacja. Byliśmy zbyt uzależnieni od jednego dostawcy i narażeni na zmiany warunków rynkowych w naszym otoczeniu. Należało możliwie szybko zdywersyfikować ofertę, dlatego wprowadziliśmy do sprzedaży między innymi programatory firmy Sunshine, a potem Hi-Lo. Nie było jeszcze technologii Flash - królowały pamięci EPROM oraz bipolarne układy programowalne, przez co na programatory był spory popyt. Dostarczaliśmy także przystawki oscyloskopowe i analizatory stanów logicznych firmy Clock Computer. Niemniej jednak główną częścią naszej oferty były przemysłowe pecety, karty rozszerzeń do PC i przystawki do nich.

Uznaliśmy, że dobrym kierunkiem dalszego rozwoju i dywersyfikacji oferty w oparciu o komplementarne produkty, niekonkurujące z dotychczas oferowanymi urządzeniami, może być sprzedaż programowalnych sterowników logicznych, czyli PLC. Ponownie celowaliśmy w znany nam rynek automatyki. Liczne rozmowy, głównie w czasie wizyt na targach przemysłowych w Hanowerze, z europejskimi producentami PLC szły ciężko. Dawano nam do zrozumienia, że dystrybucja PLC renomowanych producentów przez firmę, która ma jednocześnie w ofercie sprzęt producentów tajwańskich, nie służy budowie dobrej reputacji tych pierwszych.

Tak się jednak złożyło, że w tym czasie amerykański Allen-Bradley, należący do koncernu Rockwell - obecnie Rockwell Automation, zamierzał rozszerzyć swoją obecność w naszym regionie. Zostaliśmy zarekomendowani przez jednego z naszych klientów, będącego jednocześnie sporym odbiorcą sprzętu Allen-Bradleya i udało się nam rozpocząć współpracę. Współpraca ta trwa już kilkanaście lat, była pełna wzlotów i upadków, ale na pewno nie była nudna. Nasz aktualny status w strukturach Rockwella to Autoryzowane Centrum Szkoleniowe i uważamy, że potencjał synergii wynikającej ze współpracy pomiędzy nami a Rockwell Automation nie jest w pełni wykorzystany. Szef naszego działu automatyki standardowej - Rafał Tutaj, dokłada starań, aby tę współpracę zintensyfikować.

- Szkolenia stanowią specyficzny element Waszej działalności, gdyż zdecydowana ich większość dotyczy właśnie Rockwella...

Do zarabiania na szkoleniach na początku podchodziłem sceptycznie. Wydawało mi się, że jeżeli klient zapłacił za urządzenie, to nie powinno się drugi raz brać od niego pieniędzy za pokazanie mu, jak owo urządzenie działa. Myliłem się. Klientami są duże, międzynarodowe korporacje - na przykład producenci podzespołów samochodowych oraz firmy z sektora FMCG. Budują one własne służby utrzymania ruchu, których sprawne działanie ma kluczowe znaczenie w sytuacjach awaryjnych. Sprawna akcja w kryzysie to szansa na zminimalizowanie potencjalnie olbrzymich strat, gdyż przestoje kosztują. Dlatego firmy muszą mieć przeszkolony personel. Jednocześnie koszt szkoleń jest mały, jeżeli zważyć go kosztami przestoju.

Oferowane przez nas szkolenia dotyczą głównie sterowników i napędów. Udało się nam rozwinąć je na sporą skalę tylko w dziale związanym z automatyką standardową. W przypadku Rockwella klientami są zazwyczaj duże przedsiębiorstwa, rozumiejące potrzebę szkoleń i dysponujące odpowiednimi budżetami. Na mniejszą skalę prowadzimy kursy dotyczące produktów Unitronicsa. Od samego początku szkolenia rozwijał u nas Rafał Tutaj - mój wkład polegał na tym, że podczas tego procesu mu nie przeszkadzałem.

Obecnie mamy niezłą bazę lokalową i możemy w przyszłości robić więcej szkoleń niż dotychczas. Poprzez między innymi zmianę akcentów na naszej nowej stronie WWW, którą opublikujemy za kilkanaście tygodni, będziemy silniej niż dotychczas promować szkolenia dotyczące produktów firm Moxa, Iconics i Advantech.

- Na ofertę Elmarku składa się kilkanaście linii dystrybucyjnych. Czy ich dodawanie wynikało z jednej strony z chęci stabilizacji, a z drugiej zapewnienia komplementarności asortymentu? Jak było z firmą Moxa?

Chodziło zarówno o stabilizację, jak też o rozwijanie oferty pasujących do siebie i uzupełniających się produktów. Obecnie mamy trzy działy, których szefami są trzej wspólnicy. Zatrudniamy 40 osób - mimo niewielkich rozmiarów staramy się decentralizować nasze struktury. Dział historycznie najstarszy związany jest z Advantechem, ale zajmuje się on też wzmocnionymi tabletami i notebookami firmy Getac, komputerami MSI do Digital Signage, marką Durabook i oprogramowaniem firmy Iconics. Dział automatyki standardowej to z kolei produkty firm Rockwell Automation, Unitronics oraz HMS. W dziale tym mamy dobrze rozwinięte usługi, przy czym dotyczy to nie tylko szkoleń, ale też konsultacji, wsparcia technicznego i opiniowania dużych projektów. Najmłodszym działem jest ten związany z produktami Moxa. Trzy punkty podparcia zapewniają nam równowagę i stabilność działania. Ta ostatnia jest o tyle ważna, że ze stabilnymi dystrybutorami chętnie współpracują nie tylko klienci, ale i dostawcy.

Jeżeli chodzi o firmę Moxa, to mieliśmy z nią kontakty od dawna. Dostarczała ona karty wieloportowe producentom komputerów przemysłowych, w tym dla Advantecha. Współpraca przyspieszyła, gdy w ofercie pojawiły się serwery portów szeregowych, a przełom nastąpił, gdy Moxa postanowiła wejść na rynek przemysłowego Ethernetu. Firma przekonywała swoich dystrybutorów na całym świecie, że w branży tej drzemie duży potencjał. Nas na zaangażowanie się nie trzeba było namawiać. Zatrudniliśmy inżyniera dedykowanego do przemysłowych switchy - Łukasza Szymczaka, włożyliśmy sporo energii w promocję, głównie w Internecie. Łukasz Szymczak swoim optymizmem, pracowitością, konsekwencją w działaniu i rzadko spotykanym uporem doprowadził do gwałtownego wzrostu sprzedaży. Wkrótce Moxa stała się u nas silnym, samodzielnym działem. Teraz wiele firm ma w ofercie przemysłowe switche - my z Moxą byliśmy jednymi z pierwszych i udało się nam to dobrze wykorzystać.

- Co jest ważne w dystrybucji? Kim są Wasi klienci?

Prawdziwa dystrybucja polega nie tylko na dostarczaniu sprzętu i oprogramowania, ale także, a może przede wszystkim, na zapewnianiu klientom wiedzy o oferowanych produktach. Modelowym sposobem dystrybucji są dostawy dla końcowych użytkowników za pośrednictwem integratorów systemów. My musimy mieć kompetencje dotyczące naszych podzespołów, natomiast integrator - wiedzę związaną z branżą przemysłową, dla której pracuje lub powinien być skojarzony ze swoim geograficznym terytorium działania, jeżeli pracuje na potrzeby wielu niewielkich zakładów w różnych branżach.

Dystrybutor nie powinien się zajmować instalacjami na obiekcie. Jeżeli to robi, to zawsze jest w stanie zaoferować lepszą cenę niż współpracująca z nim firma instalacyjna, ponieważ eliminuje jedno ogniwo w łańcuchu wartości. Popada jednak w konflikt interesów, gdyż konkuruje z instalatorami, czyli swoimi najbardziej wartościowymi klientami. To ślepa uliczka. Instalatorzy odwracają się od takiego dystrybutora, szukają innych dostawców, a efekt końcowy jest taki, że dystrybutor jest w stanie sprzedać tylko tyle, ile sam zainstaluje.

Nie jest jednak możliwa sprzedaż wyłącznie przez integratorów. Jeżeli końcowy użytkownik potrzebuje pilnie przykładowo media-konwerter, który mamy w magazynie, to my go szybko dostarczymy i nie będziemy odsyłać do naszych pośredników. Integratorzy kreują jednak rynek dla nas i dla naszych dostawców. Wkładają w to swoją energię i ponoszą koszty. Musimy o tym pamiętać i dokładamy starań, aby oferować im najlepsze możliwe warunki zakupów.

Kolejna grupa klientów to tzw. firmy OEM. Używają oni naszych podzespołów do produkcji własnych urządzeń i ich zamówienia są inne. Dotyczą zazwyczaj dużych ilości tych samych komponentów - przy takich istnieje możliwość negocjacji cen z producentami. Istnieją jeszcze tzw. VAR - sprzedawcy z wartością dodaną. Oni z kolei żyją ze sprawnej logistyki, zajmują się np. kompletacją dostaw pochodzących od różnych dystrybutorów dla swoich klientów. Generalnie jednak dystrybutor jest ogniwem pomiędzy producentem a klientem. Staramy się być lojalni wobec jednych i drugich, i pracować tak, aby zarobić dla dostawców, na siebie i żeby dać zarobić naszym klientom.

- Czym, oprócz samej oferty, konkurujecie na rynku z innymi dostawcami?

Na pewno nie konkurujemy ceną. W naszej branży ważniejsza jest jakość, terminowość, solidność i ogólnie pojęta wartość dodana. Zapewniamy bezpłatne wsparcie i konsultacje przed zakupem oraz wsparcie po sprzedaży. Utrzymujemy też własny serwis. Od połowy zeszłego roku sprzedajemy komputery przemysłowe pod własną marką - Elmatic. Jest to "dziecko" Antoniego Warszawika - naszego szefa działu Advantech. Montujmy znaczące ilości wzmocnionych komputerów - podstawowe podzespoły pochodzą od Advantecha, ale w pamięci, procesory, dyski zaopatrujemy się lokalnie. Sprzedajemy także same obudowy Advantecha, które służą do montażu komputerów przez naszych resellerów. Nie mamy wtedy jednak wpływu na jakość montażu i rodzaj użytych podzespołów. Elmatic ma być w naszym zamyśle synonimem dobrej jakości i gwarancją profesjonalnego montażu sprzętu w Elmark. Idea Antoniego Warszawika sprawdza się - liczba sprzedawanych Elmaticów rośnie.

Od początku działalności dystrybucyjnej mieliśmy własny serwis. Kiedyś każda wysyłka sprzętu do naprawy za granicę wiązała się z barierami celnymi, kosztami i czasochłonnymi procedurami. Własny serwis zapewniał zaś redukcję kosztów i skrócenie czasu napraw. Teraz jest łatwiej, w szczególności gdy dostawca ma serwis na terenie Unii Europejskiej. Szczególnie komfortową sytuację mamy z Advantechem. Kilka lat temu firma ta poinformowała nas, że zamierza przenieść swój europejski serwis z Holandii do Polski, Czech lub na Węgry i zastanawia się nad przyszłą lokalizacją. Zaoferowaliśmy naszą pomoc, jeżeli zdecydowaliby się na otwarcie serwisu w Polsce. Tak się też stało. Doprowadziliśmy do formalnej rejestracji Advantech Poland w KRS, wynajęliśmy, adaptowaliśmy i urządziliśmy pomieszczenia w biznesparku Citipoint w Warszawie na terenie byłych zakładów WZT, przeszkoliliśmy u nas pierwszych trzech serwisantów. Dyrektorem serwisu w Advantech Poland został nasz wieloletni pracownik - Michał Sadowski. Firma zapewnia serwis dla całej Europy, w tym oczywiście dla nas. Mają oni dostęp do podzespołów z pierwszej ręki, a przede wszystkim do globalnej bazy wiedzy, zasilanej doświadczeniami kilku innych serwisów Advantecha na świecie. Osiągnęli też wysoką produktywność. Od momentu powstania Advantech Poland zaprzestaliśmy napraw gwarancyjnych u siebie - weryfikujemy jedynie problemy i przekazujemy sprzęt do Advantecha, który jest teraz w odległości tylko kilkunastu kilometrów od nas.

- Jak ważnym elementem działalności jest logistyka i posiadanie lokalnego magazynu?

Do sprawności logistycznej i zawartości magazynu przywiązujemy dużą uwagę. Magazyn wypełniony niechodliwym towarem to zamrożona gotówka, koszty przechowywania sprzętu i utraty wartości starzejących się urządzeń. Natomiast dobrze skomponowany magazyn jest wielkim atutem, pozwalającym na skracanie terminów dostaw. W przypadku dużych projektów klienci są w stanie akceptować kilkutygodniowe terminy dostaw - w przypadku małych zamówień termin dłuższy niż 24 godziny jest często nieakceptowalny. Klienci chcą mieć towar nie w ciągu doby, ale najpóźniej następnego dnia przed południem, a my musimy pracować tak, aby tym oczekiwaniom zadośćuczynić.

Mamy bazę danych SQL - jest w niej wszystko, co działo się w firmie od roku 2005. Potrafimy ekstrapolować trendy w oparciu o historyczne dane, odfiltrowywać anomalie i optymalizować zawartość magazynu tak, aby możliwie dużą ilość zamówień realizować od ręki, unikając jednocześnie zamrażania dużej gotówki. Około 80% zamówień na produkty Moxa i Unitronics realizujemy w dniu ich otrzymania. Klientom mającym konta w naszym e-sklepie udostępniamy również informację o stanach magazynowych. Sprawnie idzie też montaż komputerów - zamawiający mogą korzystać z konfiguratora na naszej stronie WWW. Przy większych seriach terminy są kilkutygodniowe, ale pojedyncze sztuki zmontowane według specyfikacji wybranej przez klienta dostarczamy w ciągu kilku dni.

- Jakie są Wasze plany rozwojowe - i te bliższe, i te obejmujące kolejną dekadę?

W perspektywie kilkunastu najbliższych tygodni planujemy opublikować naszą nową stronę WWW. Zanim to zrobimy, musimy ją przetestować, ustabilizować i przejąć nad nią kontrolę od firmy, która wykonuje ją na nasze zlecenie. Nowa strona będzie pracować w oparciu o uporządkowaną i ujednoliconą bazę produktów, będzie mieć prostszą nawigację i nowoczesną szatę graficzną. Również sklep internetowy będzie bardziej wyeksponowany. Po raz pierwszy korzystamy z outsourcingu na dużą skalę - nie obyło się bez problemów oraz opóźnień w stosunku do założonego harmonogramu. Z nową stroną wiążemy wiele kolejnych planów i z niepokojem oraz nadzieją czekamy na finalny efekt współpracy z zewnętrzną firmą. Poza tym wyznaczyliśmy sobie kolejne zadania. Przykładami są automatyczna obsługa i rejestracja zgłoszeń do serwisu połączona z odszukiwaniem i przekazywaniem klientom informacji o dacie zakupu, informacji, czy produkt jest nadal na gwarancji i udostępnianiem przez WWW statusu naprawy. Mamy w planie wiele innych, podobnych przedsięwzięć - pracy przy ułatwianiu życia nam i naszym klientom na pewno nie zabraknie.

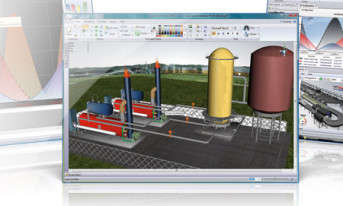

W perspektywie miesięcy zamierzamy nadal spokojnie i w przemyślanych krokach rozwijać portfolio oferowanych produktów. Staramy się tak dobierać produkty do oferty, aby się uzupełniały i nie konkurowały z tymi, które już dostarczamy. Poza tym nadal mamy do wykonania dużo pracy organicznej przy promocji produktów, którymi już się zajmujemy - w szczególności tych najnowszych w naszej ofercie, takich jak oprogramowanie HMI/SCADA firmy Iconics.

W perspektywie kilku lat zamierzamy przekształcić się w spółkę akcyjną, a następnie wejść na GPW. Spółki takie mają bardziej rozbudowane struktury zarządzania i sprawozdawczość, co kosztuje. Koszt ten będzie akceptowalny, jeżeli będzie niewielki w relacji do przychodów. Wyznaczyliśmy sobie przekroczenie progu rocznych obrotów 50 milionów zł jako moment, w którym zainicjujemy przekształcenia. Trochę nam jeszcze brakuje, ale jesteśmy bliżej niż dalej. Mamy w firmie wielu wartościowych i utalentowanych ludzi - niektórzy pracują u nas od kilkunastu lat. W niewielkiej firmie jednak trudno o ścieżki pionowego awansu, bo nie może być zbyt wielu dyrektorów. Po przekształceniu w spółkę akcyjną zamierzamy wprowadzić program opcji na akcje i umożliwić naszym pracownikom awans polegający na dołączeniu do grona właścicieli. Tym, którzy ciężko i dobrze pracują, bo swoją przyszłość widzą w dobrej przyszłości Elmark Automatyka, umożliwimy współudział w naszych kłopotach, osiągnięciach i zmianach wartości firmy poprzez akcjonariat pracowniczy.

- Dziękujemy za rozmowę.