- Czujniki są produktami, które znaleźć można w ofercie wielu producentów i dystrybutorów obecnych na rynku. Skąd pomysł na działalność w tym obszarze? Jaka jest Wasza przewaga konkurencyjna?

Sądzę, że wiąże się ona przede wszystkim ze specjalizacją oraz szerokością oferty. Jesteśmy jedną z najstarszych firm w tej branży - wytwarzaniem czujników zajmujemy się od 1958 roku, a więc od momentu, gdy w laboratoriach Pepperl+Fuchs powstał pierwszy, tranzystorowy czujnik indukcyjny. Dzięki temu, że był to element niskomocowy, mógł on być również stosowany w strefach zagrożonych wybuchem. Z kolei dwa lata wcześniej powstała pierwsza iskrobezpieczna bariera, która obniżała poziom sygnału doprowadzanego do stref zagrożonych wybuchem. Spowodowało to, że niejako "wyrośliśmy" z obszaru szeroko pojętego iskrobezpieczeństwa, zaś historia czujników to historia rozwoju naszego przedsiębiorstwa.

Ta ostatnia rozpoczęła się od dwóch osób, którymi byli Walter Pepperl oraz Ludwig Fuchs - bankowiec i inżynier elektronik. Ich współpraca zaowocowała powstaniem firmy na początku zajmującej się naprawą radioodbiorników. Szybko jednak zauważyli oni problem z transformatorami, a dokładniej ich dostępnością i jakością. Stąd też przedsiębiorstwo podjęło się wytwarzania tych elementów, podpisując umowę z koncernem zajmującym się produkcją radioodbiorników oraz z koncernami z branży chemicznej. Dla jednego z klientów z branży petrochemicznej został właśnie zaprojektowany wspomniany separator iskrobezpieczny. Firma potrzebowała takiego produktu ze względu na częste wybuchy oparów substancji chemicznych w swoich zakładach - sposobem na zapobieganie im było wyposażanie instalacji w bariery obniżające poziom sygnału elektrycznego do odpowiednio niskiego poziomu.

Kolejne dekady przyniosły szybki rozwój firmy, któremu sprzyjał rozwój automatyki. W latach 60. i 70. powstały nowe zakłady produkcyjne, założone zostały również zagraniczne oddziały handlowe. Do produkcji weszły z kolei m.in. zasilacze, czujniki ultradźwiękowe oraz fotoelektryczne. Rozszerzanie oferty było w dużej mierze odpowiedzią na potrzeby klientów. Tak dzieje się zresztą i dzisiaj, gdyż zwiększanie szerokości asortymentu bierze się z informacji zwrotnej z rynku. Niektóre rozwiązania są wręcz produkowane pod danych klientów, o ile oczywiście zachowana może być odpowiednia skala produkcji. W dziale R&D pracuje co dziesiąta osoba zatrudniona w Pepperl+Fuchs, do tego ponosimy znaczące nakłady na działalność badawczo-rozwojową, tak aby pozostawać cały czas firmą innowacyjną.

- Czy oprócz rozwoju organicznego ma miejsce również przejmowanie innych podmiotów na rynku?

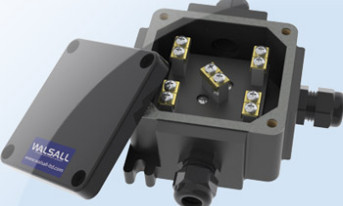

W latach 90. stanęliśmy przed dylematem dotyczącym sposobów dalszego rozwoju. Zarząd firmy zastanawiał się, czy produkty rozwijać od początku, czy kupować pewne technologie lub wręcz całe przedsiębiorstwa, które będą pasowały do naszego portfolio. Połączono te dwie drogi. Od tego czasu z jednej strony bazujemy na wspomnianym dziale R&D, jak też przejmujemy firmy, których oferta rozszerza oferowane już przez nas rozwiązania. Wskutek tego w ostatnich dwóch dekadach nastąpiło dużo zmian, przy czym celem akwizycji zawsze było przejmowanie firm wraz z produkcją i R&D, tak aby kontynuowały one swoją działalność, ale już w ramach naszej struktury. W ten sposób w grupie Pepperl+Fusch znalazły się m.in.: Visolux - producent czujników fotowoltaicznych czy Walsall - dostawca obudów ATEX dla przemysłu procesowego. Dużym przejęciem było dla nas też to dotyczące VMT - firmy będącej producentem kompletnych rozwiązań wizyjnych.

- Wasz biznes w kraju stoi niejako na dwóch nogach - branży automatyki dyskretnej oraz przemyśle procesowym. Z tego ostatniego jesteście historycznie chyba nawet bardziej znani ze względu na szeroką ofertę produktów iskrobezpiecznych. Jak wygląda to obecnie?

Rozdział tych dwóch obszarów również nastąpił na początku lat 90. zeszłego wieku i dotyczy on naturalnie całego przedsiębiorstwa. Właściciele doszli do wniosku, że produkty z nimi związane trafiają do różnych gałęzi przemysłu, które wymagają zupełnie innego typu obsługi klientów. Weźmy dla przykładu sektor petrochemiczny i motoryzacyjny. W przypadku tego pierwszego projekty, zmiany technologii, odbywają się w cyklach 10?20-letnich, a nawet dłuższych, zaś w branży automotive czy pokrewnych wdrożenia zamykają się typowo w ciągu roku lub kilku miesięcy. Jednocześnie w tej ostatniej wraz z nową generacją samochodu zmieniane jest wyposażenie praktycznie połowy zakładu, często następuje przy tym zmiana technologii produkcyjnych. Widać to przykładowo w jednej z lokalnych fabryk motoryzacyjnych, gdzie istnieje stara i nowa lakiernia, które są pod względem stosowanych rozwiązań oraz automatyki zupełnie różne. Wszystko to sprawia, że wymogi związane z obsługą tych branż są dla dostawców technologii także inne. Stąd też ci ostatni stanowią dwie, w dużej mierze rozdzielne grupy firmy - sektor procesowy to duże, specjalistyczne przedsiębiorstwa, natomiast rynek automatyki przemysłowej to kilkuset dostawców produktów i rozwiązań oraz związanych z nimi integratorów systemów, producentów maszyn.

- Jak działacie na rynku w przypadku sektora automatyki dyskretnej, czyli factory automation? Jaka jest obecnie rola dostawcy technologii takiego jak Pepperl+Fuchs?

Współpracujemy zarówno z klientami końcowymi, gdyż to oni generują potrzeby w zakresie nowych produktów, jak też z integratorami systemów. Ci ostatni to firmy odpowiedzialne za wdrożenia i coraz częściej nasi partnerzy podczas wizyt u klientów. Wspólnie proponujemy pewne rozwiązania, zapewniamy know-how technologiczny i wsparcie w tworzeniu aplikacji.

Sądzę, że właśnie to ostatnie jest kluczem do odnoszenia sukcesów na rynku. Dzisiaj wsparcie udzielane przez telefon i sprzedaż "z półki" nie wystarczają - klient oczekuje od nas konkretnej wiedzy technicznej oraz pomocy. Stąd też ponad 80% osób u nas zatrudnianych to inżynierowie. Dbamy również o ich ciągły rozwój - każdy z pracowników przeszedł przykładowo szkolenie w zakresie sterowników. Wprawdzie tych ostatnich nie oferujemy, ale wiele czujników i innych naszych produktów musi współpracować z PLC, stąd też musimy zapewniać kompleksową wiedzę. Do tego dochodzi serwis techniczny posprzedażowy. Staramy się być ekspertami w naszej dziedzinie, dzięki czemu klient końcowy może uzyskać przewagę technologiczną nad innymi. Dzięki specjalistycznej wiedzy technicznej potrafimy dyskutować o rozwiązaniach a także dostosować naszą ofertę do zmieniających się potrzeb rynkowych i rosnących wymagań naszych klientów, stale wprowadzając na rynek nowe i udoskonalone produkty i technologie. Produkty firmy Pepperl+Fuchs znajdują się wszędzie tam, gdzie wymagana jest wysoka precyzja i niezawodność.

- Co oferujecie, jeżeli chodzi o czujniki?

Jedną z głównych grup naszego portfolio stanowią elementy indukcyjne, w przypadku których jesteśmy chyba najbardziej znani z czujników VariKont, które mają formę zielonego sześcianu. Mogę śmiało powiedzieć, że prawdopodobnie nie ma na świecie zakładu produkcyjnego samochodów, gdzie nie znaleźlibyśmy takich czujników. Oprócz nich oferujemy całą gamę innych elementów indukcyjnych - około 2 tys. różnych modeli, w tym do pracy w trudnych warunkach środowiskowych, strefach Ex i mogących komunikować się z różnymi sieciami przemysłowymi.

Poza tym w ofercie mamy obszerną grupę elementów fotoelektrycznych, w przypadku których rozwijamy pewne specjalizowane technologie, które pomagają klientom w tworzeniu ich aplikacji. Przykładem jest Pulse Ranging Technology, czyli pomiary czasu przelotu fotonów zamiast określania przesunięcia w fazie. Dzięki temu na ich wynik praktycznie nie wpływają warunki zewnętrzne - nawet oświetlanie odbiornika silnym źródłem światła.

Trzecią z dużych grup produktów są czujniki ultradźwiękowe, w zakresie których jesteśmy liderem pod względem udziałów w rynku. Technika ultradźwiękowa jest pozbawiona wad takich jak wrażliwość na kolor czy przezroczystość obiektów, jak ma to miejsce w przypadku czujników fotoelektrycznych. Dodatkowo zaoferować tu możemy jako jedyni w branży czujniki ultradźwiękowe do stref Ex - są to elementy do strefy 22, z wyjściem analogowym i o zakresie działania do 10 metrów.

Chciałbym zaznaczyć, że niezależnie od typu wyrobów stawiamy przede wszystkim na ich jakość. Przed wejściem do produkcji elementy są kompleksowo testowane, zaś ich parametry z naddatkiem spełniają wymogi podawane w kartach katalogowych. Te ostatnie podajemy, określając warunki pracy urządzeń w dowolnym środowisku, a nie tylko w laboratorium pomiarowym. Do tego oferujemy kompletne rozwiązania dla sieci As-i, która daje możliwość połączenia jednym przewodem dużej liczby czujników.

- Co z produktami ekonomicznymi, dalekowschodnimi? Czy one nie stanowią dużej konkurencji, jeżeli chodzi o czujniki zbliżeniowe?

Zależy to od sektora rynku i zmienia się w czasie. Po pewnej euforii związanej z tanimi rozwiązaniami pochodzącymi z Chin, tendencja do oszczędzania na czujnikach uległa zmniejszeniu. Jest to, jak sądzę, reakcja zwrotna działów utrzymania ruchu, dla których wymiana czujników w cyklach krótszych niż standardowe jest po prostu nieopłacalna. Również dla producentów maszyn oszczędność na elementach pomiarowych nie bilansuje się z późniejszymi kosztami serwisu.

Dostawcy czujników ekonomicznych mają jednak swoje miejsce na rynku - np. w obszarze produkcji maszyn o krótkiej żywotności, aczkolwiek główną tendencją w branży jest moim zdaniem nacisk na jakość. Tak jest szczególnie w aplikacjach w strefach zagrożonych wybuchem, gdzie nie ma miejsca na doświadczenia i trzeba polegać na wiedzy kompetentnego dostawcy.

- Poza czujnikami w Waszej ofercie znaleźć można szereg większych urządzeń oraz systemów. Na co tu warto zwrócić uwagę?

Automatyzowanie produkcji, zapobieganie kolizjom pojazdów, pomiar położenia i usprawnianie łańcucha dostaw nie byłyby możliwe bez RFID. Oferujemy tu rozwiązania identyfikacji w praktycznie wszystkich popularnych technologiach przemysłowych, jeżeli chodzi o częstotliwości pracy. Zwracam szczególną uwagę na nasze nowe głowice pracujące w paśmie UHF, które mają możliwość wykrywania do 40 znaczników jednocześnie na dystansie do dwóch metrów. W zakresie RFID oferujemy też szeroki asortyment tagów - zarówno ekonomicznych w postaci naklejek, jak też wersji do pracy w wysokich temperaturach, tj. aż do 250°C.

Jeżeli chodzi o większe urządzenia, to wracając jeszcze do tematyki czujników fotoelektrycznych, warto wymienić skanery. Są nimi wersje bezpieczeństwa oraz skanery do pomiarów geometrycznych różnych obiektów jak nagrodzony w zeszłym roku kilkoma medalami skaner dwuwymiarowy R2000. Do tego mamy ofertę systemów wizyjnych, przy czym nie są to produkty "z półki", ale systemy tworzone pod daną aplikację przez wspomnianą firmę VMT. Przykładem są tu rozwiązania do kompleksowej inspekcji podwozi samochodowych, które doskonale sprawdzają się w przemyśle samochodowym, również na terenie Polski.

Ostatnią większą grupą produktów są enkodery optyczne inkrementalne i absolutne, w tym linkowe oraz - będące nowością w naszej ofercie - wersje magnetyczne do zastosowań w trudnych warunkach. Zapewniamy też szeroką ofertę w przypadku systemów pozycjonowania. Są to systemy oparte na szynach kodowych i naklejkach, które pozwalają pozycjonować dany obiekt z dokładnością do 0,1 mm na długości 10 km.

- Jak bardzo różnią się wymogi ze strony różnego typu klientów? Mówi się, że dla firm OEM liczy się logistyka, zaś dla utrzymania ruchu - szybkość dostaw…

Owszem, aczkolwiek nie jest tak do końca. Odbiorcy związani z utrzymaniem ruchu z pewnością "na ślepo" nie wymieniają czujników czy innych komponentów na takie same, jak już posiadane. Coraz częściej zdarza się, że jeżeli dany problem pojawia się cyklicznie, to odbiorca prosi nas o znalezienie rozwiązania. Takim zagadnieniem mogą być dla przykładu często psujące się czujniki indukcyjne w systemach spawalniczych. W tym przypadku proponujemy przykładowo wersje w wykonaniach specjalnych, które są odporne na występujące łuki spawalnicze i zaburzenia elektromagnetyczne, a także cechują się zwiększoną wytrzymałością mechaniczną.

Innym z przykładów, a dotyczy to niedawno obsługiwanej przez nas firmy, była kwestia zastosowania odpowiednich czujników optycznych. Po zmianie zaleceń związanych z BHP pracownicy zakładu musieli nosić kamizelki odblaskowe, przez co detektory, który teoretycznie powinny wykrywać elementy z odległości 80 cm, zaczęły "widzieć" człowieka w kamizelce z odległości 5 metrów. Był to duży problem, który rozwiązaliśmy, zastępując wersje optyczne odpowiednio dobranymi ultradźwiękowymi.

Warto dodać, że klientom proponujemy też możliwość samodzielnego i nieodpłatnego przetestowania danych rozwiązań, co spotyka się z ich dużym zainteresowaniem. Oferujemy wypożyczanie praktycznie wszystkich naszych produktów, tak aby odbiorca przed zakupem sprawdził ich działanie w maszynie czy na linii produkcyjnej.

- Jakie są Wasze kluczowe branże w kraju? Czym różni się nasz rynek od zachodnioeuropejskiego?

Rynek polski i przykładowo niemiecki są ze sobą ściśle powiązane. Działa u nas również wiele przedsiębiorstw z kapitałem zagranicznym - w większości niemieckich czy amerykańskich, które korzystają z podobnych rozwiązań, jak w krajach rodzimych. Stąd też, jeżeli chodzi o zakres sprzedawanych produktów, to właściwie nie odbiegamy od naszych zachodnich czy południowych sąsiadów. Dosyć podobnie zmieniają się też wymogi klientów - coraz częściej pojawia się konieczność dostarczania produktów wraz ze wsparciem aplikacyjnym. W przypadku tego ostatniego rodzimi odbiorcy są nawet jednak bardziej wymagający niż zagraniczni. Wytwarzane przez nas maszyny są często eksportowane, stąd też ich jakość musi być równie dobra lub lepsza niż zagranicznych.

Jeżeli chodzi o kluczowe dla nas rynki, to są nimi na pewno branża motoryzacyjna, sektor OEM, produkcja pojazdów mobilnych, branża spożywcza i opakowaniowa. Dodałbym tutaj jeszcze różne aplikacje związane z "material handling". Z naszej perspektywy rynek krajowy jest szeroki i nakłada na dostawców różne wymagania. Sądzę, że dzięki wiedzy inżynierów lokalnych oraz wsparciu kolegów z Niemiec możemy tym ostatnim sprostać.

Jesteśmy obecni w ponad 80 krajach, na 6 kontynentach, a nasze produkty mają międzynarodowe certyfikaty umożliwiające zastosowanie na całym świecie oraz gwarancję na cały okres przydatności.

- Pepperl+Fuchs jest firmą regularnie pojawiającą się w kontekście projektu Industry 4.0. Jakie zmiany może przynieść ten ostatni?

Projekt Przemysł 4.0 może stanowić dla naszej branży nowe otwarcie i okazać się równie rewolucyjny niczym wynalezienie maszyny parowej czy zautomatyzowanej linii produkcyjnej wprowadzonej przez Forda. Podczas ostatnich targów w Hanowerze Pepperl+Fuchs zaprezentował w tym zakresie zautomatyzowany układ SmartBridge, który zaopatrzony był w szereg naszych czujników i sterowany za pomocą tabletu. Ponieważ spotkał się on z dużym zainteresowaniem, chcemy go również pokazać na najbliższych targach Automaticon w Warszawie.

Jeżeli chodzi o Industry 4.0, to przemysł od dawna "importuje" pewne technologie z branży konsumenckiej czy IT - przykładami są Ethernet czasu rzeczywistego, funkcje zdalnego dostępu czy kontrola maszyn za pomocą urządzeń przenośnych. Myślę, że technologia "4.0" przyniesie jednak znacznie więcej, jeżeli chodzi o możliwości integracji i komunikacji. Przede wszystkim powinna ona zwiększyć elastyczność systemów produkcyjnych, dając możliwość opłacalnego wytwarzania również tam, gdzie operuje na bardzo małych wolumenach produkcyjnych. Obecnie w wielu takich przypadkach istnieje wysoki próg wejścia, który nie zawsze da się przekroczyć. Nowe rozwiązania technologiczne powinny to zmienić, zapewniając podobne koszty niezależnie od wielkości produkcji. Stanie się tak, gdy maszyny i linie technologiczne będą modułowe, uniwersalne, a ich rekonfiguracja, co dotyczy również oprogramowania, szybka i pewna.

Uważam, że wyzwaniem będzie tu wypracowanie przez nasz sektor wspólnych rozwiązań, takich jak choćby stworzenie uniwersalnego protokołu komunikacyjnego. Nie jest przy tym powiedziane, że tym ostatnim będzie Ethernet, gdyż ciągle istnieje pewien opór firm działających na rynku. Stąd też do osiągnięcia konsensu w kolejnych miesiącach i latach ważna jest współpraca przedsiębiorstw w ramach organizacji branżowych i włączanie do niej również instytutów oraz uczelni wyższych. Do tego celu zbliżają nas inicjatywy takie jak PROLIST oraz FDI. Te grupy firm, instytutów badawczych i powiązanych z nimi towarzystw współpracują nad bezproblemową integracją zarządzania cyklem życia produktów, odczytywaniem danych technicznych przez urządzenia oraz zarządzaniem informacjami w inteligentnych urządzeniach polowych.

- Plany na przyszłość?

Jesteśmy młodym oddziałem - istniejemy w Polsce od 2007 roku, aczkolwiek w tym czasie, jak sądzę, staliśmy się dosyć rozpoznawalną marką. Prowadzimy działalność promocyjną na szeregu konferencji z zakresu automatyki przemysłowej, jesteśmy obecni na targach. Robimy również regularnie szkolenia dla klientów - zarówno u nas w biurze w Warszawie, jak też na miejscu u odbiorcy. Wychodzimy także z inicjatywami niestandardowymi, takimi jak niedawne mistrzostwa branży automatyki przemysłowej w piłce nożnej. W tym roku zorganizowaliśmy je po raz pierwszy i chcemy kontynuować rokrocznie, tak aby stały się miejscem integracji osób związanych z branżą - i to w zupełnie innej atmosferze niż w przypadku targów Automaticon czy Energetab.

W przyszłości będziemy chcieli rozszerzyć naszą działalność w kierunku bardziej warsztatowym - organizując np. szkolenia dotyczące sieci As-i, systemów RFID czy bardziej zaawansowanych czujników. Moim osobistym marzeniem jest stworzenie w kraju profesjonalnego centrum szkoleniowego, gdzie klienci mogliby zarówno zdobywać wiedzę na temat produktów, jak też realizowanych aplikacji. Moglibyśmy dzięki niemu pokazywać, jak działają systemy, oraz wytworzyć pełny efekt synergii pomiędzy naszymi inżynierami, integratorami systemów oraz klientami końcowymi.

- Dziękujemy za rozmowę.