- Początkiem przetwarzania surowca jest przyjęcie mleka i jego wstępne badanie. Jak wygląda to w praktyce?

Tomasz Niebrzegowski: Procesy produkcyjne w Radzyniu Podlaskim są podobne jak w innych mleczarniach. Całość przetwarzania zaczyna się od odbioru mleka na kilku stanowiskach. Na każdym z nich ma miejsce rozładowywanie, a następnie mycie cystern. Surowiec dowożony jest do nas transportem własnym.

Podczas przyjęcia surowca na odbieralni przeprowadzane są podstawowe badania surowca - są one kluczowe do dopuszczenia mleka do dalszej produkcji. Mleko surowe przyjmowane jest do dwóch tankosilosów po 150 tys. litrów każdy. W zakładzie działa również laboratorium, które przeprowadza badania mleka m.in. pod kątem zawartości w nim białka i tłuszczu.

|

Linie do rozładunku i mycia cystern |

||

- Gdzie odbywa się dalsze przetwarzanie mleka?

Ma ono miejsce na aparatowni, gdzie mleko jest poddawane procesom technologicznym - wirowaniu i pasteryzacji, po czym przekazywane jest ono na poszczególne działy według ich zamówień. W zależności od tego, jaki ma być produkt finalny, surowiec poddawany jest odpowiedniej obróbce termicznej.

Na aparatowni mamy dwa zestawy wirująco-pasteryzujące o wydajności 25 tys. l/h i zestaw o wydajności 50 tys. l/h, który współpracuje z bactofugą, czyli separatorem. Zestaw ten pozwala na otrzymanie wysokiej jakości mleka (półproduktu), z którego otrzymujemy bardzo dobrej jakości produkt finalny, czyli ser. Nad całością procesów czuwa aparatowy oraz zautomatyzowane sterowanie urządzeń. Wszystkie parametry pracy maszyn są monitorowane na ekranach komputerów oraz archiwizowane na twardych dyskach.

|

Aparatownia - filtrowanie, pasteryzacja mleka i inne procesy technologiczne |

||

- W tym miejscu procesy produkcyjne rozdzielają się na dwie części - część surowca trafia do warzelni, część do proszkowni. W tej ostatniej w zeszłym roku uruchomiliście nowy system aglomeracji proszku - jak on działa i generalnie jak wyglądają procesy zagęszczania i suszenia?

W największym uproszczeniu - suszarnię dzielimy się na dwie strefy: suchą, gdzie znajdują się wieże suszarnicze i filtry workowe, oraz na strefę mokrą, w której są wyparki i następuje proces zagęszczania mleka lub serwatki. W nowej część proszkowni, w której znajduje się sekcja membran oraz wieża suszarnicza MSD, produkujemy białka serwatkowe. Według mojej wiedzy jest to jedyna taka instalacja w Polsce.

|

Suszarnia i proszkownia |

||

Do produkcji białek serwatkowych wykorzystujemy serwatkę powstałą podczas produkcji sera. Poddawana jest ona procesowi ultrafiltracji, w wyniku którego otrzymujemy koncentrat białek i permeat serwatkowy. Ten pierwszy poddawany jest suszeniu i otrzymujemy z niego proszek białek serwatkowych o odpowiedniej aglomeracji. Produkt ten wykorzystywany jest w przemyśle spożywczym do produkcji np. odżywek dla sportowców. Charakteryzuje się on dobrą rozpuszczalnością, co pozwala na szybkie przygotowanie napojów energetycznych.

Dzisiaj, patrząc z perspektywy ostatnich wydarzeń na rynku globalnym, wdrożenie dało możliwość zmniejszania skutków rosyjskiego embarga. Na tamtejszy rynek eksportujemy wiele produktów, a dzięki instalacjom do produkcji koncentratu białek serwatkowych oraz permeatu możliwe było znacznie lepsze wykorzystanie produktów ubocznych powstających w trakcie wytwarzania sera.

- Przejdźmy do procesu produkcji sera, czyli - patrząc na plan zakładu - przemieśćmy się na warzelnię. Jak powstaje ser i jakie macie moce produkcyjne?

Na warzelni produkujemy do 30 ton sera na dobę, proces ten jest kilkuetapowy. Mleko na sery magazynowane jest w tankosilosach, gdzie poddawane jest procesowi dojrzewania. Następnie odbywa się jego repasteryzacja, po czym trafia ono do kotłów serowarskich. W Radzyniu mamy cztery takie kotły o pojemności 12 tys. litrów, a zawartość każdego z nich traktujemy jako oddzielną partię produkcyjną. W kotłach ma miejsce obróbka mleka oraz koagulacja, czego efektem jest powstanie ziarna serowarskiego i serwatki. Trafiają one do casomatica, gdzie serwatka jest odczerpywana i ma miejsce wstępne formowanie oraz prasowanie sera.

|

Kotły serowarskie w warzelni |

|||

Formy, po napełnieniu, wędrują systemem przenośników, nakrywane są pokrywami i transportowane do pras. Pod prasami następuje końcowe prasowanie sera w odpowiednim czasie i pod odpowiednim ciśnieniem. Po określonym czasie prasowania sery trafiają do basenu solankowego, gdzie przebywają po kilka dni celem wysolenia.

Jakie sery?

Zakład produkcyjny w Młynarach skupia się na produkcji sera Radamer w formie 16-kilowych eurobloków, które są również sprzedawane pod marką Serenada. Produkcja tak dużych formatach możliwa jest dzięki inwestycji w zautomatyzowaną linię serowarską zakupiona w 2010 roku, tj. po przyłączeniu elbląskiej mleczarni do SM Spomlek. Zakład w Chojnicach specjalizuje się natomiast w produkcji sera salami, w której ma wieloletnie tradycje. Spomlek eksportuje swoje wyroby prawie na wszystkie kontynenty. |

- Ten ostatni jest prawdopodobnie najciekawszym wizualnie miejscem w zakładzie. Jak wygląda proces solenia i jak stara jest wykorzystywana przez Was solanka?

Solanka ma około 26 lat. Im jest starsza, tym jest lepsza, ponieważ ma zachowane odpowiednie parametry. Oczywiście solanka jest regularnie czyszczona.

Sery są odpowiednio znakowane - każdy z nich ma datę produkcji, numer partii produkcyjnej i numer jednostkowy. Korzysta się przy tym z paneli operatorskich, podając identyfikację miejsca umieszczenia sera i jego typu. Jest to nowy system, który bazuje na oprogramowaniu

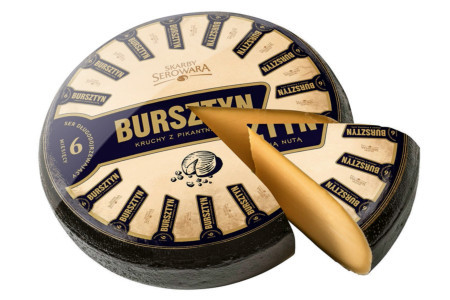

Spółdzielcza Mleczarnia Spomlek to cztery zakłady produkcyjne - znajdujące się w Radzyniu Podlaskim, Parczewie, Młynarach oraz Chojnicach. Pierwszy z nich wytwarza sery w formie kręgów i bloków m.in. pod markami Serenada oraz Skarby Serowara (dawniej Old Poland) - sery Bursztyn, Szafir i Rubin, a także m.in. proszki mleczne i masło. W Parczewie wytwarzane są sery: Salami, Rolada Podlaska - wędzone w sposób tradycyjny, tj. dymem z palenia drewnem.

Spółdzielcza Mleczarnia Spomlek to cztery zakłady produkcyjne - znajdujące się w Radzyniu Podlaskim, Parczewie, Młynarach oraz Chojnicach. Pierwszy z nich wytwarza sery w formie kręgów i bloków m.in. pod markami Serenada oraz Skarby Serowara (dawniej Old Poland) - sery Bursztyn, Szafir i Rubin, a także m.in. proszki mleczne i masło. W Parczewie wytwarzane są sery: Salami, Rolada Podlaska - wędzone w sposób tradycyjny, tj. dymem z palenia drewnem.