- Relpol jest firmą działającą na rynku od ponad 60 lat - jakie przekaźniki dzisiaj produkujecie i gdzie są one stosowane?

Asortyment naszych produktów i obszary ich zastosowań najłatwiej przedstawić za pomocą dwuwymiarowej macierzy. Biorąc dla przykładu przekaźniki miniaturowe, można wskazać liczne obszary ich zastosowań w energetyce, gdzie istnieje potrzeba sterowania infrastrukturą przesyłu i dystrybucji energii elektrycznej, oraz w automatyce przemysłowej. W tym przypadkach są one instalowane zarówno w szafach i sterują różnymi procesami produkcyjnymi, jak też wykorzystywane jako elementy elektroniczne wewnątrz sterowników programowalnych i innych urządzeń. Takie przekaźniki trafiają też do urządzeń medycznych, aplikacji w kolejnictwie, do instalacji oświetleniowych, systemów ogrzewania, urządzeń AGD i wielu innych.

Podobnie jest z pozostałymi grupami przekaźników. Wersje przemysłowe stosowane są w "cięższej" automatyce, w maszynach i energetyce. Z kolei przekaźniki modułowe, czyli montowane na szynie DIN, wykorzystywane są głównie w szafach elektrycznych oraz rozdzielniach w budynkach. Tam potrzebne jest mierzenie, monitorowanie prądów oraz działanie zgodne z harmonogramem czasowym - np. w instalacjach sterowania oświetleniem. Podsumowując, spektrum zastosowań naszych produktów jest bardzo szerokie.

- Jak powstawał ten asortyment? Czy wiązało się to z dostrzeganiem kolejnych potrzeb z rynku i rozwojem nowych grup produktów na bazie Waszego dotychczasowego know-how?

Dokładnie tak było. Następował rozwój organiczny - zarówno poprzez modernizacje, doskonalenie istniejących wyrobów, jak też wprowadzanie nowych produktów oraz całych ich grup. Rozpoznawaliśmy potrzeby rynku, analizowaliśmy wymogi klientów, tak aby uzupełniać braki w naszej ofercie.

Pierwotnie Zakład Przekaźników, który powstał pod koniec lat 50. zeszłego wieku, specjalizował się w produktach na potrzeby odbudowy przemysłu i energetyki. Produkowane w nim były głównie większe przekaźniki - choćby takie, jak nadal rozpoznawalne przez wielu elektryków R15. Były one następnie modyfikowane, doskonalone pod kątem funkcjonalności i jakości. Ponieważ procesy w przemyśle wymagały coraz bardziej skomplikowanych układów, a także rosły wymogi odbiorców, my również opracowywaliśmy coraz bardziej zaawansowane konstrukcje. Dodatkowo w pewnym momencie branża przeszła z projektowania ze współczynnikiem bezpieczeństwa wynoszącym dwa lub trzy na projektowanie z optymalizacją, przez co musieliśmy wprowadzić dalsze zmiany w asortymencie.

Lata 70. zeszłego wieku przyniosły szybki rozwój elektroniki, produkcji PCB i sterowników programowalnych. Nadal jednak nie wszystko można było załączać niskimi sygnałami - potrzebne były elementy, dzięki którym można było przełączać wyższe prądy i napięcia. Dzisiaj, gdy wydaje się, że przekaźnik elektromagnetyczny powinien być już dawno wyparty przez półprzewodniki, okazuje się, że ciągle ma on liczne walory użytkowe, które utrzymują jego atrakcyjność. Przede wszystkim jest to możliwość uzyskania przerwy galwanicznej, która jest konieczna nie tylko do zagwarantowania bezpieczeństwa przerywania ciągłości obwodów, ale też zapewnia brak wpływu czynników zakłóceniowych na układy elektroniczne.

W ostatnim okresie nasza oferta rozrosła się szczególnie w stronę przekaźników modułowych. Chęć stosowania automatyki w budynkach do sterowania pracą oświetlenia czy wentylacji - już nie przez zwykłe załączanie ręczne, ale automatyczne, zaprogramowane w czasie, a także inne potrzeby sprzyjały wzrostowi zapotrzebowania na takie produkty i powstawaniu ich kolejnych wersji. Cały czas oferujemy też przekaźniki programowalne NEED, które są w istocie prostymi sterownikami do aplikacji kontroli i dobrze korelują pod względem funkcji oraz zastosowań z naszymi pozostałymi wyrobami.

- Jak wygląda Wasze zaplecze R&D? Czy zapewniacie również modyfikacje produktów i ich tworzenie na zlecenie?

W Relpolu zatrudniamy ponad 50 inżynierów, z których około 20 pracuje w działach R&D. Zgromadzone know-how pozwala nam nie tylko na tworzenie nowych grup produktów i ciągłe doskonalenie obecnych, ale też kastomizację pod pojawiające się potrzeby. Przykładem może być rozwój przekaźników miniaturowych i przemysłowych w celu ich zastosowań w transporcie szynowym. Obydwa były dawniej stosowane m.in. w infrastrukturze zasilania maszyn, linii produkcyjnych, jak też w różnych rozdzielniach elektrycznych. Z czasem pojawiła się potrzeba ich wykorzystania w taborze szynowym, gdzie konieczne jest spełnienie wielu dodatkowych wymogów. Są one związane z innymi napięciami działania, odpornością na wstrząsy i wibracje oraz niepalnością. Stąd też odpowiednio zmodyfikowaliśmy nasze przekaźniki, stosując niepalne obudowy, rozszerzając zakres napięć pracy i dodając akcesoria pozwalające trwale łączyć przekaźniki z gniazdami. W efekcie mamy grupę produktów z rozszerzeniem nazwy "T", czyli na potrzeby trakcyjne.

Innym przykładem innowacji jest rozwój typoszeregu przekaźników solarnych, które powstały na bazie współpracy z partnerem, który potrzebował ich do inwerterów solarnych. Jego wymogiem było użycie mocnych, niezawodnych przekaźników do oddzielania obwodów falowników od sieci zasilających. Oczywiście produkty te musiały być wysoce niezawodne, bowiem inwertery mają typowo gwarancję 10 lat lub dłuższą.

W Relpolu mamy własne laboratorium testowe, gdzie wykonujemy szereg prób z produktami. Testujemy cykle mechaniczne, wytrzymałość na wstrząsy i wibracje, sprawdzamy parametry elektryczne i wpływ parametrów środowiskowych dzięki użyciu komór klimatycznych. Wykonujemy też testy na potrzeby klientów i sprawdzanie działania przekaźników z konkretnymi urządzeniami. Jeżeli zaś chodzi o rozwój, to dodatkowo korzystamy ze wsparcia naukowców z Uniwersytetu Zielonogórskiego, którzy uczestniczą we wprowadzaniu modyfikacji i tworzeniu nowych konstrukcji. Współpraca jest owocna i, jak sądzę, owo łączenie biznesu i nauki wychodzi nam całkiem nieźle.

- Obsługujecie dzisiaj klientów z wielu branż, co oznacza, że produkty muszą spełniać różnorodne wymogi - pochodzące zarówno od odbiorców OEM, jak też od instalatorów i klientów końcowych. Czy da się to pogodzić?

Rzeczywiście wymienione grupy klientów kierują się różnymi parametrami przy wyborze produktów i mają różne potrzeby. Branża OEM wykorzystuje przekaźniki do produkcji własnych wyrobów, co obejmuje maszyny, różnorodne urządzenia czy rozdzielnice napięcia. Tacy odbiorcy poszukują przede wszystkim produktów pewnych, wysokiej jakości, które będą pozwalały na zapewnianie wartości dodanej do ich własnych wyrobów. Do tego dochodzą naturalnie wymogi cenowe. Z kolei jeżeli chodzi o integratorów oraz instalatorów, tutaj również pojawiają się aspekty jakościowe i kosztowe, ale też wyroby te muszą mieć walory takie jak łatwość, intuicyjność czy szybkość montażu.

Jeżeli dany typoszereg przekaźników trafia do wszystkich wymienionych grup klientów, to w praktyce odbiorcy OEM są zwykle skupieni na podstawowych produktach danej grupy produktowej, z kolei integratorzy czy instalatorzy są również zainteresowani różnymi akcesoriami - modułami, mostkami, gniazdami. Poszukują oni rozwiązań ułatwiających montaż, stąd też rozszerzamy ofertę gniazd push-in. Aczkolwiek przekaźniki tam wykorzystywane są de facto takie same, jak te trafiające na płytki PCB i do maszyn.

Podsumowując, rdzeniem naszej oferty pozostają zawsze przekaźniki, dodatkowo wychodzimy naprzeciw potrzebom różnych klientów. W przypadku odbiorców OEM kluczowe jest spełnianie wymogów technicznych i dostarczanie konkurencyjnych cenowo, wysokiej jakości produktów, zaś instalatorom dokładamy również całą otoczkę, w tym akcesoria, materiały do projektowania, itd.

- Jak działacie, jeżeli chodzi o obszary geograficzne?

Wszystko zaczyna się od projektowania i produkcji. W naszej organizacji mamy trzy fabryki - w Żarach, gdzie pracuje 400 osób, w nieodległych od nich Mirostowicach - z zatrudnieniem 40 pracowników, oraz na Ukrainie, gdzie zatrudniamy ponad 260 osób. Do niedawna mieliśmy jeszcze jeden zakład, którym był znajdujący się w Zielonej Górze Polon. W październiku zeszłego roku został on sprzedany firmie Lumel.

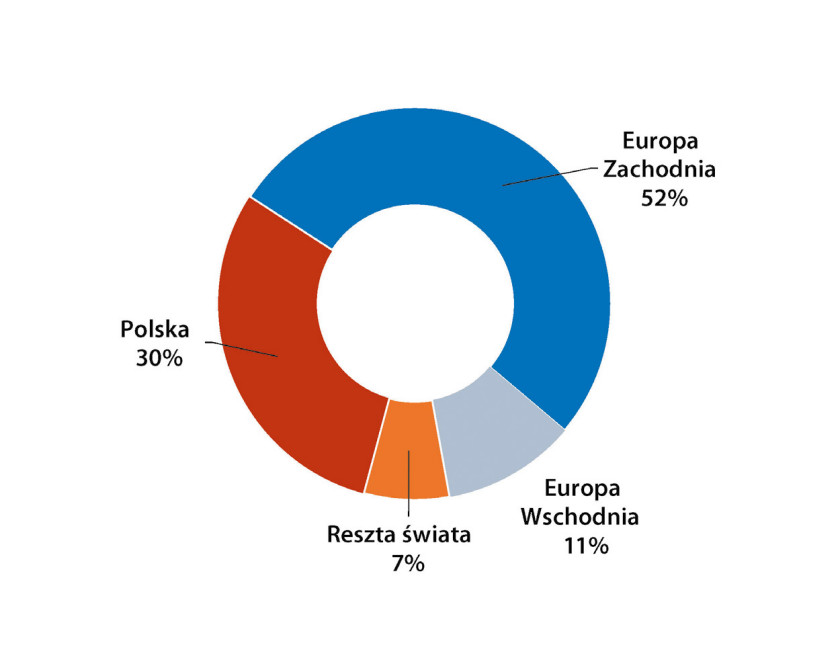

Nasze produkty dostarczamy na wiele rynków zagranicznych, do ponad 50 krajów, przy czym w poszczególnych krajach mamy różnych partnerów. 70% naszych obrotów to eksport, z czego zdecydowana większość przypada na Europę. O ile w kraju sprzedajemy przez lokalnych dystrybutorów i docieramy bezpośrednio do odbiorców OEM, o tyle zaś w przypadku eksportu kluczowi są nasi partnerzy strategiczni oraz dystrybutorzy. Ci ostatni to zarówno przedsiębiorstwa będące tzw. dystrybutorami katalogowymi, jak też dystrybutorzy specjalizowani oraz hurtownie elektrotechniczne. Z kolei partnerzy strategiczni to firmy, z którymi mamy podpisane umowy na rozwój produktów pod ich konkretne potrzeby, z ich logo, ale na bazie naszych wyrobów stanowiących rdzeń.

- Jak przekłada się to na wyniki produkcyjne i sprzedażowe? Jakie są tu trendy oraz dynamika zmian?

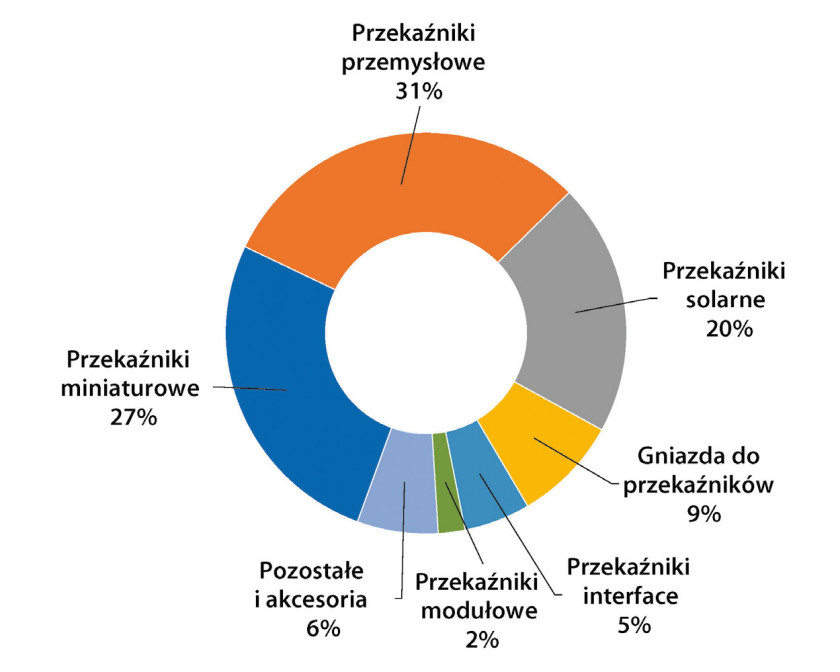

Jeżeli na naszą sprzedaż spojrzymy pod względem ilościowym, to gros z dostarczanych co roku dwudziestu kilku milionów przekaźników stanowią wersje miniaturowe, które produkowane są na liniach automatycznych. Średnio co piąty sprzedawany przekaźnik to wersja przemysłowa, do tego dochodzą elementy solarne, przekaźniki modułowe na szynę DIN, gniazda oraz komplety, czyli całe gniazda z przekaźnikami i akcesoriami. Największy wartościowo udział w przychodach mają przekaźniki przemysłowe, później miniaturowe oraz solarne.

Nasza roczna sprzedaż to około 120 mln zł (wynik za 2020 rok), przy czym ponad 90% obrotów osiągamy w Europie. W szczególności sprzedajemy na rynku niemieckim, który zapewnia 42% naszych przychodów oraz w Polsce, gdzie odsetek całych obrotów wynosi 30%. Pomimo dużego udziału rynku niemieckiego w przychodach ciągle ma on największy potencjał do wzrostu sprzedaży zarówno ze względu na bliskość geograficzną, jak też zapotrzebowanie tamtejszego rynku na produkty przez nas wytwarzane.

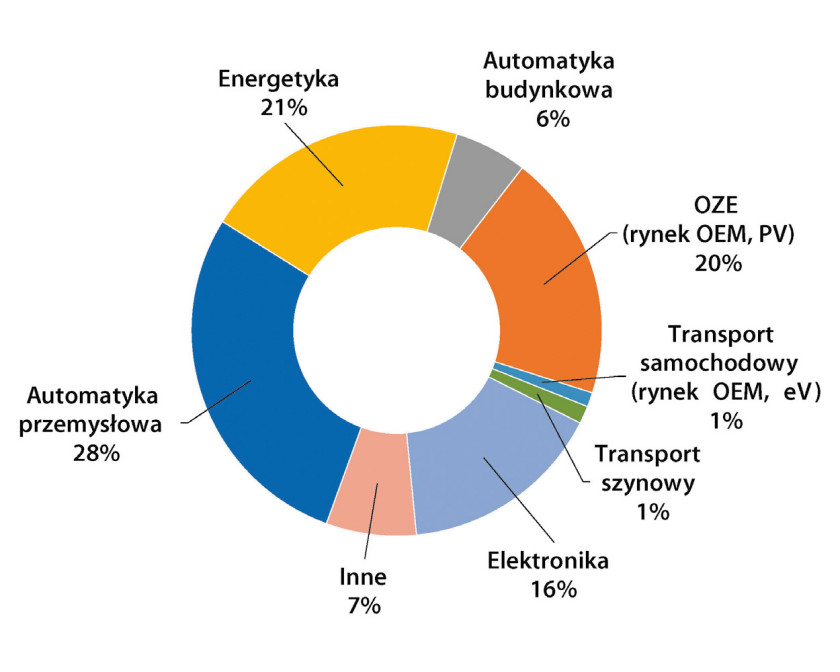

Finalnie, jeżeli chodzi o docelowe sektory aplikacyjne, to są nimi przede wszystkim: automatyka przemysłowa oraz energetyka - zarówno zawodowa, jak też rozdział, przesyłanie i dystrybucja energii w przemyśle. Do tego dochodzą zastosowania związane z OZE, co głównie dotyczy fotowoltaiki. Czwarta, największa grupa to elektronika - płytki PCB dla różnych sektorów, zaś piąta to automatyka budynkowa. Aczkolwiek dyskutowane statystyki, szczególnie w zakresie elektroniki, obarczone są szacunkami, bowiem nie zawsze jesteśmy w stanie określić aplikację końcową. Tak dzieje się szczególnie wtedy, gdy produkty dostarczane są przez hurtownie elektrotechniczne. Warto też zwrócić uwagę, poza istotnym obszarem transportu szynowego, na dynamicznie rosnące zapotrzebowanie na produkty do ładowarek pojazdów elektrycznych.

- W jaki sposób Wasza oferta i specjalizacja zapewnia możliwość konkurowanie na rynku - zarówno z dużymi markami europejskimi, jak też producentami dalekowschodnimi?

Wspomniany wcześniej rynek niemiecki, niewątpliwie największy w Europie, korzysta przede wszystkim z dużych brandów, a więc stawia na tamtejszych producentów. My natomiast jesteśmy na tyle poważnym partnerem, że możemy z takimi firmami współpracować strategicznie. Podejmujemy też działania w celu zwiększania postrzegania nas jako solidnej, europejskiej marki i docierania w tamtym regionie przez dystrybutorów do coraz większej liczby klientów końcowych. W tym celu pozyskujemy nowych partnerów, pracujemy też nad poszerzeniem naszej strony o wersję w języku niemieckim.

Stawiając na jakość, kompletność asortymentu, a także na elastyczność samego wytwarzania, staramy się tworzyć przewagę konkurencyjną w odniesieniu do największych firm na rynku, gdzie inwestuje się gigantyczne pieniądze w automatyzację produkcji. Takimi są przedsiębiorstwa azjatyckie, które produkują setki milionów a nawet miliardy sztuk produktów. My natomiast, przy znacznie mniejszej skali produkcji, jesteśmy rozpoznawalną marką europejską, wytwarzamy z najlepszych materiałów dostarczanych przez europejskich dostawców, współpracujemy z lokalnymi i głównie europejskimi partnerami, co wraz z zapewnieniem elastyczności obsługi klientów pozwala nam pozostawać konkurencyjnymi - nawet w kontekście hegemonów działających w branży.

- Wracając do Polski - jakie są perspektywy rozwoju rodzimego rynku, szczególnie w zakresie automatyzacji przemysłu oraz transformacji energetycznej?

Polska i inne kraje, które później dołączyły do Unii Europejskiej, mają ciągle przed sobą rozwój oraz automatyzację przemysłu i rozwój energetyki, w czym również my bierzemy udział. Niewątpliwie nadal będzie rozwijała się automatyka przemysłowa - wiele procesów, które są dzisiaj ręczne lub półautomatyczne, będzie zamienianych na w pełni automatyczne. Dotyczyło to będzie zarówno obszaru pojedynczych maszyn i robotów, jak też całych linii produkcyjnych i infrastruktury pomocniczej. Do tego dochodzi automatyka budynkowa, która będzie rozwijała się nawet szybciej niż sam przemysł.

Sądzę, że możemy też być beneficjentem transformacji energetycznej. O ile przekaźniki są stosowane w energetyce, w obwodach pomocniczych elektrowni węglowych, po transformacji znajdą zastosowanie w innego rodzaju elektrowniach oraz elektrociepłowniach. Skala będzie się zmieniać ze względu na sam charakter źródeł energii. Dzisiaj szczególnie interesującymi dla nas obszarami są te związane z przekaźnikami do inwerterów solarnych oraz komponentami dla infrastruktury przyłączeniowej i dystrybucyjnej OZE (odnawialnych źródeł energii).

Do powyższego dochodzi elektromobilność i transport - zarówno samochody, jak też elektryczny transport publiczny, w szczególności pociągi i tramwaje. W tym zakresie oferujemy przekaźniki dla producentów ładowarek oraz do taboru szynowego i powiązanej infrastruktury. Oczekujemy również, że znaczenia nabierał będzie obszar związany z ograniczeniem energochłonności w przemyśle. Obejmuje on zarówno automatyzację, jak i stosowanie zamiennych urządzeń wprost o zmniejszonym zapotrzebowaniu na energię elektryczną. W pierwszym z przypadków istotnym elementem są układy zdalnej kontroli eksploatacji urządzeń, gdzie stosowane mogą być nasze przekaźniki nadzorcze, które pozwalają na przekazywanie danych o prądach, napięciach czy temperaturach silników.

- Prowadzicie kilka projektów inwestycyjnych z dofinansowaniem NCBiR - czego one dotyczą?

Są one powiązane z wcześniej wymienionymi obszarami, w szczególności energooszczędnością. Największe zadanie inwestycyjne dotyczy zmniejszenia energochłonności i w tym zakresie rozwijamy projekt przemysłowego przekaźnika bistabilnego, a więc takiego, który pobiera energię tylko przy zmianie stanu. Jest to duży projekt o wartości ponad 31 mln zł, dzięki któremu w 2023 roku będziemy gotowi z nowym wyrobem i całym procesem jego automatycznego wytwarzania. Oczywiście jego wykorzystywanie będzie też wymagało pewnych zmian naszej mentalności - przede wszystkim projektantów aplikacji. Natomiast oszczędności wynikające ze zmniejszonego zapotrzebowania na energię elektryczną przez te przekaźniki liczone będą w GWh, milionach złotych oraz tysiącach ton rocznie mniejszej emisji CO2.

Drugim dużym projektem jest ten związany ze zwiększaniem bezpieczeństwa, a więc opracowanie przekaźników o podwyższonej niezawodności dla infrastruktury krytycznej. Jest to również projekt z dofinansowaniem o całkowitej wartości blisko 8 mln zł. Trzecim z działań rozwojowych jest budowa nowej hali produkcyjnej, dzięki której zwiększymy jakość i podniesiemy potencjał produkcyjny.

- Jak wyglądała działalność Relpolu w okresie pandemii COVID-19?

W marcu 2020 roku dokonaliśmy analizy potencjalnego wpływu pandemii na naszą działalność i podjęliśmy różne działania oszczędnościowe oraz związane z dostępnymi narzędziami wsparcia biznesu. Stworzyliśmy Radar Produktów, który ułatwia klientom znalezienie dostępnych w dystrybucji przekaźników, dodatkowo uruchomiliśmy platformę do prowadzenia szkoleń i spotkań. Takich szkoleń w kolejnych miesiącach przeprowadziliśmy około dziesięciu, przy czym w niektórych uczestniczyło ponad 200 osób!

Podjęte działania pozwoliły nam zamknąć 2020 rok na podobnych poziomach przychodów jak poprzedni. Rozwój pewnych obszarów rynku wprawdzie spowolnił, co w szczególności dało się zauważyć w energetyce, aczkolwiek w innych nastąpiło ożywienie. Tak więc chociaż prognozowaliśmy, że globalne zamknięcia gospodarki spowodują pogorszenie się naszych wskaźników, tak się nie stało.

Sądzę, że dodatkowo jedno z naszych ograniczeń stało się istotną korzyścią. Jesteśmy producentem europejskim i mamy praktycznie pełną kontrolę nad produkcją przekaźników oraz akcesoriów do nich w naszych własnych zakładach produkcyjnych. Również w ponad 85% materiały do wyrobów pochodzą z regionu europejskiego. Projektujemy przekaźniki, ale też narzędzia do ich wytwarzania, dodatkowo produkujemy poszczególne elementy - komponenty metalowe, cewki, styki, sprężynki z materiałów surowcowych, aż do finalnego montażu wyrobów. Dzisiaj rzadko zdarza się, aby mieć kontrolę nad całym procesem produkcji części. My z tego skorzystaliśmy. Dzięki temu w dobie zachwiań dostępności produktów i materiałów oraz problemów z transportem wykazaliśmy większą odporność na pandemię - i to widzimy również dzisiaj, zaś odbiorcy lepiej nas rozpoznają i zwracają się z kolejnymi pytaniami. Można powiedzieć, że w tym kontekście trudny okres z COVID-19 okazał się dla firmy owocny, bowiem rynek faworyzował jakościowych i terminowych dostawców produktów.

- Dziękujemy za rozmowę.