- Dwa lata pandemii, w 2021 odbicie na rynkach, ale też problemy z dostawcami komponentów, inflacja, dzisiaj natomiast wojna w Ukrainie – funkcjonujemy w dynamicznym otoczeniu, które tworzy również niełatwe środowisko dla działalności biznesu. Jak wygląda to z perspektywy firmy Beckhoff?

Hans Beckhoff: Rzeczywiście dynamika rynku jest ogromna. W zeszłym roku nasz wzrost wyniósł aż 28%, co pozwoliło po raz pierwszy przekroczyć poziom obrotów wynoszący miliard euro. Również obecny rok był jak na razie okresem sporych, dwucyfrowych wzrostów. Z drugiej strony świat staje się coraz bardziej niestabilny. Występują spore problemy z dostępnością komponentów na rynku, z czym zresztą mierzą się wszystkie firmy. Dzisiaj dokonujemy już zamówień na 2024 rok, przy czym nie można już ich zmieniać ani anulować, co przekłada się dla nas na dodatkowe ryzyko.

W tym roku mamy wojnę w Ukrainie, która ma wpływ na biznes w całej Europie. W szerszej, globalnej perspektywie kolejnym problemem są napięcia spowodowane polityką Chin i konfliktem ekonomicznym ze Stanami Zjednoczonymi. Ważnym tematem jest też cały czas COVID-19, bowiem w Niemczech, w Europie Zachodniej, ale też na Dalekim Wschodzie liczba zakażeń jest cały czas duża. A to wpływa bezpośrednio na naszych pracowników i klientów.

Podsumowując krótką analizę – niewątpliwie występuje wiele zagrożeń, ale w takim otoczeniu biznesowym działają też inne przedsiębiorstwa na rynku. Pomaga nam to, że Beckhoff jest niezmiennie firmą rodzinną, która może elastycznie reagować na zmieniające się warunki. Jednocześnie, oprócz dostarczania rozwiązań technologicznych, staramy się być wiarygodnym partnerem dla klientów – takim, na którym można polegać niezależnie od koniunktury czy występujących wydarzeń.

- Beckhoff działa na polskim rynku automatyki od 20 lat – co napędzało firmę w tym okresie i sprzyjało rozwojowi działalności?

HB: Beckhoff Automation powstał 42 lata temu i przez blisko połowę tego okresu w ramach naszej organizacji działa też Beckhoff Polska. Ponadto wcześniej mieliśmy w Polsce dystrybutora, a więc nasza obecność na lokalnym rynku jest jeszcze nieco dłuższa.

Zbigniew Piątek: Rzeczywiście był to dodatkowy, kilkumiesięczny okres, po którym podpisaliśmy umowę na utworzenie lokalnej spółki Beckhoffa. Pamiętam, jak wszyscy wkoło byli zdziwieni, że właściciel niemieckiej spółki podjął wtedy taką decyzję. Myślę jednak, że była ona bardzo dobrze przemyślana i słuszna, biorąc pod uwagę ówczesny rozwój Polski i nasze perspektywy w kontekście przystąpienia do Unii Europejskiej.

Pierwsze lata były trudne. Polska w zakresie automatyki była krajem konserwatywnym, właściwie nie istniało tu pojęcie sterowania PC-based. Produkty, choć wysoce zaawansowane, były w dużej mierze nieznane, również sama firma była nieznana. Wtedy zresztą określano nasze wyroby mianem soft-PLC, co w połączeniu z faktem, że pracowały one pod kontrolą systemu Microsoft Windows, wywoływało u niektórych osób uśmiech na twarzy. W 2003 roku pojawiliśmy się pierwszy raz na targach Automaticon i zaczęliśmy długi proces tworzenia świadomości odnośnie do marki Beckhoff oraz tego, co oferujemy.

- Czyli musieliście zbudować rynek od podstaw…

ZP: Tak – i było to niełatwe, choć jednocześnie stanowiło wyzwanie, które napędzało nas do działania i dawało satysfakcję. Rynek krajowy jako całość rozwijał się w ślad za europejskim. Tak było w szczególności od czasu naszego przystąpienia do Unii Europejskiej. Gdy startowaliśmy kilka lat wcześniej, trudno było znaleźć typowego dla Beckhoffa klienta, takiego jak na przykład producent zaawansowanych technicznie maszyn. Owszem, wśród odbiorców pojawiali się użytkownicy PLC, odbiorcy napędów – ale raczej standardowych, czyli bazujących na falownikach. Właściwie nie było tu klientów na złożone, wieloosiowe rozwiązania i systemy Motion Control, w których się specjalizujemy. Dostarczaliśmy zatem mniej typowe dla nas rozwiązania, np. systemy do rejestracji danych czy systemy monitorowania pracy.

Miałem jednak przekonanie, że rynek będzie się rozwijał – i tak też się stało. W następnych latach pojawiali się kolejni odbiorcy, a w Polsce tworzono coraz ciekawsze i bardziej zaawansowane rozwiązania. Zaczęliśmy obsługiwać w tym zakresie nie tylko klientów zagranicznych, ale też krajowych. Aczkolwiek nadal praktycznie każdy kontrakt był wyzwaniem, bowiem klient musiał się przekonać do przejścia z typowego PLC na rozwiązania PC-based. Obecnie jest inaczej, gdyż od dekady również inni producenci wprowadzają do oferty produkty bazujące na PC – i jest to duża zmiana na rynku branżowym.

Chciałbym zauważyć, że polski sektor maszynowy przez wiele dekad tkwił jeszcze bardzo mocno w poprzedniej epoce, co jednak zmieniło się w okresie transformacji systemowej. Jego odbudowa nastąpiła po 2000 roku, ale już w postaci nowoczesnej branży, która korzysta z rozwiązań będących standardami również na świecie i jest w tym zakresie zdecydowanie konkurencyjna.

- Jak wyglądało to z perspektywy niemieckiej?

HB: Moja perspektywa jest zbieżna z powyższą oceną sytuacji. Gdy zaczęliśmy rozwijać rynek polski, okazało się, że realizowane tutaj projekty są niewielkie, często też niestandardowe w kontekście naszej działalności globalnej. W kolejnych latach obserwowaliśmy jednak ogromny rozwój wielu sektorów przemysłu. W Polsce pojawiło się szereg firm międzynarodowych, które wdrażały technologie obróbki drewna, narzędziowe i generalnie maszynowe. Zwiększał się zakres oraz wolumen ich działalności, z czasem firmy stawały się producentami maszyn bazujących na własnych rozwiązaniach i jednocześnie dostawcami działającymi w globalnej sieci. W efekcie przestały być jedynie centrami produkcyjnymi, ale stały się też projektowymi. Podsumowując – gdyby spojrzeć na Polskę 20 lat temu i porównać z obecną, zmieniło się bardzo dużo, w tym w obszarze przemysłu. Znacząco wzrosła też liczba bieżących i potencjalnych odbiorców produktów Beckhoffa.

- Czy dotyczy to firm lokalnych, czy klientów globalnych?

HB: Dotyczy obydwu grup – zarówno firm międzynarodowych, które działają w Polsce, jak też wielu podmiotów działających lokalnie, szczególnie tych rozwijających się. W naszej ocenie polscy odbiorcy, inżynierowie mają bardzo dobre wykształcenie techniczne i chcą korzystać z nowoczesnych rozwiązań. Rozwija się też sporo lokalnych, naprawdę ciekawych firm.

- Czy doświadczenia te są zbieżne z historią rozwoju firmy w innych krajach?

HB: Tak, bowiem o ile dostarczamy interesujące, zaawansowane technologie, o tyle zbudowanie rynku dla takich produktów zawsze zajmuje czas. Nasze doświadczenie jest takie, że w przypadku konserwatywnych branż zdobywamy klientów działających w najbardziej zaawansowanej technologicznie części rynku. Tacy odbiorcy są też zazwyczaj bardziej skłonni do korzystania z nowości niż inne podmioty w branży, a także rosną szybciej niż reszta rynku.

Nasz rozwój to jednak nie tylko zdobywanie nowych odbiorców, ale też utrzymanie tych istniejących. Sprzedajemy nie tylko oprogramowanie i sprzęt, ale także zaufanie! Wraz z tym jak nasi klienci rozwijają się i odnoszą sukcesy na rynku, rozwija się również nasz biznes.

- Porozmawiajmy o rozwoju oferty firmy. Czy jej rdzeniem były od początku rozwiązania PC-based?

HB: Na początku działalności firmy, czyli w okresie gdy na rynku pojawiły się komputery osobiste, postanowiliśmy wykorzystać tę platformę również w automatyce. Stworzyliśmy system pozwalający na pracę w czasie rzeczywistym, zaś użycie komputerów zapewniło wydajność obliczeniową i możliwość przetwarzania dużych ilości danych. Pierwsze kontrolery PC-based dostarczyliśmy na rynek w 1986 roku. I chociaż postrzeganie ich przez klientów było różne, był to strzał w dziesiątkę, bowiem w kolejnych latach potrzeby obliczeniowe w przemyśle rosły, postępowała tu również integracja obszarów OT/ IT.

Pierwszymi zastosowaniami naszych produktów były przede wszystkim maszyny dla branży okiennej oraz dla przemysłu drzewnego i meblarskiego. W tych ostatnich stosowanych jest wiele układów ruchu, wiele osi wymagających synchronizacji, konieczne jest zapewnienie produkcji w dużych ilościach, ale przy jednoczesnych możliwościach rekonfiguracji maszyn zależnie od produkowanych aktualnie wyrobów. Zastosowanie kontroli scentralizowanej, bazującej na systemach PC, pozwala na wydajne obliczenia i modelowanie maszyny w jednym kontrolerze, a to przekłada się na optymalne osiągi takiego sytemu.

- Czy Wasze komputery przemysłowe wytwarzacie sami?

HB: Tak, jesteśmy projektantem i producentem płyt głównych. Mamy własnych inżynierów zajmujących się hardware’em, pisaniem BIOS-u oraz tworzeniem systemów operacyjnych czasu rzeczywistego, które pozwalają na zapewnienie czasów reakcji na poziomie poniżej milisekund. Do tego dochodzą eksperci z zakresu automatyki, którzy, pracując w różnych grupach, odpowiadają m.in. za algorytmy Motion, kompilatory PLC, komunikację OPC UA, sztuczną inteligencję, systemy wizyjne, itd. Zatrudniamy też inżynierów aplikacyjnych, którzy wiedzą, jak owe technologie są wykorzystywane w różnych obszarach przemysłu. Można tu mówić o całym łańcuchu tworzenia wartości, który bazuje na know-how i specjalizacji różnych inżynierów. Tworzy to rdzeń firmy Beckhoff i jednocześnie ofertę dla naszych klientów.

Dodam, że cały czas jesteśmy średniej wielkości, elastyczną firmą, zaś klienci mają bezpośredni dostęp do wymienionych osób i wiedzy. W efekcie możemy tworzyć nie tylko niezawodne, zaawansowane rozwiązania, ale też długoterminowe relacje z naszymi odbiorcami. Nie oferujemy natomiast integracji systemów. W Niemczech robimy pewną integrację w wybranych obszarach, głównie maszynach w branży drzewnej, ale co do zasady jest to obszar działania naszych partnerów.

- Późniejszy rozwój oferty firmy następował w różnych obszarach – sieci komunikacyjnych, układów we/wy, motion control i różnorodnych komponentów automatyki. Jak wyglądała ta ewolucja?

HB: Rozwój technologii komunikacyjnych był dla nas bardzo istotny, bowiem maszyny i systemy automatyki trzeba łączyć oraz przesyłać coraz więcej danych. Naszą kluczową siecią komunikacyjną jest EtherCAT, którą Beckhoff opracował w 2003 roku. Stała się ona globalnym standardem i jest dzisiaj w pierwszej trójce najpopularniejszych sieci automatyki. Kilka lat wcześniej, w połowie lat 90., wprowadziliśmy na rynek terminale magistrali w postaci modułów typu Slice – również one są dzisiaj powszechnie wykorzystywane w przemyśle.

Trzeci z dużych obszarów technologicznych stanowią dla nas systemy napędowe. W firmie mamy własną kadrę do rozwoju i produkcji takich podzespołów – zarówno elektronicznych, jak też komponentów mechanicznych. W ostatnich latach sukcesywnie rozszerzaliśmy tu ofertę o zaawansowane układy napędowe, które umożliwiają niezależne ruchy poszczególnych elementów. Obejmuje to systemy transportowe XTS oraz XPlanar, które wprowadzają zupełnie nową funkcjonalność w automatyzacji i pozwalają dostosować produkcję pod klienta.

Finalnie całość naszych rozwiązań łączy się pod jednym parasolem, którym jest oprogramowanie TwinCAT. Jest to system projektowania, sterowania i kontroli oraz środowisko uruchomieniowe i analityczne firmy Beckhoff. Nasz asortyment jest stale rozwijany i uzupełniany o nowe grupy produktów. Przykładowo jesienią 2022 wprowadzimy do sprzedaży nasze własne kamery do systemów wizyjnych.

- Jedną z tegorocznych nowości produktowych jest MX-System – jakie ma on cechy i co zmienia jego wprowadzenie na rynek?

HB: Nasz nowy MX-System to rewolucyjne rozwiązanie, które otwiera zupełnie nowe możliwości w dziedzinie automatyzacji instalacji. System ma budowę modułową, jego baza i poszczególne elementy wykonane są w obudowach metalowych. Płyta bazowa ma wbudowane łącze danych i zasilania i stanowi interfejs dla różnych wkładanych modułów do wszelkich funkcji konwencjonalnej szafy sterowniczej. System zapewnia łatwą możliwość budowy różnorodnych systemów poprzez ich złożenie z elementów składowych, przy czym nie wymaga to stosowania dodatkowych obudów. Wszystkie moduły mają stopień ochrony IP67.

MX-System umożliwia tworzenie układów sterowania, Motion Control i innych, które do tej pory były montowane z tradycyjnych modułów instalowanych w szafach. Ponieważ montaż jest procesem mechanicznym, a nie związanym z połączeniami elektrycznymi, może on być wykonywany bezpośrednio w fabryce. Nie są tu wymagani specjaliści ani też dodatkowe usługi prefabrykatorów szaf, itd. System znacząco redukuje też liczbę potrzebnych działań projektowych i dokumentacyjnych.

- Taki produkt wydaje się być odpowiedzią na problem, o którym mówi się na rynku przemysłowym już od kilku lat – jest nim coraz większy koszt usług inżynierskich. W tym kontekście odbiorcy automatyki poszukują komponentów i urządzeń, które są łatwe do zainstalowania, zaprogramowania i uruchomienia.

HB: Zdecydowanie tak! Dzisiaj poszukiwane są „inteligentne” produkty i systemy, które pozwalają na redukcję czasu oraz kosztów prac projektowych i wdrożeniowych. Ten temat dotyczy większości rynków przemysłowych, w tym Polski, bowiem inżynierowie i inni specjaliści są również tutaj coraz trudniej dostępni. Widzimy też dodatkową zaletę MX-System, którą jest wyeliminowanie możliwości pomyłek przy montażu i przez to zapewnienie wysokiej jakości produktu końcowego. Do tego dochodzi możliwość powtórnego wykorzystania systemu, co jest szczególnie ważne przy rozbudowie i modernizacjach maszyn.

ZP: Dodam, że pierwsze głosy od naszych klientów są bardzo pozytywne – MX-System jest odbierany jako bardzo dobre rozwiązanie. Oczywiście pojawia się tu pytanie o koszty, jednak jeżeli weźmie się pod uwagę, że dzięki systemowi pozbywamy się szaf sterowniczych, obudów i wielu dodatkowych prac, a więc też powiązanych z nimi wydatków, to całość okazuje się bardzo efektywnym rozwiązaniem – na poziomie kosztów analogicznym jak w przypadku tradycyjnych systemów IP20 montowanych w szafach sterowniczych. Dodatkowo im praca w Polsce będzie droższa, im będzie u nas mniej specjalistów, tym korzystniejsze będzie stosowanie takich produktów.

- Rozmawialiśmy o maszynach i automatyzacji produkcji – a co z oprogramowaniem, analityką i łącznością z systemami IT? Jak sprawdzają się tutaj rozwiązania PC-based?

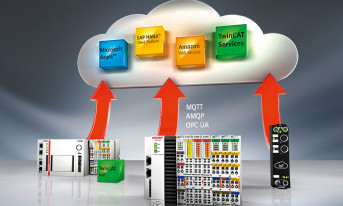

HB: Nasze technologie są kompatybilne z rozwiązaniami IT na wielu poziomach. Po pierwsze, działają w domenie PC, co oznacza, że nasi klienci mogą korzystać praktycznie ze wszystkich urządzeń czy oprogramowania wykorzystywanego w systemach komputerowych. Zapewniamy też komunikację w dowolnym standardzie, w tym z wykorzystaniem OPC UA, HTTP, EtherCAT i wielu innych. Z kolei TwinCAT to wydajna platforma sterowania oraz analizy danych. W przemyśle potrzebujemy dzisiaj wszystkich tych technologii i ich połączenie w ramach systemu PC stanowi optymalne podejście. Jest tak tym bardziej dzisiaj, w epoce Przemysłu 4.0.

Dodam, że w nasze kontrolery wbudowana jest funkcja Analytics Logger, po uruchomieniu której system sterowania rejestruje wszelkie dane. Można łatwo zapisać historię pracy, zalogować stany we/wy, itd., a następnie dane te mogą być analizowane w TwinCAT Analytics. Mówimy tu więc de facto o rozwiązaniach krawędziowych, gdzie dane przetwarzane są bezpośrednio w systemie sterowania. Następnie jeżeli klient chce zoptymalizować pracę maszyny czy przykładowo określić przyczyny przestojów, ma dostęp do danych o rozdzielczości milisekundowej, które może łatwo analizować i finalnie wykorzystywać w procesach zarządzania.

- Dochodzi tu zdalna łączność i możliwości zapewniania zdalnego serwisu…

HB: Tak, jest to część możliwości, o których mówię. I dodam, że jest ona bardzo istotna dla producentów maszyn, szczególnie tych wysyłających swoje produkty do klientów w różnych regionach świata. W tym obszarze ważnymi trendami są dzisiaj procesy ciągłego doskonalenia i ciągłego wdrażania. Producenci tworzą do swoich maszyn nowe oprogramowanie, które chcą zdalnie przesyłać i uruchamiać w tle. Ważne jest, aby robić to w sposób standaryzowany dla wielu maszyn, w efekcie czego zapewnia się ich optymalne działanie i najlepszą funkcjonalność.

- Czy rdzeniem Waszych odbiorców są producenci maszyn? Jak wygląda to globalnie i lokalnie?

HB: Tak, aż 70% naszych klientów to wytwórcy maszyn. Około 10% stanowi branża energetyki wiatrowej, co dotyczy szczególnie Chin, w przypadku których ponad połowa wiatraków jest kontrolowana z wykorzystaniem technologii Beckhoffa. Cześć naszej działalności, około 5‒10%, przypada na maszyny do wytwarzania instalacji fotowoltaicznych, około 7% na automatykę budynków, zaś 3% – automatykę procesową. Finalnie dochodzą niewielkie, niszowe zastosowania – np. związane z kontrolą eksperymentów naukowych, sterowaniem techniką teatralną czy produkcją urządzeń medycznych.

ZP: Perspektywa polska jest podobna. Około 60‒65% naszych klientów to producenci maszyn, przy czym numerem 1 jest wśród nich branża drzewna. Drugą największą grupę stanowią dostawcy maszyn do obróbki metali, w szczególności instalacje do cięcia laserowego. W tym sektorze mamy w kraju kilku dużych wytwórców obrabiarek CNC i właściwie wszyscy oni współpracują z Beckhoffem. Automatyka budynków to u nas obecnie 11% całości obrotów, zaś resztę stanowią obszary powiązane z automatyzacją ogólną, głównie w branży motoryzacyjnej, a także w energetyce i ochronie środowiska.

Powyższy podział jest zbliżony do globalnego i jednocześnie bardzo odległy od tego, jaki występował na początku naszej działalności. W zeszłym roku nasze obroty wyniosły 20 mln euro, zaś wzrost w porównaniu do roku poprzedniego – aż 30%. Obecny rok również zapowiada się dobrze, planujemy dalszy rozwój, w tym kadrowy. Jesteśmy szeroko obecni w branży, aczkolwiek jednocześnie widzimy też zagrożenia, w szczególności związane z łańcuchami dostaw.

- Jak postrzegacie polski rynek względem branż na Zachodzie, jeżeli chodzi o zaawansowanie tworzonych tutaj maszyn i systemów automatyki?

HB: Każdy rynek ma pewną specyfikę, szczególnie jeżeli chodzi o rodzaje popularnych zastosowań oraz rozwijających się branż przemysłu. W mojej ocenie w Polsce najbardziej zaawansowane są projekty w zakresie obrabiarek, w drugiej kolejności zastosowania w sektorze drzewnym. W tych obszarach rynek na pewno rozwinął się do wysokiego poziomu i ciągle się rozwija – i to szybciej niż w przypadku wielu innych krajów na świecie.

ZP: Oczywiście z zaawansowanymi technologiami wystartowaliśmy później, ale ta różnica w stosunku do gospodarek zachodnich zmniejsza się. W szczególności ważne jest to, że coraz częściej działamy na rynkach globalnych. Dzieje się tak dzięki rosnącemu zaawansowaniu produktów wytwarzanych przez naszych klientów, a także postrzeganiu polskich firm jako solidnych dostawców dla przemysłu.

- Czy współpracujecie blisko z niemiecką centralą Beckhoffa?

ZP: Tak, mamy duże powiązania wzajemne, chociaż jednocześnie stajemy się coraz bardziej niezależni. Od lat pracujemy nad stworzeniem silnego zespołu i know-how technicznego wewnątrz naszej lokalnej organizacji. Codzienna praca z producentami maszyn nie jest łatwa, wymaga od dostawcy dużego zasobu wiedzy i umiejętności, przykładowo z zakresu rozwoju software'u na potrzeby klienta czy też wspierania go we wdrożeniach takich rozwiązań, jak XTS czy XPlanar. Stąd też musimy rozwijać nasze własne kompetencje – zarówno w zakresie produktów i technologii, jak też poszczególnych typów maszyn.

Moją osobistą ambicją jest to, aby o Beckhoffie, o współpracy z nami mówiono dobrze i aby klienci postrzegali nas długoterminowo jako wiarygodnych partnerów branżowych. Z tego co wiem, doświadczenia klientów w zakresie współpracy z nami są dobre.

- Jak, podsumowując, wygląda dzisiaj rozwój Beckhoffa? Co jest Waszą misją?

HB: Jesteśmy firmą technologiczną, która dostarcza zaawansowane technicznie produkty oraz kompleksowe wsparcie i wiedzę. Uważamy, że technologie przemysłowe dotyczą nie tylko automatyzacji, ale też osób. Wdrażają je ludzie, korzystają z nich ludzie i muszą one – podobnie jak zespoły ludzkie – współpracować ze sobą. Uważam, że długoterminowe zaufanie buduje się nie na samych produktach, ale właśnie na komunikacji, współpracy i stawaniu się zaufanym partnerem. I to jest nasza misja!

Na koniec kilka liczb. Rozwijamy się organicznie, bez przejęć innych firm, zaś nasze obroty w 2021 roku wyniosły 1,2 mld euro. Jesteśmy obecni w 40 krajach na całym świecie poprzez własne spółki zależne, tak jak np. w Polsce. W ponad 75 krajach jesteśmy reprezentowani przez dystrybutorów. Na świecie zatrudniamy 5000 pracowników, z czego blisko 40% to inżynierowie. Staramy się co roku zapewniać nowe, ewolucyjnie rozwijane produkty, do tego co 5‒7 lat dokonujemy skoków o charakterze rewolucyjnym. Takimi przełomowymi momentami były dla nas m.in.: wprowadzenie terminalu magistrali, standardu EtherCAT, technologii XPlanar oraz MX-System. Silne nastawienie na rozwój zapewnia nam średnie wzrosty działalności o około 15% rocznie, zaś klientom daje pewność, że współpracują z firmą dostarczającą technologicznie innowacyjne produkty.

- Dziękujemy za rozmowę.