Czego poszukują klienci?

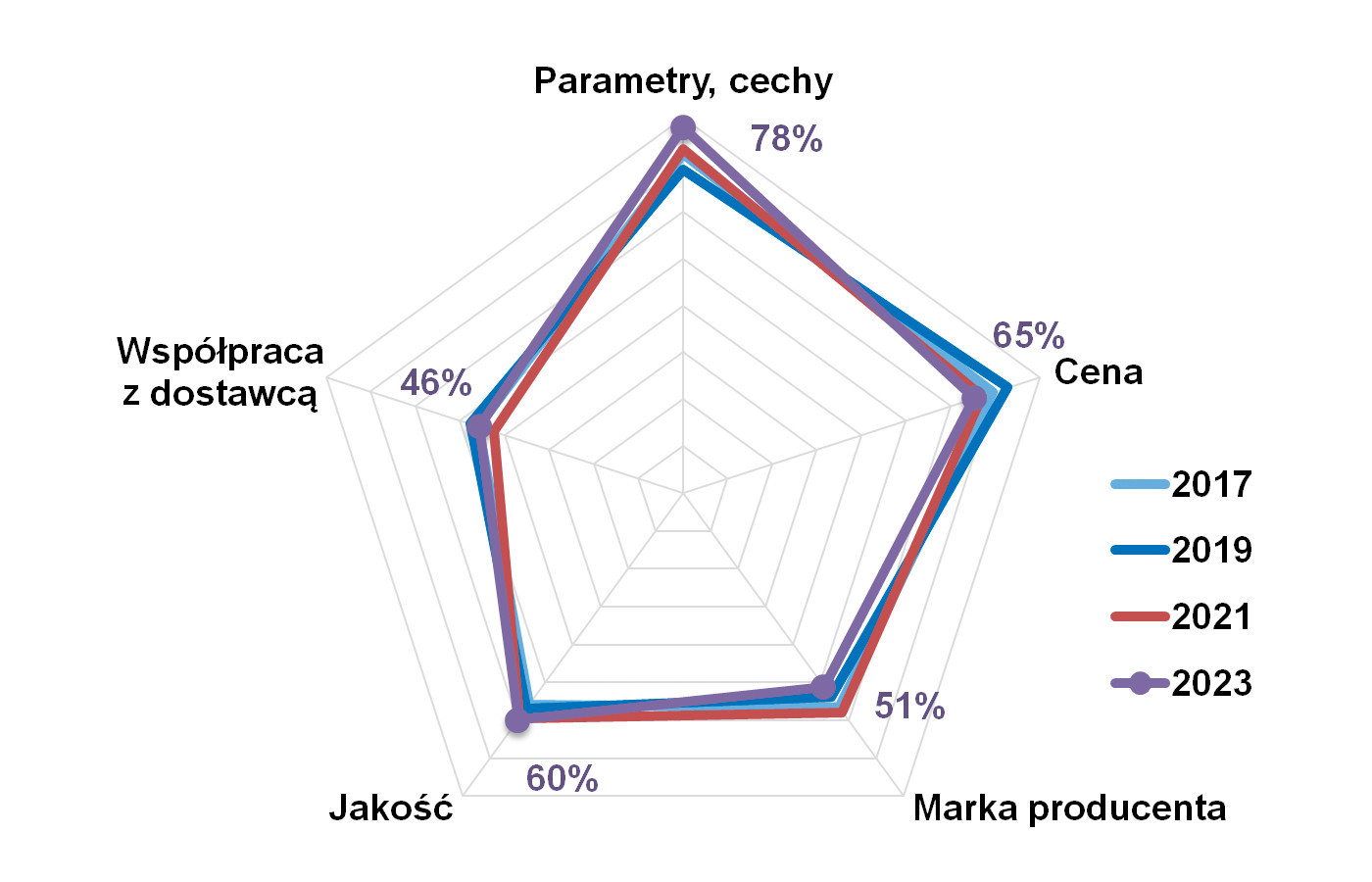

Na pewno podzespołów i urządzeń spełniających wymagane parametry i mające cechy odpowiednie do tworzonej aplikacji (rys. 7). Drugim w kolejności najczęściej wskazywanym wymogiem był ten dotyczący atrakcyjnej ceny zakupu, kolejnymi zaś: jakość i marka producenta. Oczywiście wymagania dotyczące konkretnych produktów i ich dostawców są różne, zależące od zastosowania, jednak można przyjąć, że właśnie połączenie najkorzystniejszej ceny i odpowiednich parametrów oraz wysokiej jakości są kluczowe. Jest tak nie tylko obecnie, ale sytuacja powtarza się w każdym z prezentowanych przez nas badań rynku. Należy też zauważyć, że wartości na wykresie na rysunku 7 nie sumują się do 100% – każdą z kategorii można traktować jako oddzielną ocenę dotyczącą całego grona respondentów.

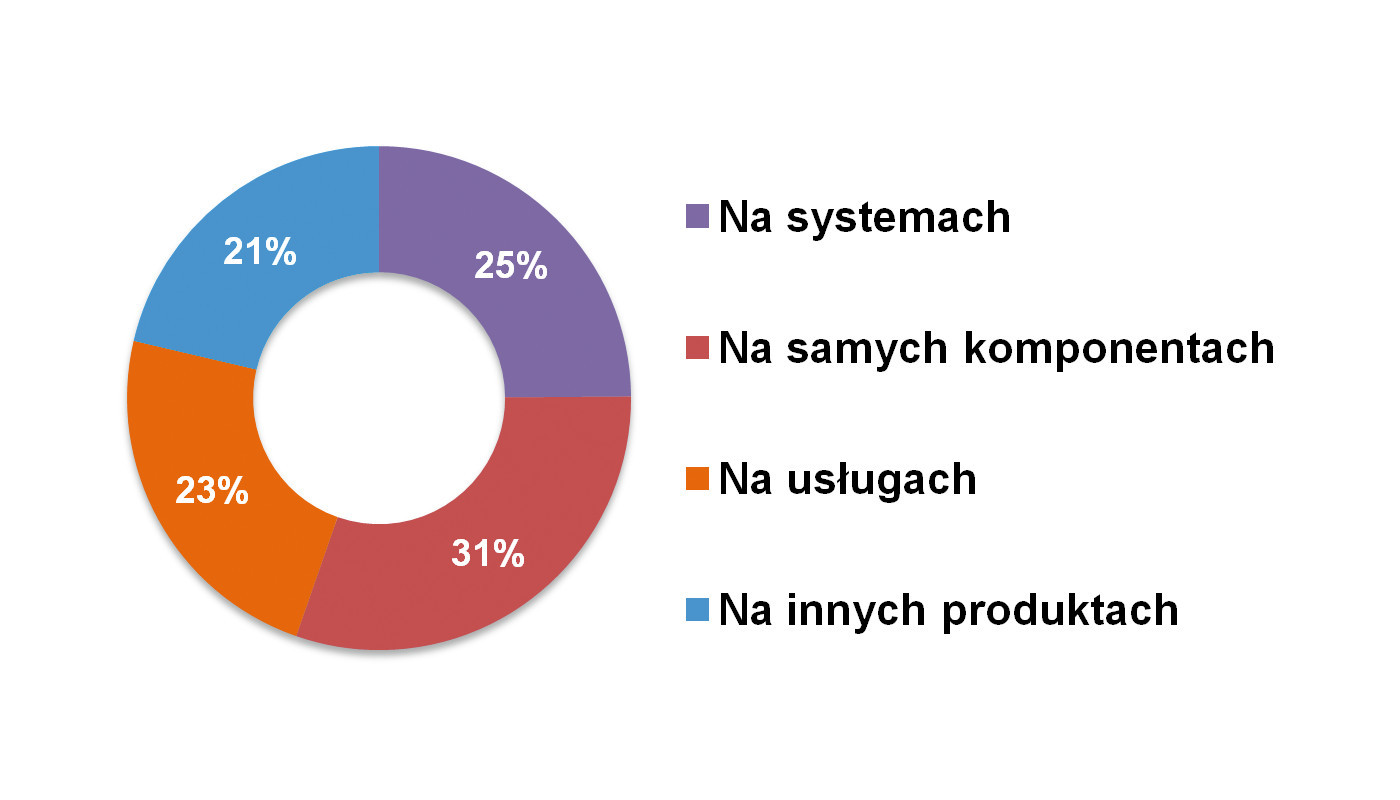

Z punktu widzenia potrzeb klientów ważne są nie tylko poszczególne cechy produktów, ale również kompleksowość oferty. Ta ostatnia rozciąga się poza same produkty, co przedstawiono na wykresie na rysunku 8. Jak widać, komponenty to niecała 1/3 całości – pozostałe elementy biznesu stanowi: dostarczanie systemów, oferowanie usług oraz innych, powiązanych produktów. Od lat szczególną uwagę zwracamy na usługi – obejmują one doradztwo, opracowywanie projektów dostosowujących maszyny i linie produkcyjne do wymogów bezpieczeństwa, jak również projektowanie systemów bezpieczeństwa do konkretnych aplikacji. Do tego dochodzą szkolenia i ogólne konsultacje, w zakresie których specjalizują się również liczne firmy na rynku.

Co nowego w branży?

W obszarze bezpieczeństwa maszyn obserwujemy ciągłe wprowadzanie nowych technologii i rozwiązań, które mają na celu poprawę bezpieczeństwa i efektywności pracy. Jednym z kluczowych trendów jest rozwój komunikacji Profinet, która umożliwia szybką i efektywną wymianę danych między różnymi elementami systemu. W połączeniu z bezpiecznymi protokołami komunikacyjnymi, takimi jak Safety over EtherCAT (FSoE), Ethernet/IP CIP Safety czy PROFIsafe, umożliwia to tworzenie zintegrowanych systemów bezpieczeństwa. Również sterowniki z komunikacją bezprzewodową stają się coraz bardziej popularne, umożliwiając zdalny nadzór i kontrolę maszyn bez konieczności fizycznego kontaktu z urządzeniem.

Innym istotnym trendem jest rosnące zastosowanie bezpiecznych czujników radarowych i kamer bezpieczeństwa. Umożliwiają one monitorowanie obszarów roboczych maszyn i urządzeń w czasie rzeczywistym, co pozwala na szybkie wykrywanie potencjalnych zagrożeń. Dotyczy to m.in. zastosowań w intralogistyce, a dokładniej w przypadku robotów i platform mobilnych (AGV/AMR). Z kolei w obszarze napędów oraz serwonapędów funkcjonalności safety (bezpieczne monitorowanie prędkości, zatrzymanie, itd.) umożliwiają efektywne sterowanie ruchem maszyn.

Wskazując na nowe rozwiązania, należy również wspomnieć o CODE SYS Safety, który umożliwia tworzenie zintegrowanych systemów bezpieczeństwa (zgodnie z IEC 61508 SIL2 / SIL3) z wykorzystaniem sterowników bezpieczeństwa i jednego środowiska programistycznego. Zdaniem respondentów rosnące również zastosowanie sztucznej inteligencji w systemach bezpieczeństwa maszyn otwiera nowe możliwości dla przyszłości. Może ona pomóc w przewidywaniu potencjalnych zagrożeń i automatycznym dostosowywaniu systemów bezpieczeństwa do zmieniających się warunków.

Mariusz OstapiukPilz Polska

Komponenty bezpieczeństwa są obecne praktycznie w każdej gałęzi przemysłu – czy to w maszynach, czy liniach produkcyjnych. Ewolucja przemysłu w stronę Industry 4.0 umożliwia również wykorzystanie komponentów safety w zastosowaniach, które dotychczas nie były klasyfikowane jako bezpośrednio związane z bezpieczeństwem maszynowym – np. identyfikacja i kontrola dostępu użytkowników. Polska branża oferentów rozwiązań w dziedzinie bezpieczeństwa maszynowego charakteryzuje się podziałem na mniejszych dostawców, jak i tych, którzy dostarczają rozwiązania typu Safety Integrated. Pozwalają one zastosować sterowanie standardowe i safety w jednym urządzeniu, co może ułatwiać obsługę maszyny. Jest to kusząca propozycja dla użytkowników, jednakże ostatnie problemy z dostępnością komponentów pokazują, że dywersyfikacja systemów również ma swoje zalety.

Obecnie w związku ze zmianą sytuacji rynkowej kluczową cechą jest termin dostawy komponentów. Nierzadko firmy stosują rozwiązania, których nie używały wcześniej tylko dlatego, że nie mogły zrealizować projektu z powodu braku urządzeń. Przy stabilnej sytuacji rynkowej w kwestii terminów dostaw, cechami kluczowymi były cena oraz wymagania odbiorcy (np. związana ze standaryzacją u klienta końcowego).

Najważniejsze zmiany prawdopodobnie przed nami, gdyż trwają prace nad nowym rozporządzeniem maszynowym. Kluczowym zagadnieniem wśród wielu innych będzie uwzględnienie wpływu i zagrożeń nowych technologii na ocenę ryzyka. Znajomość Dyrektywy Maszynowej wśród klientów wciąż rośnie i widoczne jest wyraźne zainteresowanie osób zarządzających firmami tym tematem, co musi się przełożyć bezpośrednio na bezpieczeństwo użytkowników w zakładach pracy.

Ostatnie dwa lata to bardzo dynamiczny, ale zarazem trudny okres. Problemy z dostępnością komponentów, zwłaszcza wśród głównych graczy na rynku, wstrzymują realizację inwestycji, choć z drugiej strony są szansą dla dotychczas mniej znanych dostawców. Rynek szkoleń technicznych w pandemii praktycznie zamarł, co z kolei spowodowało ich kumulację po zniesieniu obostrzeń. Obecnie wszystkim najbardziej potrzebna jest stabilizacja, która na pewno przełoży się na dynamiczny wzrost działań i sprzedaży, a także rozwój branży. |