Wpływ alternatywnych technologii na rynek PLC

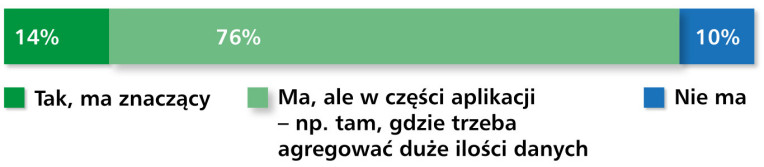

Nieodłącznym elementem rynku sterowników PLC jest rywalizacja z innymi technologiami automatyzacji, wśród których znaczącą rolę odgrywają komputery przemysłowe (IPC). Według wyników ankiety, 14% respondentów uważa, że rozwój IPC ma znaczący wpływ na rynek PLC, podczas gdy 76% wskazuje, że ich rola jest istotna jedynie w wybranych aplikacjach, takich jak agregacja i przetwarzanie dużych ilości danych (rys. 7). Jednocześnie 10% badanych nie dostrzega ich wpływu na rynek sterowników. Wyniki te sugerują, że komputery przemysłowe pełnią przede wszystkim funkcję uzupełniającą wobec klasycznych PLC, zamiast je całkowicie zastępować.

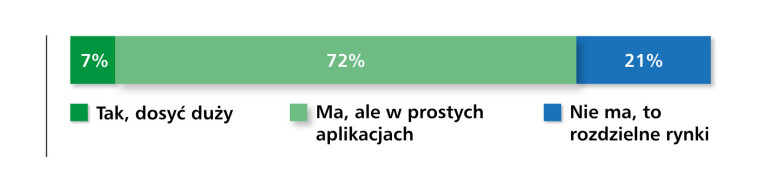

Podobna sytuacja występuje w przypadku przekaźników programowalnych. 72% respondentów wskazało, że mają one znaczenie głównie w prostych aplikacjach, natomiast tylko 7% uznało ich wpływ na rynek PLC za istotny (rys. 8). 21% badanych jest zdania, że przekaźniki programowalne i PLC to osobne segmenty rynku, które nie konkurują bezpośrednio ze sobą.

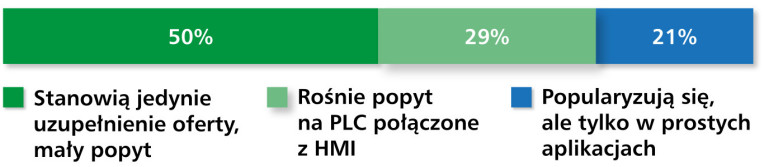

Jednym z istotnych trendów rynkowych jest integracja sterowników PLC z panelami operatorskimi HMI. Urządzenia te pozwalają na tworzenie kompaktowych systemów sterowania, szczególnie w prostych aplikacjach maszynowych. Jednak ich znaczenie wciąż pozostaje ograniczone – 50% uczestników badania uznało je za uzupełnienie oferty, które nie cieszy się dużym popytem (rys. 9). 29% zauważa rosnące zainteresowanie PLC połączonymi z HMI, a 21% dostrzega ich popularyzację, ale wyłącznie w mniej złożonych aplikacjach. Oznacza to, że choć integracja PLC z panelami operatorskimi ma swoje zalety, to klasyczne rozwiązania, w których sterownik i interfejs użytkownika są oddzielnymi jednostkami, nadal dominują na rynku.

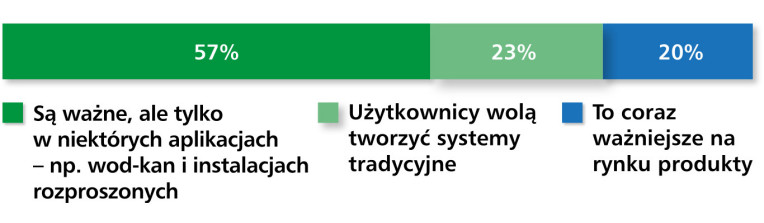

Coraz większe znaczenie zyskuje również integracja PLC z modułami GSM, zwłaszcza w aplikacjach wymagających zdalnej komunikacji. 57% ankietowanych wskazało, że sterowniki z wbudowaną transmisją GSM są istotne w specyficznych sektorach, takich jak gospodarka wodno- -kanalizacyjna oraz systemy rozproszone (rys. 10). 20% respondentów zauważa ich rosnącą rolę w automatyce, chociaż na razie pozostają one technologią stosowaną głównie w specyficznych aplikacjach. Jednocześnie 23% uczestników badania deklaruje, że wciąż preferuje tradycyjne rozwiązania sterowania, co sugeruje, że technologie GSM nie są jeszcze powszechnym standardem w przemyśle.

Struktura dystrybucji i konkurencja

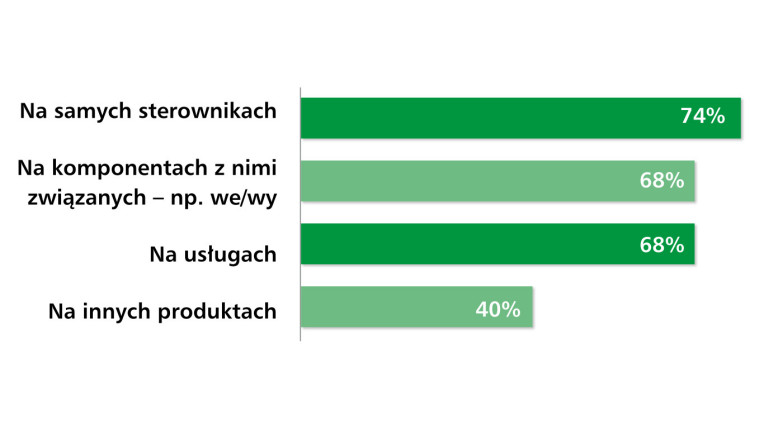

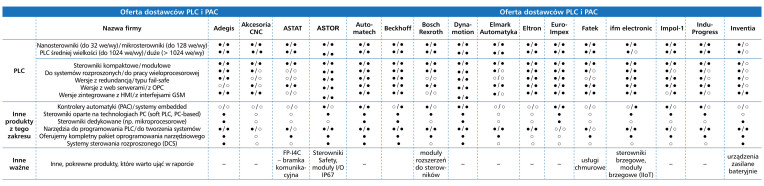

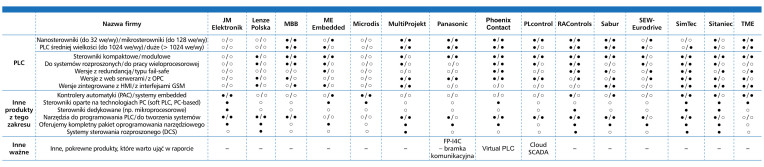

Dystrybucja sterowników PLC i PAC to nie tylko sprzedaż samych urządzeń, ale także szeroka oferta powiązanych komponentów i usług. Z przeprowadzonego badania wynika, że największy udział w przychodach dostawców stanowią same sterowniki, co wskazało 74% respondentów (rys. 11). Niemal równie istotnym źródłem przychodów dla firm dystrybucyjnych, obok sprzedaży samych sterowników, jest dystrybucja komponentów, takich jak moduły wejść/wyjść i inne elementy rozbudowy systemów – wskazało na to 68% respondentów. Tyle samo ankietowanych uznało za kluczowe usługi wdrożeniowe, projektowe i serwisowe, które zyskują na znaczeniu wraz z rosnącą liczbą kompleksowych wdrożeń automatyki. Firmy integratorskie coraz częściej świadczą usługi obejmujące projektowanie, implementację oraz utrzymanie infrastruktury sterowania. Na kolejnym miejscu znalazła się sprzedaż innych produktów związanych z automatyką przemysłową, takich jak panele operatorskie czy urządzenia napędowe – 40% badanych wskazało ten segment jako istotną część swojej działalności.

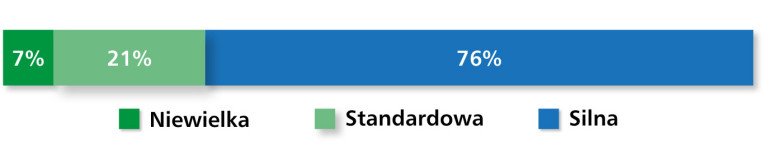

Polski rynek PLC i PAC cechuje wysoki poziom konkurencji. 76% uczestników badania określiło ją jako silną, co potwierdza, że firmy działające w tym sektorze muszą rywalizować nie tylko ceną, ale także jakością produktów, dostępnością wsparcia oraz innowacyjnością technologii (rys. 12). 21% respondentów uznało konkurencję za standardową, natomiast 7% ocenia ją jako niewielką, co oznacza, że w niektórych niszowych segmentach rynkowych dominuje ograniczona liczba dostawców.

Najpopularniejsze marki

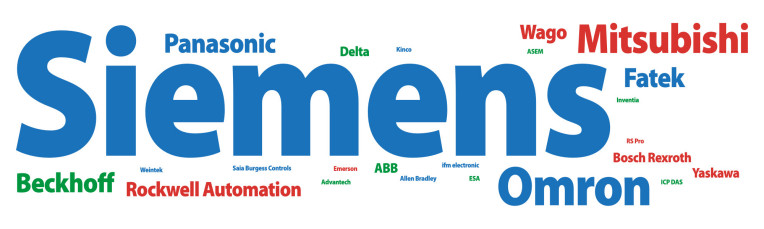

Na polskim rynku PLC dominuje kilka marek, które cieszą się największym zaufaniem użytkowników (rys. 13). Najczęściej wskazywanym przez ankietowanych producentem sterowników PLC pozostaje Siemens, który od lat utrzymuje pozycję lidera na polskim rynku. Popularność tej marki wynika zarówno z szerokiej gamy rozwiązań, jak i wysokiej rozpoznawalności wśród użytkowników. W czołówce zestawienia znalazły się także Omron, Schneider Electric i Mitsubishi Electric, oferujące kompleksowe systemy sterowania dla różnych branż przemysłowych. Kolejne często wymieniane marki to Panasonic, Fatek i Beckhoff, cenione za innowacyjność oraz elastyczność w dostosowywaniu do specyficznych aplikacji. Wśród znaczących producentów na rynku obecne są również Rockwell Automation, WAGO, ABB, Yaskawa, Delta oraz Bosch Rexroth. Ponadto respondenci wskazywali marki takie jak Emerson, Weintek, ICP DAS, RS Pro, Inventia, Kinco, Advantech, Saia Burgess Controls, ASEM, ESA, Allen Bradley i ifm electronic, co potwierdza dużą różnorodność dostępnych rozwiązań oraz silną konkurencję w branży.

Piotr Adamczyk

ASTOR

Jakie są najważniejsze trendy technologiczne w rozwoju sterowników PLC i kontrolerów PAC?

Obecne trendy technologiczne dyktowane są przede wszystkim względami bezpieczeństwa i odporności na cyberataki. Takie sytuacje pojawiają się coraz częściej, a w kontekście dyrektywy NIS2, która w najbliższym czasie zacznie obowiązywać, podmioty działające w infrastrukturze sklasyfikowanej jako krytyczna będą miały kluczowe znaczenie. Z tego względu główni dostawcy automatyki, tacy jak Emerson, wyposażają swoje produkty w szereg mechanizmów, których zadaniem jest podniesienie poziomu bezpieczeństwa i niezawodności. Wśród nich można wymienić chociażby: Secure Boot, Secure Load, obsługę kryptografii opartą na wbudowanych modułach Trusted Platform Module czy wręcz kompleksowe mechanizmy wbudowane w oprogramowanie narzędziowe PAC Machine Edition, które dba o szyfrowania komunikacji, weryfikacje uprawnień operatorów czy logowanie informacji o występujących wyjątkach. Oprócz tych mechanizmów gwarancją wysokiej jakości i niezawodności są też certyfikaty, jakie Emerson dostarcza wraz z produktami – Achilles Level 2, potwierdzający odporność na konkretne wektory ataków, oraz certyfikat IEC/ANSI/ISA-62443-4-1-2018, potwierdzający, że produkcja i rozwój urządzeń opiera się na aktualnie obowiązujących standardach branżowych.

W jaki sposób rozwój sztucznej inteligencji i uczenia maszynowego wpłynie na rozwój systemów sterowania, takich jak PLC i PAC?

Wykorzystanie sztucznej inteligencji oraz uczenia maszynowego na poziomie systemów sterowania powoli staje się faktem. Kontrolery przeznaczone do aplikacji zgodnych z ideą Przemysłu 4.0, takie jak np. Emerson CPL410, są wyposażone w zintegrowane mechanizmy pozwalające na uruchamianie wytrenowanych algorytmów uczenia maszynowego, a na ich podstawie – analizowanie i predykcję zachowań systemu. Wytrenowane algorytmy przygotowane w postaci programów Python działają równolegle do tradycyjnych algorytmów sterowania w ramach jednego urządzenia i uzupełniają sterowany proces o analitykę on-line, dbającą o prawidłowe prowadzenie regulacji. Zintegrowanie funkcji EDGE w ramach kontrolerów PAC daje też szereg dodatkowych korzyści, które pozwalają na łatwą integrację systemów ze światem zewnętrznym, separując jednocześnie poziom produkcyjny od poziomu zarządczego i nadzorczego. Ta dodatkowa moc obliczeniowa staje się niezbędna w większości przypadków, gdyż optymalna produkcja coraz częściej wymaga przetwarzania informacji pochodzących spoza produkcji.

Sztuczna inteligencja to nowość, która obecnie na poziomie produkcyjnym jeszcze nie jest bardzo popularna, ale można się spodziewać, że w najbliższym czasie zagości w systemach sterowania. Pierwsi producenci, tacy jak Astraada ONE, w najnowszej serii kontrolerów zintegrowanych z ekranem już wprowadzają rozszerzenia o dodatkowy moduł AI, który będzie można wykorzystać na poziomie sterowania. Wydaje się bardzo naturalne, że integracja systemów wizyjnych z modułami AI w PLC oraz z robotami przemysłowymi to przyszłość nowoczesnych systemów automatyki.

Kluczowe kryteria wyboru

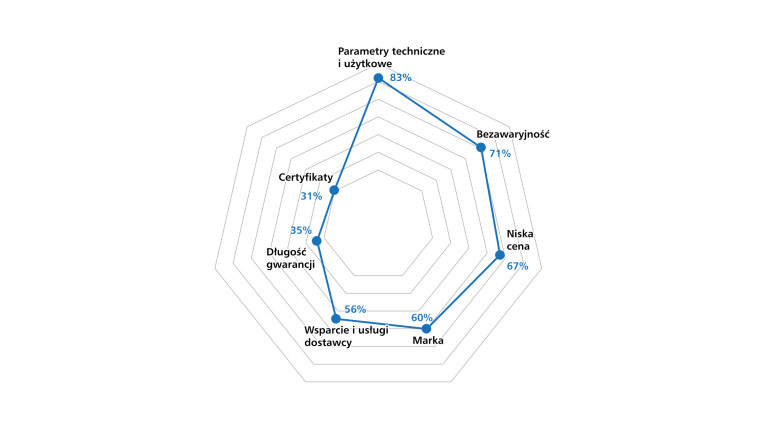

Klienci wybierający sterowniki PLC i kontrolery PAC kierują się przede wszystkim ich parametrami technicznymi i użytkowymi – ten aspekt został wskazany jako najważniejszy przez 83% respondentów (rys. 14). Największe znaczenie mają funkcjonalność, wydajność oraz możliwość rozbudowy urządzeń, które wpływają na efektywność systemów sterowania. Na drugim miejscu znalazła się bezawaryjność, wskazana przez 71% uczestników badania. Długoterminowa niezawodność jest szczególnie istotna w sektorach, gdzie przestoje maszyn generują wysokie koszty operacyjne. Cena zakupu, choć nie zawsze decydująca, pozostaje istotnym czynnikiem dla 67% badanych. Ma to szczególne znaczenie dla mniejszych firm oraz przedsiębiorstw wdrażających rozbudowane systemy sterowania, które muszą równoważyć koszty inwestycji z wymaganiami technicznymi. Marka producenta również ma duże znaczenie – 60% respondentów bierze ją pod uwagę przy wyborze urządzenia. Często wynika to z wcześniejszych doświadczeń użytkowników oraz dostępności wsparcia technicznego i oprogramowania. Kolejne istotne aspekty to jakość obsługi i usług dostawcy (56%), długość gwarancji (35%) oraz certyfikaty potwierdzające zgodność z normami (31%). Wyniki te pokazują, że klienci oczekują nie tylko nowoczesnych technologii, ale także niezawodnego wsparcia i pewności, że sprzęt spełnia wymagania branżowe.

Trendy i kierunki rozwoju

Branża PLC i PAC stale ewoluuje, a użytkownicy wskazują na kilka istotnych trendów, które będą kształtować rynek w najbliższych latach. Zmiany te wynikają zarówno z rosnących oczekiwań użytkowników, jak i z globalnych transformacji technologicznych oraz gospodarczych.

Najczęściej wskazywaną w badaniu kategorią były nowoczesne PLC, co potwierdza rosnące oczekiwania dotyczące wydajności obliczeniowej, możliwości komunikacyjnych oraz integracji z systemami IT i chmurą obliczeniową. Użytkownicy zwracają szczególną uwagę na elastyczność konfiguracji, szybsze przetwarzanie danych i kompatybilność z systemami analityki przemysłowej. Sterowniki nowej generacji coraz częściej wykorzystują technologie znane z branży IT, takie jak konteneryzacja czy programowanie w językach wysokiego poziomu, co zwiększa ich funkcjonalność w złożonych aplikacjach przemysłowych.

Na drugim miejscu znalazło się cyberbezpieczeństwo oraz rozwój technologii IoT, IIoT i Przemysłu 4.0. Coraz większe znaczenie mają zabezpieczenia sterowników przed cyberatakami, zarówno na poziomie sprzętowym, jak i oprogramowania. Firmy wdrażają coraz bardziej zaawansowane protokoły komunikacyjne i mechanizmy ochrony przed nieautoryzowanym dostępem, co jest odpowiedzią na rosnącą liczbę zagrożeń w środowiskach przemysłowych. Jednocześnie sterowniki są coraz częściej integrowane z sieciami inteligentnych fabryk, co wymaga od nich większej elastyczności i zdolności do pracy w złożonych, rozproszonych systemach.

Ważnymi kierunkami rozwoju są również darmowe oprogramowanie, szybkość działania sterowników, liczba wejść-wyjść oraz rozwiązania chmurowe. Coraz więcej dostawców oferuje bezpłatne narzędzia do programowania PLC, co ułatwia wdrażanie nowych systemów i zwiększa dostępność automatyzacji dla mniejszych firm. Chmura obliczeniowa zyskuje na znaczeniu jako element architektury systemów sterowania, umożliwiając łatwiejszą akwizycję danych i ich analizę w czasie rzeczywistym. Wzrasta także znaczenie wirtualizacji, technologii safety, sztucznej inteligencji, miniaturyzacji oraz modułowości, które pozwalają na tworzenie bardziej elastycznych i zoptymalizowanych systemów automatyki.

Niektóre trendy, takie jak standaryzacja protokołów komunikacyjnych czy zgodność z normami potwierdzona certyfikatem, pokazują, że użytkownicy oczekują coraz większej kompatybilności pomiędzy urządzeniami różnych producentów. Przemysł coraz częściej wymaga, aby systemy sterowania różnych marek mogły ze sobą współpracować w ramach jednej infrastruktury. Rozraportwój uniwersalnych protokołów oraz wspólnych standardów w komunikacji przemysłowej będzie odgrywał coraz większą rolę w kontekście integracji nowoczesnych fabryk i procesów produkcyjnych.

Wśród wymienianych czynników znalazły się również dostępność produktów, poziom wsparcia technicznego oraz cena, co potwierdza, że decyzje zakupowe nadal opierają się nie tylko na parametrach technicznych, ale także na aspekcie ekonomicznym i serwisowym. Wzrost kosztów komponentów oraz rosnące zapotrzebowanie na sterowniki w wielu sektorach gospodarki sprawiają, że dostępność produktów i terminowość dostaw mają decydujące znaczenie przy wyborze konkretnego dostawcy.

Na rynku zauważalne są także zmiany w kontekście geopolitycznym – respondenci zwrócili uwagę na automatyzację w sektorze wodno-kanalizacyjnym i energetycznym, rozwój branży motoryzacyjnej, coraz większą konkurencję ze strony produktów pochodzących z Chin oraz kwestie eksportu i embarga. Wprowadzone restrykcje handlowe, problemy z łańcuchami dostaw oraz wzrastająca konkurencja z krajów azjatyckich sprawiają, że lokalni dostawcy oraz integratorzy muszą dostosowywać swoje strategie rynkowe, aby utrzymać pozycję konkurencyjną.

Podsumowując, rozwój rynku PLC i PAC w nadchodzących latach będzie determinowany zarówno przez innowacje technologiczne, jak i przez czynniki ekonomiczne i geopolityczne. Wzrost znaczenia inteligentnych systemów sterowania, integracja z chmurą, cyberbezpieczeństwo oraz dążenie do większej kompatybilności między urządzeniami różnych producentów to najważniejsze wyzwania, przed którymi stoi branża automatyki przemysłowej.