Ścieki będące mieszaniną różnych cieczy, zawiesin oraz odpadowych ciał stałych trafiają do oczyszczalni z wielu źródeł - m.in. z gospodarstw domowych, zakładów przemysłowych oraz gospodarstw rolnych. Mogą w związku z tym zawierać rozmaite zanieczyszczenia - na przykład fekalia, odpady żywnościowe, detergenty, pestycydy oraz substancje toksyczne.

Mieszanka taka staje się skupiskiem bakterii, drobnoustrojów chorobotwórczych oraz trucizn (na przykład metali ciężkich), które stwarzają zagrożenie sanitarno-epidemiologiczne. Dlatego ścieki mogą być z powrotem wprowadzone do zbiorników wodnych dopiero po odpowiedniej obróbce.

Jej celem jest uzyskanie wymaganych wartości parametrów jakościowych charakteryzujących właściwości ścieków fizycznie (m.in. kolor, zapach, temperatura, mętność) oraz biochemicznie (pH, biochemiczne zapotrzebowanie tlenu (BZT), chemiczne zapotrzebowanie tlenu (ChZT), ogólny węgiel organiczny (OWO), zawartość metali, zasolenie, liczba wirusów i bakterii).

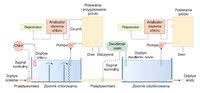

Zanieczyszczenia ze ścieków są usuwane etapami. Zasadniczo wyróżnia się następujące fazy tego procesu: oczyszczanie wstępne, pierwszego, drugiego oraz trzeciego stopnia (rys. 1). W ramach każdej z nich w zależności od rodzaju oraz ilości nieczystości wykorzystywane są różne metody, klasyfikowane jako mechaniczne, chemiczne lub biologiczne.

CZĘŚĆ 1: CHARAKTERYSTYKA PROCESU OCZYSZCZANIA ŚCIEKÓW

OCZYSZCZANIE MECHANICZNE

Rys. 1. Główne etapy procesu oczyszczania ścieków

Oczyszczanie wstępne oraz pierwszego stopnia polega na przygotowaniu ścieków do dalszej obróbki przez usunięcie z nich większych zanieczyszczeń, które mogłyby uszkodzić lub unieruchomić elementy instalacji na dalszych etapach przetwarzania. Chodzi głównie o ciała stałe - na przykład odpadki żywnościowe, szmaty, bryły piachu oraz żwiru, kamienie i patyki.

Aby je wychwycić, na drodze przepływających ścieków instaluje się różnego rodzaju kraty, sita lub płyty perforowane. Zanieczyszczenia osadzające się na tych elementach co jakiś czas usuwa się, tak by w kanale ściekowym nie doszło do zablokowania przepływu. Ponadto w tej fazie procesu oczyszczania używane są też m.in. rozdrabniacze, piaskowniki, czyli urządzenia oddzielające od ścieków piasek, żwir i kamyki, oraz separatory tłuszczów (tłuszczowniki) i odstojniki (osadniki).

Te ostatnie służą do usuwania zanieczyszczeń, które samoistnie opadają na dno zbiornika, natomiast w tłuszczownikach od ścieków oddziela się m.in. oleje oraz smary. W tym celu przez otwory w dnie zbiornika, przez który przepływają ścieki, wprowadza się powietrze. Jego bąbelki, unosząc się do góry, przenoszą przylegające do nich cząstki tłuszczów, które następnie gromadzą się na powierzchni cieczy. Stamtąd są też cyklicznie usuwane - na przykład za pomocą czerpaków.

Case study 1: Oczyszczalnia ścieków w Michigan (USA)Oczyszczanie wstępne Surowe ścieki dopływają z kanalizacji miejskiej do zbiornika czerpalnego znajdującego się przed zakładem oczyszczalni. Stąd są wypompowywane z użyciem głębinowej pompy rozdrabniającej, a następnie spływają przez system krat do zbiornika umieszczonego na niższym poziomie niż wlot ścieków. Natężenie przepływu cieczy po przejściu przez sita jest mierzone przez zwężkę pomiarową Parshalla, dzięki czemu natychmiast można wykryć sytuację zablokowania przepływu. Aby zapobiec przeciekom, w takim wypadku zwykle strumień ścieków zostaje pompowany do kanału zapasowego, którym płynie do czasu usunięcia blokady z krat.

Wstępnie oczyszczone ścieki spływają dalej do piaskownika wirowego o średnicy około 3,5 m. Oddziela on od ścieków piasek, żwir i kamienie, które są następnie odwadniane i transportowane do odpowiedniego zbiornika. Częścią zakładu są też dwa baseny wyrównawcze, które chronią instalacje oczyszczalni przed skutkami nagłego wzrostu natężenia ścieków w sytuacjach ich nadmiernego napływu do zakładu. |

METODY BIOLOGICZNE I CHEMICZNE

Celem procesu oczyszczania drugiego stopnia jest zapewnienie optymalnych wartości wskaźników BZT, ChZT oraz OWO, co uzyskuje się, usuwając ze ścieków zanieczyszczenia organiczne, których nie udało się wcześniej wychwycić. Na tym etapie wykorzystywane są głównie metody biologiczne, których przykładem jest metoda osadu czynnego.

Polega ona na wymieszaniu ścieków z kłaczkowatymi strukturami zawierającymi bakterie i inne mikroorganizmy, takie jak pierwotniaki, które rozkładają substancje organiczne zawarte w nieczystościach.

Oczyszczanie trzeciego stopnia to z kolei etap, który najczęściej realizowany jest w oczyszczalniach przetwarzających ścieki pochodzenia przemysłowego. W tej fazie usuwane są zanieczyszczenia, które nie ulegają biologicznemu rozkładowi, przy czym wykorzystuje się przede wszystkim metody chemiczne.

Case study 2: Oczyszczalnia ścieków, cd.Oczyszczanie pierwszego stopnia Następnie ścieki, przepływając przez system przegród spiętrzających, wpływają do zbiornika osadnika o średnicy trzynastu metrów, gdzie w procesie sedymentacji oddzielają się od nich zanieczyszczenia w postaci zawiesin oraz drobnych ciał stałych. Ścieki spływają potem przez otwór w dnie osadnika do komory mieszacza, gdzie są łączone z osadem czynnym. Mieszanina ta spływa dalej, rozdzielając się na cztery strumienie do zbiorników, w których zachodzi proces biologicznego oczyszczania ścieków. Na dnie każdego z nich znajdują się równomiernie rozmieszczone otwory napowietrzaczy, przez które wdmuchiwane jest powietrze.

Pozbawione zanieczyszczeń organicznych ścieki spływają dalej przez system spiętrzeń do zbiorników osadników, w których podobnie jak wcześniej zostaje od nich oddzielony osad. Jeżeli jakość osadu czynnego na to pozwala, jest on stamtąd wypompowywany i ponownie włączany do obiegu. |

Są to m.in. następujące procesy:

- koagulacja, która polega na łączeniu cząstek w większe skupiska aż do wytrącenia się z nich osadu,

- sorpcja, czyli pochłanianie jednej substancji przez inną,

- ekstrakcja, tzn. wydzielanie składnika mieszaniny metodą dyfuzji do substancji go rozpuszczającej,

- elektroliza,

- neutralizacja, która polega na zobojętnieniu substancji o odczynie zasadowym przez dodanie do niej substancji o odczynie kwaśnym lub na odwrót.

Przed wprowadzeniem oczyszczonych ścieków do jeziora, rzeki lub morza, trzeba je jeszcze odkazić - najczęściej przez dodanie chloru. Jeżeli zostanie on zastosowany, niezbędne jest też przeprowadzenie procesu odchlorowania.

Polega on na dodaniu substancji neutralizujących usuwających ze ścieków resztki chloru, które mogłyby wpływać na środowisko naturalne. Alternatywą dla odkażania chlorem jest naświetlanie ścieków promieniowaniem ultrafioletowym. Równie skutecznie jak chlor zabija ono wszelkie drobnoustroje, które przetrwały wcześniejsze etapy oczyszczania.

|

CZĘŚĆ 2: ELEMENTY SYSTEMÓW AUTOMATYKI PROCESOWEJ W OCZYSZCZALNIACH ŚCIEKÓW

TRANSPORT ŚCIEKÓW

Oczyszczalnie ścieków są przeważnie rozległymi kompleksami i składa się na nie wiele oddzielnych instalacji. Idealnie byłoby, gdyby ścieki spływały do zakładu, a później, pomiędzy jego poszczególnymi częściami, przemieszczane były siłą grawitacji. Aby to było możliwe, sieć kanałów oraz zbiorników ściekowych powinna być tak zaprojektowana, aby obszar docelowy znajdował się zawsze na możliwie najniżej położonym terenie.

W rzeczywistości zbudowanie oczyszczalni ze ścisłym zachowaniem tej reguły jest niewykonalne. Niezbędnym elementem wyposażenia tego typu zakładów stają się więc różnego rodzaju pompy.

Znajdują one zastosowanie w transporcie surowych ścieków z systemu kanalizacji miejskiej do instalacji wstępnego oczyszczania, między kolejnymi etapami ich obróbki oraz oczyszczonej wody odprowadzanej z powrotem do naturalnych zbiorników wodnych siecią kanalizacji - często o długości nawet setek kilometrów. Pompy przeznaczone do pracy w oczyszczalniach dobierane są, głównie w zakresie doboru materiałów wykorzystywanych do ich budowy, z uwzględnieniem właściwości ścieków i substancji chemicznych używanych w danym obiekcie.

Case study 3: Oczyszczalnia ścieków, cd.Odkażanie ścieków Ścieki spływają następnie do zbiornika, skąd są pompowane przez system trzech filtrów ciśnieniowych. Stamtąd transportowane są do zbiornika, w którym poddawane są odkażaniu promieniowaniem ultrafioletowym. Polega to na przepompowaniu oczyszczonych ścieków kanałem, w którym zamontowano lampy emitujące promieniowanie o długości fali 254 nm.

Dalej ciecz odprowadzana jest do kanałów, którymi zostanie przepompowana do zbiornika wodnego. Przed opuszczeniem zakładu jej natężenie przepływu jest mierzone przez ultradźwiękowy czujnik poziomu oraz w razie potrzeby regulowane przez centralny system sterowania kontrolujący ustawienia zaworów na wyjściu. |

POMPY OSADÓW

W obrębie takiego zakładu muszą być również przesyłane osady wyodrębniane ze ścieków na kolejnych etapach ich oczyszczania. Zwykle osady te są najpierw gromadzone w oddzielnych zbiornikach, skąd później trzeba je przetransportować do zbiornika zbiorczego.

Tam najczęściej są one odwadniane, zagęszczane, a następnie mieszane z różnymi substancjami ułatwiającymi ich przechowywanie do czasu utylizacji. Wybierając pompy do tego zastosowania, uwzględnić należy specyficzne właściwości osadów, które mogą zawierać zanieczyszczenia różnego typu.

Automatyka w oczyszczalniach ścieków - przykładyDzięki zastosowanym rozwiązaniom konstrukcyjnym (brak ruchomych części, obudowa wykonana ze stali węglowej z odporną na korozję epoksydową powłoką oraz wyłożenie wnętrza czujnika z twardej gumy) przepływomierze są odporne na działanie substancji oraz środków chemicznych, z którymi mogą mieć kontakt w instalacjach oczyszczalni ścieków. Ich zaletą jest również zwiększona dokładność pomiaru w zakresie małych przepływów, co jest użyteczne przy wykrywaniu przecieków. Czujnik można całkowicie zakopać w ziemi, jest on też odporny na zalanie i ma wbudowaną elektrodę uziemiającą. Zakres pomiarowy MAG 51000 W wynosi od 0 do 10 m/s, dokładność 0,2% +/- 2,5 mm/s, temperatura medium od -10°C do +70°C. Dostępne są przepływomierze o średnicy od 15 mm do 2 m. Zanurzeniowe przetworniki ciśnienia serii PTX 1290 ze wzmocnioną, w całości wykonaną z tytanu obudową, dzięki której są odporne na działanie substancji chemicznych powodujących korozję. Elementem pomiarowym przetwornika jest krzemowy czujnik piezorezystancyjny oddzielony od mierzonego medium przez membranę pokrytą teflonową powłoką, która zapobiega gromadzeniu się osadów.

Przetwornik wyposażony jest w poliuretanowy kabel wzmocniony kewlarem, który dzięki temu jest odporny na rozciąganie. Zakres pomiarowy przetwornika: od 1,75 mH2O do 15 mH2O, dokładność +/- 0,25% pełnej skali. Zestaw wykorzystywany do pomiarów stężenia rozpuszczonego tlenu w zbiornikach ze ściekami i osadem czynnym składa się z przetwornika DO402G oraz czujnika DO30G, który zamontowany jest w specjalnym uchwycie przymocowanym do pływaka (model PB350G lub PB360G). Pływak, który unosi się na powierzchni cieczy w zbiorniku, jest przez nią obmywany, dzięki czemu membrana czujnika, jego obudowa i różne jej zagłębienia także pozostają czyste. Znacznie wydłuża to czas między kolejnymi czyszczeniami sensora. |

Najczęściej w tym zastosowaniu są wykorzystywane pompy kawitacyjne, nurnikowe i membranowe (przeponowe). Te pierwsze składają się z wirnika umieszczonego wewnątrz stojana wyłożonego gumową uszczelką. Nie należy uruchamiać ich na sucho, a na skutek zużycia mogą się rozszczelnić. Alternatywą dla nich, zwłaszcza w transporcie osadów z dużą zawartością piasków oraz żwirów, są pompy nurnikowe.

Jedną z ich zalet jest praca pulsacyjna, dzięki której można uzyskać bardziej zwartą konsystencję osadu tłoczonego do zbiornika. Ponadto ten typ pomp charakteryzuje duża wysokość wypływu, a w pewnych warunkach mogą one też rozbijać zbrylone osady. Do oczyszczalni ścieków szczególnie zalecane są pompy membranowe zasilane pneumatycznie (sprężonym powietrzem).

Zapewniają one iskrobezpieczeństwo, co jest ważne, ponieważ podczas oczyszczania ścieków mogą powstawać gazy, które w połączeniu z powietrzem tworzą mieszaniny wybuchowe. Niestety w porównaniu do pozostałych wersji ten typ pomp charakteryzuje mniejsza wydajność oraz mniejsza wysokość wypływu.

Ponadto membrany ulegają łatwemu uszkodzeniu oraz szybko się zużywają, w związku z czym urządzenia tego rodzaju nie nadają się do pompowania osadów zawierających piasek i żwir.

|

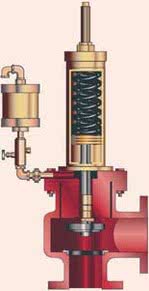

ZAWORY

Kolejnymi elementami instalacji oczyszczania ścieków są systemy regulacji parametrów przepływu wykorzystujące zawory oraz różnego typu przegrody. Zabezpieczają one przykładowo instalacje zakładu przed nadmiernym ciśnieniem, które może wzrosnąć w wyniku m.in. zbyt szybkiego lub błędnego zamknięcia/ otwarcia innych zaworów, załączenia/ wyłączenia pomp lub awarii zasilania.

Zawory używane są też do odpowietrzania, odgazowywania oraz napowietrzania rurociągów ściekowych. Ponadto, wraz z pompami, stanowią one kluczowy element systemów dozowania różnych substancji dodawanych do ścieków - na przykład chloru na etapie dezynfekcji oraz tlenu przyspieszającego proces rozkładu zanieczyszczeń organicznych w zbiornikach z osadem czynnym.

Komponentem systemu dozowania - na przykład w procesie odtłuszczania ścieków, jest też dmuchawa, za pomocą której przez otwory w dnie do zbiornika dostarczane jest powietrze. Zawory przeznaczone do wykorzystania w oczyszczalniach ścieków - podobnie jak pompy - wykonywane są z materiałów charakteryzujących się dużą odpornością na kontakt z substancjami agresywnymi chemicznie oraz trudne warunki otoczenia.

Do budowy tych urządzeń najczęściej używa się stali nierdzewnej i żeliwa dodatkowo pokrywanych powłokami zabezpieczającymi oraz kauczuku do wykonywania uszczelnień.

Automatyka w oczyszczalniach ścieków - przykłady cd.W czujnikach z serii CorrTran MV wykorzystano metodę analizy szumu elektrochemicznego, która pozwala na bieżąco monitorować stan instalacji oczyszczalni ścieków oraz wykrywać uszkodzenia powstałe w wyniku korozji. Sensory dostępne są w dwóch wersjach - do bezpośredniego zamontowania w miejscu wymagającym kontroli lub w pewnej odległości od niego (około 30 cm), w przypadku gdy w danej lokalizacji występują ograniczone warunki przestrzenne. Przetwornik umieszczony jest we wzmocnionej, aluminiowej obudowie. Dodatkową ochronę elektroniki zapewnia osłona z tworzywa sztucznego. Sondy, standardowo wykonane ze stali nierdzewnej, dostępne są w wersjach o stałej lub regulowanej długości. Zatapialne pompy XFP przeznaczone są do tłoczenia wody czystej i zanieczyszczonej, w tym ścieków zawierających ciała stałe i włókniste substancje.

Wykonane są jako modułowa konstrukcja z odpornym na zalanie trójfazowym indukcyjnym klatkowym silnikiem o podwyższonej klasie sprawności energetycznej, którego temperatura pracy jest monitorowana przez czujnik bimetaliczny zainstalowany w uzwojeniach. Zastosowano też uszczelnienie mechaniczne SiC-SiC od strony medium i od strony silnika. Przecieki wykrywane są dzięki zainstalowaniu w komorze inspekcyjnej czujników wilgoci (opcjonalnie czujnik kontroli szczelności w komorze silnika). Chłodzenie silnika standardowo zapewnia pompowane medium, opcjonalnie pompę można też jednak wyposażyć w zamknięty obieg chłodzenia z chłodziwem w formie mieszaniny wody i glikolu. |

CZUJNIKI

Procesy realizowane na kolejnych etapach obróbki ścieków cechuje ciągła zmienność. Aby móc sprawnie oraz efektywnie sterować ich przebiegiem, wymagana jest znajomość charakteryzujących go parametrów, dlatego praktycznie wszystkie instalacje oczyszczalni są opomiarowane.

Do sensorów najpowszechniej wykorzystywanych w zakładach tego typu zalicza się czujniki mierzące parametry fizyczne - m.in. poziom cieczy, wilgotność powietrza, parametry przepływu cieczy i gazów, ich ciśnienie oraz temperaturę. Sensory pierwszej wielkości znajdują zastosowanie na przykład w kontroli stanu napełnienia zbiorników ze ściekami na etapie oczyszczania wstępnego.

Jej celem jest detekcja wystąpienia przepełnienia, które może oznaczać, że na skutek zatkania krat jakąś większą przeszkodą przepływ został zablokowany. Uwzględniając wyniki pomiarów ciśnienia wylotowego pomp oraz parametrów przepływu ścieków, wody i osadów można natomiast na przykład w razie nagłego wzrostu ilości tych cieczy efektywniej je zagospodarować, część przesyłająć do zbiorników wyrównawczych.

Automatyka w oczyszczalniach ścieków - przykłady cd.Zawór nadmiarowy służy do utrzymania stałego ciśnienia przepływającego przez niego medium. Jeżeli wzrośnie ono powyżej wartości, zgodnie z którą ustawiona jest sprężyna, zawór otwiera się, a po wyregulowaniu ciśnienia wraca do pierwotnego ustawienia. Zewnętrzne elementy konstrukcji zaworu są wykonane z żeliwa, natomiast elementy wewnętrzne z brązu i stali nierdzewnej. Zawory tej serii dostępne są w średnicach od 10 cm do 120 cm, a maksymalne ciśnienie medium to 2 MPa. Platforma systemowa Wonder ware oparta na technologii ArchestrA to m.in. system SCADA, za pośrednictwem którego można nadzorować instalacje oraz poszczególne obiekty oczyszczalni ścieków i innych zakładów w branży wodociągowo-kanalizacyjnej.

Oprogramowanie Wonderware można zintegrować z innymi systemami w ramach istniejącej infrastruktury i zainstalowanych urządzeń (sterowników PLC, systemów automatyki, itp.), dzięki czemu możliwa jest wizualizacja wszystkich kolejnych etapów różnych procesów oraz rejestracja i archiwizacja charakteryzujących je parametrów. |

CZUJNIKI WIELKOŚCI ŚRODOWISKOWYCH

Oprócz tego niezbędne są też sensory parametrów chemicznych i biochemicznych. Na podstawie wskazań m.in. czujników pH, stężenia zawiesin, osadów i różnych substancji chemicznych oraz ich przewodności można ocenić postęp i efektywność zachodzących reakcji chemicznych oraz zjawisk biologicznych występujących na poszczególnych etapach oczyszczania ścieków.

Dane te są również niezbędne do określenia wymaganej dawki środków chemicznych oraz innych substancji - na przykład przyspieszających dany proces. Istotny jest na przykład pomiar stężenia rozpuszczonego tlenu w zbiornikach z osadem czynnym, do których jest on dodawany w celu zwiększenia aktywności mikroorganizmów rozkładających związki organiczne w ściekach.

Jeżeli jest go za mało, tworzą się warunki beztlenowe, a wówczas mikroorganizmy zawarte w osadzie zaczynają obumierać, nie spełniając swojego zadania. Innym przykładem jest ocena efektywności procesu neutralizacji chlorowanej wody przez dodanie do niej dwutlenku siarki na podstawie pomiaru stężenia chloru.

Na rysunku 2 przedstawiono schemat takiego systemu pomiarowego składającego się z urządzenia próbkującego, systemu przygotowania próbki (wymaganego, gdy konieczne jest dodanie jakichś odczynników), czujnika, analizatora oraz urządzenia rejestrującego wyniki pomiarów lub przesyłającego je do centralnego systemu sterowania.

|

KONTROLA STANU INSTALACJI

Oprócz czujników monitorujących przebieg procesów w oczyszczalniach ścieków, wymagane są też pomiary (lub inspekcja) stanu instalacji. Powinna ona być kontrolowana na przykład pod kątem występowania korozji. Na tę ostatnią narażone są szczególnie komponenty mające bezpośredni kontakt ze ściekami, substancjami chemicznymi używanymi do ich oczyszczania, ubocznymi produktami reakcji zachodzących w czasie obróbki ścieków oraz elementy wystawione na działanie czynników atmosferycznych, skoki temperatur i kontakt z materiałami ściernymi występującymi w ściekach.

Są to na przykład biegnące nad i pod ziemią przewody kanalizacyjne, kraty, wewnętrzne powierzchnie zbiorników i kontenerów, metalowe elementy wyposażenia, na przykład drabinki złazowe, pokrętła zaworów, skrzynki elektryczne oraz kołnierze rurowe. Oprócz tego monitoring pracy instalacji powinien też obejmować detekcję kumulacji różnych zanieczyszczeń, które mogą uniemożliwić prawidłowe funkcjonowanie oczyszczalni oraz pomiar stężenia gazów wybuchowych.

Case study 4: Oczyszczalnia ścieków, cd.Obróbka osadów oddzielonych od ścieków Osady oddzielone w oczyszczaniu ścieków są najpierw odwadniane oraz zagęszczane w celu zmniejszenia ich objętości. Następnie zostają przepompowane do zbiornika, gdzie są mieszane z wapnem.

Jest ono dodawane do momentu, gdy uzyskana zostanie odpowiednia wartość współczynnika pH. W ten sposób przygotowane odpady są pompowane do jednego z kilku zbiorników, w których pozostają do momentu ich opróżnienia przez firmę, która zajmuje się ich utylizacją. |

STEROWANIE PRACĄ OCZYSZCZALNI

Rys. 2. System pomiarowy do oceny efektywności procesu neutralizacji chlorowanej wody

Dane z systemów pomiarowych oraz informacje o stanie pracy urządzeń wykonawczych przesyłane są do centralnego systemu nadzorującego pracę oczyszczalni. Ze względu na rozległość tych zakładów, często stosuje się tutaj transmisję bezprzewodową, ewentualnie światłowodową. Przesłane informacje są w nim rejestrowane oraz przetwarzane w celu wyznaczenia nastaw regulatorów sterujących pracą elementów wykonawczych.

Ustawienia te dobiera się w taki sposób, aby uzyskać zadane wartości parametrów charakteryzujących przebieg poszczególnych procesów. W systemach sterowania pracą oczyszczalni ścieków wykorzystuje się przede wszystkim algorytmy ze sprzężeniem zwrotnym, zwłaszcza regulatory dwupołożeniowe oraz PID.

W pierwszym wypadku regulator przełącza element wykonawczy między dwoma stanami na podstawie wyników pomiarów oraz zgodnie ze swoją charakterystyką przełączania. Algorytm ten znajduje zastosowanie na przykład w sterowaniu pracą pomp doprowadzających oraz odprowadzających ścieki ze zbiorników na podstawie pomiaru poziomu.

Innym przykładem jest zamykanie oraz otwieranie zaworu doprowadzającego tlen w systemie dozowania powietrza do zbiornika napowietrzania mieszanki ścieków i osadu czynnego - w zależności od tego, czy stężenie rozpuszczonego tlenu spada, czy rośnie poniżej lub powyżej wymaganego poziomu.

Case study 5: Oczyszczalnia ścieków, cd.System sterowania pracą oczyszczalni Elementy wykonawcze poszczególnych instalacji (zawory, pompy, sprężarki) połączone są z centralnym systemem SCADA. W nim są też przetwarzane dane z czujników monitorujących przebieg kolejnych etapów oczyszczania ścieków oraz przetwarzania wydzielonych z nich osadów, w tym wyniki pomiarów jakościowych próbek tych substancji, a także wskaźniki stanu poszczególnych instalacji i urządzeń. Dzięki temu personel nadzorujący pracę zakładu na bieżąco jest informowany o sytuacjach alarmowych i awariach, może też ocenić efektywność procesu oczyszczania. |

ALTERNATYWNE METODY STEROWANIA

Czasami, chociaż zdecydowanie rzadziej niż sterowanie w pętli sprzężenia zwrotnego, w oczyszczalniach ścieków wykorzystywane jest również sterowanie do przodu. Metoda ta polega na pomiarze zmienności czynnika wpływającego na przebieg procesu (na przykład natężenia przepływu ścieków) i, o ile jest to możliwe, wyznaczeniu na tej podstawie wymaganej zmiany ustawień elementu wykonawczego (zaworu doprowadzającego powietrze do zbiornika ze ściekami i osadem czynnym), która pozwoli utrzymać zadaną wartość zmiennej wyjściowej procesu (koncentracja rozpuszczonego tlenu). Sterowanie w przód jest metodą trudniejszą w realizacji, m.in. dlatego że wymaga znajomości dokładnego modelu procesu.

|

W efekcie znajduje zastosowanie głównie w sterowaniu dozowaniem substancji chemicznych, a w innych aplikacjach z reguły jest stosowana w połączeniu ze sterowaniem ze sprzężeniem zwrotnym. Alternatywną techniką, która pozwala znacząco poprawić odpowiedź dynamiczną układu regulacji, jest wykorzystanie zmiennej pomocniczej oraz pomocniczego regulatora w ramach sterowania kaskadowego.

Zmienną pomocniczą należy tak dobrać, aby móc dzięki niej szybciej reagować na zmianę czynników zewnętrznych wpływających na przebieg procesu bez konieczności ich pomiaru. Oprócz tego w systemach sterowania pracą oczyszczalni ścieków wykorzystywane są też m.in. algorytmy sterowania predykcyjnego, logika rozmyta oraz sieci neuronowe.

|

ROLA AUTOMATYKI PROCESOWEJ W BRANŻY WOD-KAN

Popularność systemów automatyki procesowej w oczyszczalniach ścieków, a także w innych instalacjach w branży wodociągowo-kanalizacyjnej ciągle rośnie. Świadczy o tym m.in. to, że coraz częściej są w nie wyposażane nie tylko nowo budowane zakłady, ale w ramach modernizacji także starsze instalacje. W efekcie większość czołowych producentów komponentów automatyki ma obecnie w swojej ofercie produkty projektowane specjalnie pod kątem wymagań takich zakładów (patrz ramka).

Zainteresowanie to wynika m.in. z konieczności dostosowania się do uregulowań prawnych - na przykład w Europie wprowadzanych głównie przez dyrektywy unijne. Określają one standardy jakości, jakie spełniać powinna woda odprowadzana do zbiorników wodnych oraz ta dostarczana odbiorcom. Kładzie się w nich również nacisk na zwiększanie efektywności energetycznej zakładów takich jak omawiane oraz zmniejszenie ich negatywnego wpływu na środowisko naturalne.

Wdrożenie systemu automatyki ułatwia spełnienie tych wymagań, ponieważ można za jego pośrednictwem nie tylko sterować pracą instalacji zakładu pod kątem uzyskania określonych parametrów procesowych, ale również optymalizować zużycie mediów, w tym energii elektrycznej.

To drugie można osiągnąć m.in. prowadząc w ramach zintegrowanych systemów pomiarowych kompleksowy monitoring stanu instalacji. Dzięki temu, pamiętając, że każdy ponowny rozruch to procedura kosztowna i energochłonna, można lepiej zaplanować prace serwisowe wymagające odłączenia od zasilania urządzeń zakładu.

Monika Jaworowska

Wojciech Znojek

Wojciech Znojek

Andrzej Siarkiewicz

Andrzej Siarkiewicz

Andrzej Langowski

Andrzej Langowski

Dariusz Figiel

Dariusz Figiel Marcin Lisowski

Marcin Lisowski