JAKOŚĆ OBRAZÓW RTG

Efektywność analizy wyników inspekcji zależy od jakości uzyskanych obrazów rentgenowskich. Charakteryzują ją głównie trzy parametry: stosunek sygnału do szumu (SNR), rozdzielczość oraz kontrast. Zależą one m.in. od konstrukcji aparatu RTG, sposobu przeprowadzania pomiaru oraz parametrów komponentów systemu rejestracji i odtwarzania tego obrazu, a także specyfiki badanego obiektu.

Efektywność analizy wyników inspekcji zależy od jakości uzyskanych obrazów rentgenowskich. Charakteryzują ją głównie trzy parametry: stosunek sygnału do szumu (SNR), rozdzielczość oraz kontrast. Zależą one m.in. od konstrukcji aparatu RTG, sposobu przeprowadzania pomiaru oraz parametrów komponentów systemu rejestracji i odtwarzania tego obrazu, a także specyfiki badanego obiektu.

Na pierwszy parametr wpływają przede wszystkim tzw. szumy kwantowe (śrutowe) wynikające z losowości właściwości fotonów promieniowania X padających na detektor (czynnik ten ma decydujące znaczenie) i fotonów światła emitowanych przez detektor, a także ruchu ładunków w detektorze i elementach elektronicznych. Szumy te można zmniejszyć wydłużając czas naświetlenia.

Zwykle jednak w systemach kontroli, w których szybkość inspekcji jest jednym z priorytetów dąży się do tego, by był on jak najkrótszy. Na kontrast ma wpływ m.in. napięcie lampy - jeżeli będzie zbyt duże parametr ten maleje, co zmniejsza czytelność obrazu.

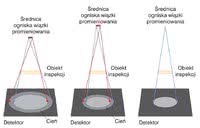

Rozdzielczość obrazu rentgenowskiego zależy z kolei m.in. od średnicy wiązki promieniowania, odległości źródło - detektor oraz odległości obiekt - detektor. By uzyskać jak największą rozdzielczość bez efektu cienia (rys. 4) należy zapewnić jak najmniejszą średnicę wiązki promieniowania (idealnie powinno to być źródło punktowe), możliwie największy dystans źródło - detektor oraz jak najmniejszą odległość dzielącą badany obiekt i detektor.

CZY INSPEKCJA RTG JEST BEZPIECZNA?

Bezpieczeństwo użytkowania systemów inspekcji rentgenowskiej wzbudza spore kontrowersje. Dotyczy to zarówno negatywnego wpływu promieniowania X na zdrowie obsługi lub personelu pracującego w pobliżu, jak i na jakość produktów. To drugie odnosi się szczególnie do wyrobów spożywczych. Okazuje się, że w obu przypadkach obawy te są bezzasadne.

Według WHO (World Health Organization) napromieniowanie żywności do poziomu 10 tys. Sv nie powoduje jej skażenia, ani też utraty wartości odżywczych. Tymczasem dawka promieniowania, jaką produkt absorbuje w czasie naświetlania trwającego zwykle około kilkuset ms jest rzędu ułamka mSv. Jest to w przybliżeniu dziesięć milionów razy mniej niż dopuszczalna wartość graniczna.

Poddanie produktów spożywczych badaniu z wykorzystaniem promieni X nie wpływa też na ich smak, kolor, konsystencję oraz świeżość. Zwykle maksymalna moc dawki promieniowania RTG w bezpośrednim otoczeniu włączonego systemu inspekcji rentgenowskiej nie przekracza 0,001 mSv / h.

Oznacza to, że operator danego stanowiska obsługujący je przez średnio czterdzieści godzin tygodniowo i pięćdziesiąt tygodni w roku otrzyma dawkę promieniowania 2 mSv rocznie. Dla porównania w ciągu roku średnio każdy człowiek absorbuje dawkę promieniowania o wartości około 2,4 mSv, która pochodzi z różnych źródeł.

Jest to m.in. promieniowanie emitowane w wyniku rozpadu radu, promieniowanie kosmiczne oraz promieniowanie emitowane przez aparaty do wykonywania zdjęć rentgenowskich organów wykorzystywane w medycynie.

ŚRODKI BEZPIECZEŃSTWA

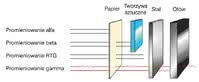

Ilość promieniowania przenikającego z systemu inspekcji RTG do otoczenia można ograniczyć izolując źródło promieniowania przez zachowanie odpowiednich odstępów ochronnych oraz stosując ekranowanie.

Ilość promieniowania przenikającego z systemu inspekcji RTG do otoczenia można ograniczyć izolując źródło promieniowania przez zachowanie odpowiednich odstępów ochronnych oraz stosując ekranowanie.

Skuteczność pierwszego sposobu wynika z zależności między natężeniem promieniowania i odległością od jego źródła - to pierwsze maleje przy wzroście tego dystansu. Ze względu na zwykle ograniczone warunki przestrzenne, które należy uwzględnić w projekcie systemu nie w każdym przypadku jest to najefektywniejsze rozwiązanie.

Także przy organizacji stanowiska w ramach danej linii produkcyjnej zapewnienie dużych odstępów od aparatu RTG nie zawsze jest możliwe. Dlatego w systemach tego typu jako podstawowe zabezpieczenie stosuje się ekranowanie. Jego skuteczność zależy od gęstości materiału, z jakiego wykonano ekran - im jest większa, tym lepiej (rys. 5).

Stąd zwykle systemy inspekcji RTG dostępne są w obudowach ze stali nierdzewnej. Dodatkowo wykorzystywane są też pomocnicze zabezpieczenia, takie jak wszelkiego rodzaju blokady, na przykład uniemożliwiające przypadkowe załączenie zasilania urządzenia, wyłączniki bezpieczeństwa oraz oświetlenie ostrzegawcze.

Przykłady systemów inspekcji rentgenowskiej. 6

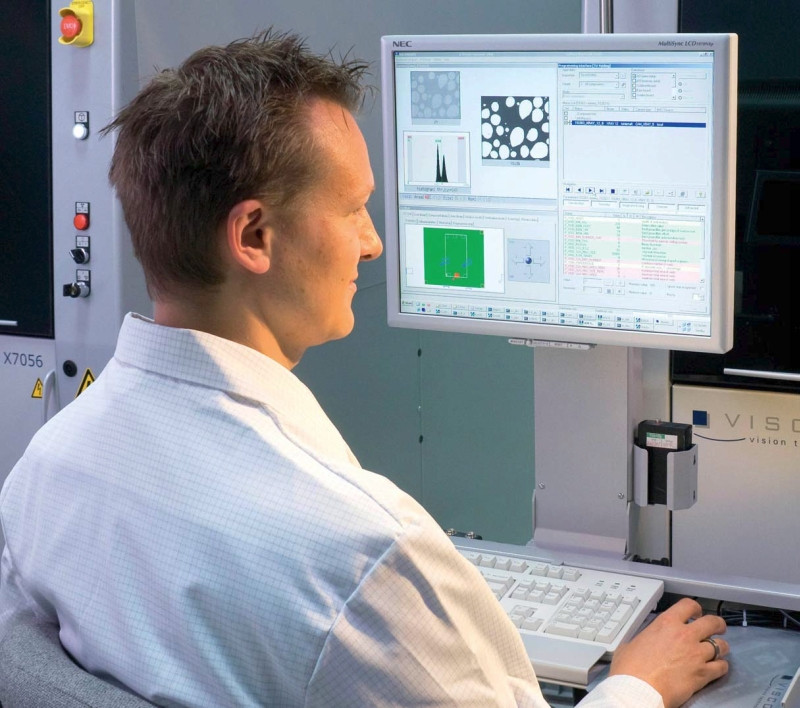

XC-160 jest przeznaczony do detekcji defektów i zanieczyszczeń (pęcherzy, pęknięć, oceny jakości spawów, wykrywania zniekształceń form, wtrąceń i porowatości) oraz wyznaczania wymiarów przede wszystkim dużych i ciężkich odlewów (o wadze do 60 kg). System pracować może w trybie ręcznym lub półautomatycznym, który polega na automatycznej rejestracji obrazów i ich wizualnej ocenie przez operatora. Główne komponenty systemu to: lampa rentgenowska typu sealed o napięciu 160 kV, maksymalnej mocy ciągłej 640 W, prądzie 0 - 4 mA i rozmiarze wiązki promieniowania 1 mm (według EN 12543) oraz ruchome ramię, na którym umieszczono elementy układu pomiarowego i stolik obrotowy. Dostępne jest też odpowiednie oprogramowanie do przetwarzania oraz prezentacji rejestrowanych obrazów. |

INSPEKCJA RENTGENOWSKA - CZY WARTO?

Jedną z głównych zalet systemów inspekcji rentgenowskiej jest ich wielozadaniowość. Poza detekcją ciał obcych można je także wykorzystać m.in. w pomiarach masy i wymiarów detali, wyznaczaniu zawartości tłuszczu w produkcie, zliczaniu detali, monitorowaniu poziomu napełnienia pojemników, sprawdzaniu szczelności ich zamknięć oraz wykrywaniu uszkodzonych opakowań lub innych defektów produktów (pęknięć, ułamań, zgnieceń).

Opisywana metoda pomiarowa nie wymaga ponadto, w przeciwieństwie na przykład do inspekcji optycznej, zapewnienia bezpośredniej widoczności pomiędzy obiektem i detektorem. Dzięki temu można poddać badaniu m.in. produkty paczkowane. W przeciwieństwie zaś do wykrywaczy metali systemy inspekcji promieniami X pozwalają też, oprócz różnych metali, wykryć na przykład zanieczyszczenia szklane, z tworzyw sztucznych, resztki kości, itp.

Zastosowanie inspekcji rentgenowskiej nie jest jednak w każdym z przypadków rozwiązaniem optymalnym. System taki może mieć przykładowo trudność z wykryciem zanieczyszczeń z tektury, włosów, insektów, papieru, chrząstek oraz drewna, co wynika z małej gęstości tych obiektów. Ponadto, w zależności od typu urządzenia, procedury jego programowania i regulacji mogą zniechęcać do zastosowania.

Dodatkowo systemy inspekcji rentgenowskiej są bardzo drogie - liczyć się trzeba z wydatkiem rzędu kilkudziesięciu, a nawet kilkuset tysięcy złotych. Nie zawsze jest to opłacalne. Jeżeli na przykład produkt ma być poddany kontroli pod kątem wyłącznie obecności metalowych ciał obcych, lepiej zainwestować w wykrywacz metali.

Urządzenie takie należy zastosować zwłaszcza, gdy zanieczyszczenia mogą być aluminiowe. Metal ten bowiem ze względu na małą gęstość może zostać niewykryty przez system inspekcji RTG.

Z drugiej strony, jeżeli opakowanie produktu lub jego część są wykonane z aluminium - na przykład jest to metalizowana powłoka lub korytko z folii aluminiowej - wykorzystać można fakt dużej przepuszczalności tego materiału dla promieniowania X. W takim wypadku system inspekcji rentgenowskiej "ignorując" opakowanie umożliwi wykrywanie innych metalowych ciał obcych w danym produkcie, co byłoby niemożliwe w przypadku wykrywaczy metali.

Monika Jaworowska