Istnieje wiele kryteriów klasyfikacji enkoderów. Oprócz podziału na liniowe i kątowe wyróżnia się także, w zależności od rodzaju czujnika, przetworniki optoelektroniczne oraz magnetyczne, a ze względu na sposób pomiaru enkodery inkrementalne oraz absolutne.

Istnieje wiele kryteriów klasyfikacji enkoderów. Oprócz podziału na liniowe i kątowe wyróżnia się także, w zależności od rodzaju czujnika, przetworniki optoelektroniczne oraz magnetyczne, a ze względu na sposób pomiaru enkodery inkrementalne oraz absolutne.

Enkodery mogą być jedno- i wieloobrotowe, występują jako wersje z wałem lub z otworem. Jeszcze innym kryterium podziału enkoderów jest stopień ich odporności na ekstremalne warunki pracy - i na tych ostatnich skupiamy się w artykule.

Zastosowania enkoderów

Czynnikiem, który w tym zastosowaniu ma największy wpływ na funkcjonowanie tych przetworników, jest zapylenie powietrza. W tym przypadku często konieczne jest skorzystanie z wersji heavy duty. |

ENKODERY DO PRACY W WARUNKACH EKSTREMALNYCH

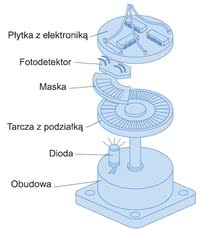

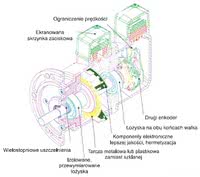

Rys. 1. Główne komponenty enkodera optycznego

Najmniej wytrzymałe przetworniki są wykorzystywane głównie w urządzeniach elektroniki użytkowej, takich jak kopiarki, faksy oraz akcesoria komputerowe. Oddzielną grupę stanowią enkodery dostosowane do uciążliwych warunków występujących w konkretnych zastosowaniach. Przykładem są przetworniki montowane w silnikach.

Ich charakterystyczne cechy to odpowiednio mały rozmiar oraz duża odporność na wibracje, wstrząsy i wysoką temperaturę. W ich przypadku nie ma natomiast potrzeby stosowania dodatkowych uszczelnień, ponieważ przetworniki te są izolowane od otoczenia przez obudowę silnika.

Innym przykładem są enkodery w wykonaniu przeciwwybuchowym wykorzystywane m.in. w przemyśle naftowym, chemicznym oraz wszędzie tam, gdzie występują wybuchowe pyły i opary (na przykład farb). W przetwornikach tego typu największy nacisk jest położony na konstrukcję obudowy. Powinna ona pozostać nienaruszona, jeżeli we wnętrzu enkodera nastąpi wybuch.

Przez jej otwory i złącza na zewnątrz nie mogą się też przedostawać płomienie oraz iskry. Do pracy w warunkach przemysłowych, w których może występować jednocześnie wiele różnych niekorzystnych czynników zewnętrznych, przeznaczone są z kolei tzw. enkodery heavy duty.

Do najbardziej uciążliwych czynników, na które muszą one być odporne, zalicza się duże zapylenie lub zaparowanie powietrza, kontakt z wodą, olejami lub środkami chemicznymi, wibracje o dużej amplitudzie i częstotliwości, wstrząsy, silne uderzenia, skrajnie wysokie i niskie temperatury, duże obciążenia mechaniczne oraz zaburzenia elektromagnetyczne. Rozmaite słabe punkty w konstrukcji standardowych enkoderów uniemożliwiają ich użytkowanie w takich warunkach. Najwięcej ich mają enkodery optoelektroniczne.

Zastosowania enkoderów

Ze względów sanitarnych wymagane jest regularne mycie oraz dezynfekcja takich instalacji, co realizowane jest przykładowo przez ich spłukiwanie gorącą wodą pod dużym ciśnieniem lub odkażanie przez rozpylanie strumienia pary wodnej. W trakcie tych zabiegów nieunikniony jest kontakt enkoderów z wodą oraz różnego rodzaju środkami chemicznymi. |

PRZETWORNIKI OPTOELEKTRONICZNE

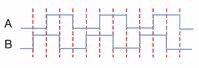

Rys. 2. Sygnał kwadraturowy umożliwia określenie kierunku obrotów enkodera

Główne komponenty kątowych inkrementalnych przetworników tego typu to: szklana, okrągła płytka pokryta naniesionymi naprzemiennie przezroczystymi oraz nieprzezroczystymi prążkami stanowiącymi podziałkę oraz układ optyczny. Tworzy go źródło światła (dioda LED) i soczewka skupiająca z jednej strony tarczy oraz detektor (fotodioda) po drugiej stronie (rys. 1).

Tarcza zamontowana jest na wale i gdy się wraz z nim obraca, przecina promienie świetlne, które są blokowane przez nieprzezroczyste pola podziałki lub, przenikając przez płytkę, padają na fotodetektor. W zależności od ilości światła docierającego do elementu światłoczułego zmienia się natężenie jego prądu wyjściowego. Sygnał wyjściowy enkodera ma w efekcie postać ciągu impulsów zero-jedynkowych, które są zliczane w układzie elektronicznym przetwornika.

Odnosząc uzyskany w ten sposób wynik do liczby impulsów przypadających na jeden pełny obrót, można wyznaczyć kąt obrotu. Jeżeli na przykład 1000 impulsów odpowiada obrotowi o 360°, to każdy zliczony impuls oznacza obrót wału o 0,36°. By móc określić kierunek ruchu układ optyczny uzupełnia się o drugi detektor, dzięki któremu uzyskuje się dwa ciągi impulsów przesunięte w fazie (sygnał kwadraturowy).

Odnosząc uzyskany w ten sposób wynik do liczby impulsów przypadających na jeden pełny obrót, można wyznaczyć kąt obrotu. Jeżeli na przykład 1000 impulsów odpowiada obrotowi o 360°, to każdy zliczony impuls oznacza obrót wału o 0,36°. By móc określić kierunek ruchu układ optyczny uzupełnia się o drugi detektor, dzięki któremu uzyskuje się dwa ciągi impulsów przesunięte w fazie (sygnał kwadraturowy).

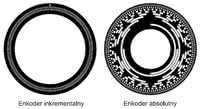

Na podstawie analizy tego, który z nich jest opóźniony, wyznacza się kierunek obrotu (rys. 2). Zasadnicza różnica między enkoderami inkrementalnymi i absolutnymi dotyczy rodzaju generowanego przez nie sygnału wyjściowego. W pierwszym przypadku jest to sygnał impulsowy, natomiast w przetwornikach absolutnych wynik pomiaru ma postać słowa kodowego.

Wynika to stąd, że podziałka tarczy wykonywana jest w formie kodu dwójkowego naturalnego lub kodu Graya. Ponadto enkodery tego typu w przeciwieństwie do przyrostowych po ponownym załączeniu zasilania zachowują informację o ostatnim położeniu kątowym zmierzonym przed jego odłączeniem (rys. 3).

Wersje heavy duty, wykonania specjalne i przeciwwybuchowe - przykłady

Wersje w wykonaniu przeciwwybuchowym (ATEX EExdIIC T6), przeznaczone do pracy w miejscach, w których występują gazy wybuchowe (oprócz kopalń, gdzie występuje metan), w klasie temperaturowej T6 (maksymalna temperatura powierzchni enkodera to 85°C). Charakteryzuje je: odporność na wstrząsy 50 g (z tarczą plastikową), 20 g (z tarczą szklaną), maksymalne obciążenia wału 200 N (osiowe i promieniowe) oraz żywotność łożysk powyżej 109 obrotów.

Elementy z certyfikatem ATEX Ex d IIC T6, przeznaczone do wykorzystania w przemyśle chemicznym, górniczym, w silnikach oraz maszynach lakierniczych i podobnych aplikacjach. Charakteryzuje je minimalna żywotność optoelektroniki wynosząca 100 tys. godzin, odporność na wstrząsy 50 g przez 11 ms (zgodne z EN 60068-2-27), odporność na wibracje 10 g (zgodne z EN 60068-2-6), stopień ochrony IP65, maksymalne obciążenie wału (osiowe i promieniowe) 60 N oraz żywotność łożysk powyżej 109 obrotów. Mogą one pracować w temperaturach od -25°C do +85°C. Przetworniki mają kołnierz i obudowę odporne na korozję wykonane z EN AW-6082 (UNI EN 573) oraz łożyska ABEC 5.

Dostępne w trzech wersjach: z mechanicznym ogranicznikiem prędkości lub bez ogranicznika oraz jako enkodery podwójne. Enkodery przystosowane są do dużych obciążeń wałka, mają certyfikat ATEX II 3G 3D Eex nA T4, mogą pracować w temperaturach powierzchni obudowy od -40°C do 100°C. Charakteryzuje je maksymalne obciążenie wału: promieniowe 400 N, osiowe 300 N, odporność na wstrząsy <300 g przez 1 ms zgodnie z EN 600068-2-27, odporność na wibracje <10 g zgodnie z EN60068-2-27. Enkodery mają wał wykonany ze stali nierdzewnej, obudowę w postaci odlewu z aluminium z powłoką odporną na wodę morską, odporny na wodę morską kołnierz wykonany z aluminium oraz kabel ekranowany w osłonie poliuretanowej.

Odporne na chemiczne czyszczenie, spłukiwanie wodą pod dużym ciśnieniem oraz wpływ czynników korozyjnych (ich kołnierz, obudowę i wał wykonano ze stali nierdzewnej). Charakteryzuje je stopień ochrony IP69K, maksymalne obciążenie wału to 270 N (osiowe) i 270 N (promieniowe), a odporność na wstrząsy ≤ 300 g przez 6 ms (według EN 60068-2-27), ≤ 30 g przez 16 ms (EN 60028-2-29), wibracje ≤ 30 g (EN 60068-2-6). Enkodery mogą pracować w temperaturach od -30°C do +85°C.

Wykonane w obudowie o podwyższonej trwałości, przystosowane do dużych obciążeń wałka. Charakteryzuje je żywotność optoelektroniki powyżej 100 tys. godzin, odporność na wstrząsy 100 g przez 6 ms (zgodne z MIL STD 202F), odporność na wibracje 10 g (zgodne z MIL STD 202F), stopień ochrony IP65. Elementy mogą pracować w temperaturach od -20°C do +70°C, mają kołnierz i obudowę odporne na korozję, łożyska ABEC 5 oraz wał ze stali nierdzewnej niemagnetycznej.

Wykonywane w obudowach ze stali nierdzewnej, przeznaczone do wykorzystania w przemyśle spożywczym, maszynach i sprzęcie ciężkim (dźwigi, wciągarki), w warunkach morskich (odporne na spłukiwanie oraz czynniki korozyjne). Zostały zaprojektowane zgodnie z normą IEC 61000-6-2, IEC 61000-6-3 w zakresie kompatybilności elektromagnetycznej. Charakteryzuj je stopień ochrony IP54 (standard), IP66 (opcja), odporność na wstrząsy 50 g oraz odporność na wibracje 10 g. Mogą pracować w temperaturach od -20°C do +85°C

Dostępne w wersji heavy duty oraz z konstrukcją wzmocnioną w wykonaniu ze stali nierdzewnej (wał i obudowa). Te pierwsze przeznaczone są do wykorzystania m.in. w przemyśle stalowym, papierniczym oraz w sprzęcie ciężkim, natomiast drugie - w branży spożywczej, farmaceutycznej (na przykład w maszynach do pakowania, liniach butelkowania) oraz w przemyśle chemicznym. Enkodery dopuszczone są do użytku w strefach zagrożonych wybuchem 2 i 22 ATEX, mogą pracować w temperaturach od -20°C do +85°C. Charakteryzuje je odporność na wstrząsy zgodnie z IEC 68-2-27 1000 m/s2 6 ms, odporność na wibracje zgodnie z IEC 68-2-6 100 m/s2; maksymalne obciążenie wału to: promieniowe 140 N i osiowe 70 N. W przetwornikach zastosowano kabel o dużej elastyczności w odpornej na środki chemiczne osłonie poliuretanowej. |

SŁABE PUNKTY

Rys. 3. Tarcza z podziałką jest używana w enkoderach inkrementalnych, a tarcza z kodem dwójkowym lub Graya w enkoderach absolutnych

Najczęstszą przyczyną awarii przetworników optycznych jest rozszczelnienie obudowy, przez które do wnętrza przetwornika przedostają się zanieczyszczenia. Po przeniknięciu do środka unoszą się one wewnątrz, z czasem osiadając na elementach układu pomiarowego. W przypadku oblepienia nimi tarczy, diod lub fotodetektorów przepływ światła między jego źródłem i odbiornikiem zostaje zakłócony, a w efekcie wyniki pomiaru mogą zostać zafałszowane.

Newralgicznym elementem enkoderów optycznych jest też tarcza z podziałką. Dla uzyskania dokładnych i poprawnych wyników pomiarów ważne jest, aby dzielił ją odpowiedniej szerokości odstęp od źródła oraz odbiornika światła (typowo poniżej 0,5 mm). W wyniku wstrząsów oraz uderzeń w obudowę przetwornika tarcza może się jednak przesunąć, dodatkowo ulegając też uszkodzeniu - na przykład pęknięciu, stłuczeniu lub porysowaniu.

Ekstremalnie niskie i wysokie temperatury oraz zaburzenia elektromagnetyczne emitowane przez urządzania pracujące w pobliżu enkodera mogą z kolei negatywnie wpływać na działanie półprzewodnikowych komponentów układu pomiarowego przetwornika, układów elektronicznych przetwarzających sygnał z fotodetektorów oraz okablowania, którym jest on przesyłany dalej.

Problemem w przypadku enkoderów optycznych - podobnie jak i innych typów przetworników z łożyskami - są też duże obciążenia mechaniczne. Jeżeli zostanie przekroczona ich maksymalna dopuszczalna wartość, m.in. skróceniu może ulec czas użytkowania łożysk.

Zastosowania enkoderów

|

ENKODERY MAGNETYCZNE

Rys. 4. Główne komponenty enkodera magnetycznego to wirująca tarcza z kodem naniesionym magnetycznie oraz czujnik, który mierzy zmiany pola magnetycznego

Część problemów, jakie występują w przypadku enkoderów optycznych, można wyeliminować, stosując wersje magnetyczne. Dwa najważniejsze komponenty przetworników tego typu to wirująca tarcza z kodem naniesionym magnetycznie oraz czujnik, który mierzy zmiany pola magnetycznego zachodzące w jego otoczeniu (rys. 4).

Najczęściej wykorzystywane są dwa rodzaje sensorów: czujniki Halla oraz czujniki magnetorezystancyjne. W pierwszym wypadku zmiana pola magnetycznego wykrywana jest na podstawie zmiany napięcia czujnika, natomiast w sensorach magnetorezystancyjnych na podstawie zmiany rezystancji elementu pomiarowego. Czujniki wykorzystujące efekt Halla są tańsze, ale nie zapewniają tak dużej precyzji pomiarów jak sensory magnetorezystancyjne.

Dopóki między tarczą z kodem magnetycznym a czujnikiem nie znajdzie się element ferromagnetyczny, jakiekolwiek inne zanieczyszczenia nie wpływają na dokładność pomiarów. Dzięki temu enkodery tego typu są w porównaniu do optoelektronicznych znacznie wytrzymalsze na kurz, zabrudzenia, pyły i wilgoć, które przenikają przez obudowę.

Ponadto mogą one pracować w szerokim zakresie temperatur - nawet od -40 do +100°C - dla porównania typowy zakres pracy enkoderów optycznych wynosi od 0°C do +70°C. Nie ma też zagrożenia uszkodzenia tarczy w wyniku wibracji, uderzeń i wstrząsów.

To ostatnie wynika stąd, że tarcze są wykonywane z wytrzymalszych materiałów niż w enkoderach optycznych. Poza tym przerwa dzieląca tarczę i czujnik jest znacznie większa - może mieć nawet kilka milimetrów. Dzięki temu enkodery magnetyczne charakteryzuje większe dopuszczalne obciążenie wału.

|

RESOLWERY

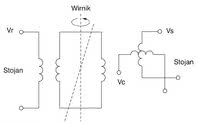

Rys. 5. Schemat budowy resolwera

W aplikacjach wymagających od enkodera dużej odporności na trudne warunki zewnętrzne alternatywą dla przetworników optycznych są też resolwery. Przetworniki tego typu składają się z uzwojonego wirnika oraz stojana (rys. 5). Ten pierwszy wytwarza zmienne pole magnetyczne, które w uzwojeniach stojana indukuje napięcia o wartościach proporcjonalnych do sinusa i kosinusa kąta obrotu.

Niestety resolwery mają jedną istotną wadę, która ogranicza możliwości ich wykorzystania. Chodzi o sygnał wyjściowy, który jest analogowy i w związku z tym w większości przypadków, aby móc go wykorzystać, należy go przetworzyć do postaci cyfrowej. W tym celu niezbędny jest dodatkowy komponent w postaci przetwornika R/D (Resolver to Digital) oraz okablowanie do transmisji sygnału wyjściowego z enkodera do tego układu.

Zwiększa to koszty oraz komplikuje tworzenie systemów z tego typu przetwornikami. Oprócz tego z resolwerów, jak również z enkoderów magnetycznych lepiej nie korzystać tam, gdzie mogą być one narażone na oddziaływanie bardzo silnego pola magnetycznego, które zakłócałoby pomiary. W przemyśle o takie warunki nietrudno - zaburzenia elektromagnetyczne emitowane są przez różne maszyny.

Stąd w wielu przypadkach jedynym rozwiązaniem pozostaje zastosowanie enkodera optycznego w wykonaniu specjalnym. W konstrukcjach tego typu stosowane są różne rozwiązania wzmacniające konstrukcję przetwornika (rys. 6).

Zastosowania enkoderów

Przykładem instalacji na dworze, których niezbędnym komponentem są enkodery, są elektrownie wiatrowe. Przetworniki kąta obrotu są w nich wykorzystywane m.in. do kontroli prędkości obrotowej wirnika oraz w systemach regulacji ustawień łopatek wirnika i gondoli turbiny w celu ich dostosowania do aktualnej siły oraz kierunku wiatru. |

ENKODERY HEAVY DUTY

Rys. 6. Modyfikacje konstrukcji enkoderów heavy duty obejmują kluczowe komponenty przetworników

W celu zabezpieczenia wnętrza enkodera przed wnikaniem zanieczyszczeń stałych oraz płynnych obudowy przetworników heavy duty wykonywane są w formie odlewu. Dodatkową ochronę przed rozszczelnieniem obudowy zapewniają też wielostopniowe uszczelnienia. Ponieważ ich wytrzymałość z czasem, a zwłaszcza pod wpływem promieniowania UV, maleje, wzmacnia się je metalowymi pierścieniami.

Obudowę wykonuje się zwykle z aluminium pokrytego chemiczną powłoką ochroną. Jeżeli jednak enkoder może być narażony na działanie silnych czynników korozyjnych, wykorzystuje się aluminium anodyzowane. W przypadku wersji, które muszą być zabezpieczone przed negatywnymi skutkami częstego spłukiwania strumieniem wody, stosuje się powłoki ochronne niklowe bezprądowe, a nawet konstrukcje ze stali szlachetnej.

Z tego ostatniego materiału często wykonywane są też osłony łożysk. Wybierając materiał obudowy, uwzględnia się też jego możliwości w zakresie odprowadzania ciepła wydzielanego przez komponenty wewnętrzne enkodera.

Jeżeli jest to niewystarczające, w środku montowany jest dodatkowy system chłodzenia. W zależności od wymagań wewnątrz obudowy montowane są też systemy podgrzewania. Dzięki temu przetworniki optyczne heavy duty mogą pracować w ekstremalnie niskich lub wysokich temperaturach (nawet od poniżej -40°C do powyżej 100°C).

Robert SkibińskiStoltronic Polska

Parametrami kategoryzującymi enkodery są: interfejs, mocowanie i stopień ochrony. Cechy te pozwalają dobrać odpowiednią wersję do pracy w warunkach ekstremalnych. Niejednokrotnie rozdzielczość nie jest tak istotna jak właśnie odpowiednia wytrzymałość fizyczna. Wszelkiego rodzaju wibracje, udary osiowe lub pionowe przenoszone z maszyny na enkoder mogą być na tyle silne, że cały mechanizm obrotowy może zostać uszkodzony. Możliwe jest nawet uszkodzenie elektroniki i układu pomiarowego wewnątrz enkodera. Zatem musi on przede wszystkim cechować się odpowiednią trwałością łożyska oraz odpornością na wstrząsy i obciążenia wałka. Istotny jest również sposób mocowania. Enkoder powinien mieć odpowiedni stopnień ochrony, tak aby nie był podatny na wilgoć oraz elementy stałe. Podzespoły te są niejednokrotnie stosowane w warunkach wysokiego zapylenia, a przedostanie się drobin pyłu do układu pomiarowego lub samego łożyska może przyczynić się do uszkodzenia urządzenia lub błędów pomiarowych. To samo dotyczy wilgoci. Enkodery pracujące w koparkach czy przenośnikach taśmowych narażone są dodatkowo na bezpośrednie uderzenia, przed którymi chronią je specjalne obudowy. Jedną z częściej stosowanych osłon w tego typu aplikacjach górniczych naziemnych jest D.A.G. Zapewnia ona odpowiedni stopień ochrony oraz odporność na wibracje i udary. |

WIBRACJE I WSTRZĄSY

Poprawę wytrzymałości enkoderów optycznych na wibracje, wstrząsy oraz uderzenia uzyskuje się, ingerując w konstrukcję ich najbardziej na nie podatnego komponentu, czyli tarczy z podziałką. Jednym z rozwiązań stosowanych w tym celu jest zastąpienie szklanego dysku tarczą wykonaną z tworzywa sztucznego.

Poprawę wytrzymałości enkoderów optycznych na wibracje, wstrząsy oraz uderzenia uzyskuje się, ingerując w konstrukcję ich najbardziej na nie podatnego komponentu, czyli tarczy z podziałką. Jednym z rozwiązań stosowanych w tym celu jest zastąpienie szklanego dysku tarczą wykonaną z tworzywa sztucznego.

Niestety plastikowe tarcze mogą w ekstremalnie wysokich temperaturach odkształcać się, są też narażone na uszkodzenia w kontakcie z substancjami agresywnymi chemicznie. Alternatywą są tarcze metalowe, odporne zarówno na silne wstrząsy, jak i wysokie temperatury oraz substancje chemiczne.

Oprócz tego, aby dodatkowo zwiększyć odporność na uderzenia komponentów wewnętrznych enkodera (zwłaszcza układu optycznego oraz elektronicznego), stosuje się specjalne materiały absorbujące wstrząsy, którymi wypełnia się obudowę. W efekcie enkodery optyczne heavy duty działają nawet przy wstrząsach do 500 g.

Zastosowania enkoderów

|

ŻYWOTNOŚĆ I ŁOŻYSKA

Jedną z częstych przyczyn awarii enkoderów pracujących w trudnych warunkach są komponenty elektroniczne. Aby im zapobiec, w przetwornikach heavy duty wykorzystuje się droższe elementy lepszej jakości, dążąc jednocześnie do ograniczenia ich liczby. Dzięki temu zmniejsza się również dryft sygnału pomiarowego powodowany wrażliwością elektroniki na skrajne temperatury oraz jej starzeniem się.

Jedną z częstych przyczyn awarii enkoderów pracujących w trudnych warunkach są komponenty elektroniczne. Aby im zapobiec, w przetwornikach heavy duty wykorzystuje się droższe elementy lepszej jakości, dążąc jednocześnie do ograniczenia ich liczby. Dzięki temu zmniejsza się również dryft sygnału pomiarowego powodowany wrażliwością elektroniki na skrajne temperatury oraz jej starzeniem się.

Często też komponenty układu elektronicznego enkodera są zabezpieczane przez hermetyzację. Bardzo ważnym komponentenm omawianych urządzeń są łożyska. Od ich konstrukcji zależy wytrzymałość enkodera na obciążenia mechaniczne wzdłużne i poprzeczne, ich uszkodzenie lub zużycie się skraca też żywotność całego przetwornika.

Aby zwiększyć to pierwsze, stosuje się przykładowo przewymiarowywanie łożysk. Ponadto umieszcza się je na dwóch końcach wału, pozostałe komponenty montując między nimi. W enkoderach heavy duty często instaluje się łożyska ceramiczne lub stosuje specjalne wkładki izolacyjne między obudową a wałem enkodera. W ten sposób zapobiega się występowaniu prądów łożyskowych, które z wału silnika przepływają przez łożyska do uziomu.

W wyniku elektroerozji zjawisko to może nawet doprowadzić do trwałego uszkodzenia łożysk. Aby zabezpieczyć dane pomiarowe przed wpływem zaburzeń elektromagnetycznych, do ich transmisji używa się okablowania ekranowanego.

Analogiczną metodę ochrony stosuje się też w przypadku skrzynek zaciskowych. W enkoderach heavy duty stosuje się również zabezpieczenia przed nadmierną prędkością obrotową. Aby zapewnić redundancję, zwiększyć niezawodność oraz pewność odczytu, czasem w jednej obudowie umieszczane są dwa niezależne systemy pomiarowe, z których każdy jest wyposażony w różne interfejsy oraz osobne zasilanie.

TESTOWANIE ENKODERÓW HEAVY DUTY

Enkodery typu heavy duty poddawane są szeregom testów sprawdzających, jak w praktyce skuteczne są rozwiązania zastosowane w ich konstrukcji. Badana jest m.in. ich odporność na zaburzenia elektromagnetyczne, wstrząsy oraz wibracje we wszystkich kierunkach, a także szczelność obudowy.

Enkodery typu heavy duty poddawane są szeregom testów sprawdzających, jak w praktyce skuteczne są rozwiązania zastosowane w ich konstrukcji. Badana jest m.in. ich odporność na zaburzenia elektromagnetyczne, wstrząsy oraz wibracje we wszystkich kierunkach, a także szczelność obudowy.

W zależności od stopnia ochrony gwarantowanego w danym przetworniku sprawdza się m.in. jego odporność na duże zapylenie, wilgotność, kontakt z wodą (w tym pod ciśnieniem), zanurzenie w wodzie.

Testuje się też wytrzymałość enkoderów na warunki morskie, w tym na wpływ na nie soli morskiej. Badania te przeprowadza się zgodnie z wytycznymi odpowiednich norm, które określają sposób realizacji testu, organizacji stanowiska pomiarowego (na przykład w komorze klimatycznej) oraz graniczne wartości parametrów testowania. W czasie badania enkoder przez cały czas powinien pracować, dzięki czemu można ocenić, jak poszczególne czynniki wpływają na jego pracę.

Monika Jaworowska

Opisywane produkty dostępne są m.in. w firmach Astat, CASP, Eldar, Kubler oraz WObit.

Enkodery, jako elementy systemu sterowania ruchem maszyn, są powszechnie wykorzystywane w różnych branżach. Na przykład używane w przemyśle papierniczym w systemach sterowania ruchem różnego typu podajników, przenośników transportujących przykładowo ścierniwo oraz bębnów, na które nawijane są gotowe arkusze papieru.

Enkodery, jako elementy systemu sterowania ruchem maszyn, są powszechnie wykorzystywane w różnych branżach. Na przykład używane w przemyśle papierniczym w systemach sterowania ruchem różnego typu podajników, przenośników transportujących przykładowo ścierniwo oraz bębnów, na które nawijane są gotowe arkusze papieru. W przemyśle spożywczym, kosmetycznym oraz farmaceutycznym enkodery są wykorzystywane przede wszystkim w układach sterowania ruchem przenośników - na przykład na liniach napełniania pojemników żywnością lub lekarstwami oraz ich paczkowania lub butelkowania.

W przemyśle spożywczym, kosmetycznym oraz farmaceutycznym enkodery są wykorzystywane przede wszystkim w układach sterowania ruchem przenośników - na przykład na liniach napełniania pojemników żywnością lub lekarstwami oraz ich paczkowania lub butelkowania. Przetworniki optyczne firmy Eltra inkrementalne z wałem EX 80 A / D

Przetworniki optyczne firmy Eltra inkrementalne z wałem EX 80 A / D Przetworniki optyczne inkrementalne z otworem XC77 firmy Lika

Przetworniki optyczne inkrementalne z otworem XC77 firmy Lika Enkodery inkrementalne optyczne z wałem typu Sendix Heavy Duty H100 firmy Kübler

Enkodery inkrementalne optyczne z wałem typu Sendix Heavy Duty H100 firmy Kübler Przetworniki magnetyczne (z czujnikiem Halla) absolutne z CANopen w wykonaniu heavy duty od Posital Fraba

Przetworniki magnetyczne (z czujnikiem Halla) absolutne z CANopen w wykonaniu heavy duty od Posital Fraba Enkodery optyczne Lika inkrementalne z wałem IT 65

Enkodery optyczne Lika inkrementalne z wałem IT 65 Przetworniki magnetyczne Eltra inkrementalne z wałem EMI 63 AX / DX

Przetworniki magnetyczne Eltra inkrementalne z wałem EMI 63 AX / DX Enkodery optyczne inkrementalne z wałem z serii 9000 firmy Kübler

Enkodery optyczne inkrementalne z wałem z serii 9000 firmy Kübler Przykładem branży, w której enkodery są narażone na oddziaływanie wibracji lub uderzeń jest przemysł stalowy. Przetworniki te są w nim wykorzystywane na większości etapów produkcji, gdzie są używane m.in. do pozycjonowania i regulacji systemów transportujących surowce do pieców, na etapie wykonywania odlewów, gdzie znajdują zastosowanie w sterowaniu pracą przenośników w ramach linii walcowania, w tym w regulacji położenia oraz prędkości rolek dociskowych do walcowania oraz przycinania prętów stalowych, a także w regulacji prędkości i ustawień mechanizmów podnoszących pręty na etapie dalszej obróbki.

Przykładem branży, w której enkodery są narażone na oddziaływanie wibracji lub uderzeń jest przemysł stalowy. Przetworniki te są w nim wykorzystywane na większości etapów produkcji, gdzie są używane m.in. do pozycjonowania i regulacji systemów transportujących surowce do pieców, na etapie wykonywania odlewów, gdzie znajdują zastosowanie w sterowaniu pracą przenośników w ramach linii walcowania, w tym w regulacji położenia oraz prędkości rolek dociskowych do walcowania oraz przycinania prętów stalowych, a także w regulacji prędkości i ustawień mechanizmów podnoszących pręty na etapie dalszej obróbki. Piotr Baluta

Piotr Baluta Komponentami narażonymi na kontakt z wodą są enkodery pracujące na zewnątrz budynków lub w atmosferze o dużej wilgotności. W drugim z przypadków, jeżeli w otoczeniu zachodzą duże wahania temperatur, para wodna może się skroplić.

Komponentami narażonymi na kontakt z wodą są enkodery pracujące na zewnątrz budynków lub w atmosferze o dużej wilgotności. W drugim z przypadków, jeżeli w otoczeniu zachodzą duże wahania temperatur, para wodna może się skroplić. Enkodery stosowane są też w regulacji prędkości oraz położenia elementów w sprzęcie ciężkim (dźwigi, maszyny budowlane, pojazdy komunalne, podnośniki widłowe, pojazdy kolejowe). Wibracje oraz wstrząsy oddziałujące na enkodery w tym wypadku przenoszą się na nie głównie z komponentów układu napędowego oraz innych, ruchomych elementów maszyn. Enkodery są też wystawione na działanie skrajnych temperatur - wpływu promieniowania słonecznego, ciepła wydzielanego przez silniki oraz różne czynniki atmosferyczne w wypadku sprzętu ciężkiego.

Enkodery stosowane są też w regulacji prędkości oraz położenia elementów w sprzęcie ciężkim (dźwigi, maszyny budowlane, pojazdy komunalne, podnośniki widłowe, pojazdy kolejowe). Wibracje oraz wstrząsy oddziałujące na enkodery w tym wypadku przenoszą się na nie głównie z komponentów układu napędowego oraz innych, ruchomych elementów maszyn. Enkodery są też wystawione na działanie skrajnych temperatur - wpływu promieniowania słonecznego, ciepła wydzielanego przez silniki oraz różne czynniki atmosferyczne w wypadku sprzętu ciężkiego.