EKRANOWANIE, CZYLI O WARSTWĘ GŁĘBIEJ

Rys. 2. Ekran z folii metalizowanej - wadą konstrukcji (a) i (b) jest szczelina na złączu brzegów folii zmniejszająca skuteczność ekranowania

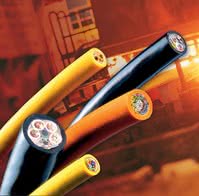

Ekran to osłona, która chroni pojedynczą żyłę lub grupę przewodów. Spełnia ona trzy funkcje: zapewnia kompatybilność elektromagnetyczną, po uziemieniu zmniejsza ryzyko porażenia prądem elektrycznym podczas "normalnego" użytkowania, jak i w razie uszkodzenia kabla oraz zapewnia równomierny rozkład pola elektrycznego. To ostatnie dotyczy kabli energetycznych, w których osłony z materiału półprzewodzącego ekranują oddzielnie każdą żyłę. Dzięki temu rzadziej występują wyładowania niezupełne, które niszcząc izolację przewodu, skracają czas jego użytkowania.

W kablach sterowniczych i telekomunikacyjnych ekran ogranicza przede wszystkim przenikanie zaburzeń elektromagnetycznych emitowanych przez nie na zewnątrz oraz chroni przed zaburzeniami od urządzeń elektrycznych pracujących w pobliżu. Część energii jest odbijana przez osłonę, część absorbowana, a część przez nią przenika.

Ilość tej ostatniej charakteryzuje skuteczność ekranowania. Zależy ona od grubości osłony, właściwości materiału, z którego ją wykonano oraz tzw. gęstości krycia (określa ona procentowo, jaka część powierzchni kabla jest zakryta przez ekran). Konstrukcja osłony wpływa także na mechaniczne właściwości okablowania - na przykład na jego giętkość oraz odporność na zginanie. Najczęściej spotykane są ekrany w postaci folii metalizowanej oraz oplotu.

Podkładem tych pierwszych jest zwykle tworzywo sztuczne, na który nanoszona jest cienka warstwa aluminium. Podłoże jest wymagane, ponieważ aluminium jest zbyt cienkie i delikatne, aby można było używać go samodzielnie. Ekran taki zapewnia całkowite (100%) pokrycie powierzchni kabla. W związku z tym, że jego częścią jest podkład z tworzywa sztucznego, nie można jednak założyć brzegów folii tak, aby stykały się warstwą metalizowaną.

Zwykle zachodzą one na siebie w taki sposób jak na rysunku 2a lub 2b. Wadą tej konstrukcji jest szczelina na złączu, która zmniejsza efektywność ekranowania. Alternatywa została przedstawiona na rysunku 2c. Folia na obu końcach jest najpierw złączana, a następnie odpowiednio zawijana.

FOLIA CZY OPLOT?

Do zalet ekranów z folii metalizowanej zalicza się: mały koszt, elastyczność oraz dużą skuteczność ekranowania w zakresie dużych częstotliwości. Dzięki temu, że są cienkie, sprawdzają się jako osłony w kablach wielożyłowych. Ich wady to natomiast: niska wytrzymałość mechaniczna, w tym na zginanie oraz mała skuteczność ekranowania w zakresie niskich częstotliwości.

Do zalet ekranów z folii metalizowanej zalicza się: mały koszt, elastyczność oraz dużą skuteczność ekranowania w zakresie dużych częstotliwości. Dzięki temu, że są cienkie, sprawdzają się jako osłony w kablach wielożyłowych. Ich wady to natomiast: niska wytrzymałość mechaniczna, w tym na zginanie oraz mała skuteczność ekranowania w zakresie niskich częstotliwości.

Ekrany drugiego typu mają postać plecionki wykonanej z miedzi lub miedzi ocynowanej. Od gęstości oczek oplotu zależy gęstość pokrycia osłony. Nie wynosi ona nigdy 100% - zwykle mieści się w przedziale od 70% do 90%. Ponieważ jednak miedź ma większą przewodność niż aluminium skuteczność ekranowania ekranów z plecionki jest większa niż tych z folii metalizowanej.

Ich zaletami są również: giętkość, łatwość wykonania połączenia elektrycznego oraz większa wytrzymałość mechaniczna, w tym na zginanie. Do wad oplotu zalicza się natomiast większą cenę oraz grubość.

Gdy wymagana jest duża skuteczność ekranowania, stosuje się osłony obu typów równocześnie. Przykładowo w okablowaniu wielożyłowym poszczególne przewody ekranuje się z użyciem folii metalizowanej, co zapobiega przesłuchom między nimi. Do ochrony całego kabla stosuje się wówczas oplot, folię lub osłony obu rodzajów jednocześnie. Ostatnie podejście pozwala wykorzystać zalety, a przy tym ominąć wady obu tych konstrukcji.

Skuteczność ekranowania powinna być dopasowana do poziomu zaburzeń elektromagnetycznych, które mogą występować w pobliżu miejsca prowadzenia okablowania. Wysoki i średni spodziewany jest na przykład w sąsiedztwie silników, generatorów, transformatorów, urządzeń do grzania indukcyjnego, przekaźników oraz linii energetycznych. Źródła zaburzeń tego typu rzadko występują z kolei m.in. w magazynach, laboratoriach, biurach oraz na stanowiskach montażu ręcznego.

W SERCU PRZEWODÓW

Żyły przewodów wykonywane są najczęściej z miedzi. Metal ten pokrywa się zwykle powłoką z cyny, srebra lub niklu, przy czym powłoki cynowe stosowane są najpowszechniej. Zwiększają one odporność przewodów na korozję i ich lutowność oraz zmniejszają tarcie między żyłami. Przewody platerowane srebrem mogą być z kolei używane w wysokich temperaturach rzędu +150°C do +200°C oraz w zakresie dużych częstotliwości, w którym mniej tłumią przesyłane sygnały (dzięki dużej przewodności srebra, większej niż miedzi oraz efektowi naskórkowości).

Żyły przewodów wykonywane są najczęściej z miedzi. Metal ten pokrywa się zwykle powłoką z cyny, srebra lub niklu, przy czym powłoki cynowe stosowane są najpowszechniej. Zwiększają one odporność przewodów na korozję i ich lutowność oraz zmniejszają tarcie między żyłami. Przewody platerowane srebrem mogą być z kolei używane w wysokich temperaturach rzędu +150°C do +200°C oraz w zakresie dużych częstotliwości, w którym mniej tłumią przesyłane sygnały (dzięki dużej przewodności srebra, większej niż miedzi oraz efektowi naskórkowości).

Zakres temperatur roboczych przewodów miedzianych pokrytych powłoką niklową wynosi od +200°C do +450°C. Zastosowanie tego metalu jest wymagane, ponieważ w przeciwnym wypadku w tak wysokich temperaturach miedź bardzo szybko ulega utlenieniu. Wadą niklu jest słaba lutowność oraz duża rezystancja elektryczna.

Konkurencją dla kabli z żyłami miedzianymi są te z przewodami wykonanymi z aluminium. Jest to metal lekki, którego gęstość stanowi zaledwie 30% gęstości miedzi. Przewodność tego pierwszego wynosi natomiast tylko 60% przewodności miedzi. Dlatego, aby uzyskać taką samą obciążalność prądową, średnica przewodu aluminiowego musi być o 60% większa niż przewodu miedzianego.

W kablach z żyłami o większym przekroju poprzecznym rzadziej występuje wyładowania koronowe - dlatego właśnie z aluminium najczęściej wykonywane są napowietrzne linie energetyczne. Aczkolwiek miedź jest metalem o większej plastyczności oraz wytrzymalszym na rozciąganie, a przewody aluminiowe są podatniejsze na pękanie pod wpływem wibracji. Z tych powodów kable z żyłami aluminiowymi, które są narażone na drgania eolskie wywołane przez wiatr, zabezpiecza się przed uszkodzeniem specjalnymi tłumikami.

Aluminium jest podatniejsze na korozję. Ponadto aby przyłączyć kable z przewodami aluminiowymi do szyn miedzianych, użyć trzeba specjalnych bimetalicznych końcówek. Są one konieczne, ponieważ metale te mają różne współczynniki rozszerzalności temperaturowej (miedź - 17·10-6/°C, aluminium - 23·10-6/°C). Dlatego przy spadku temperatury przewody aluminiowe bardziej się kurczą, przez co powstają luzy. Z ich powodu rośnie temperatura na złączach, co może doprowadzić nawet do pożaru.

A MOŻE ŚWIATŁOWODY?

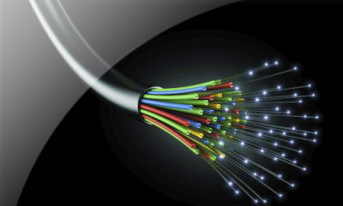

W światłowodach informacje przesyłane są w formie impulsów świetlnych. Dzięki temu transmisja ta nie jest wrażliwa na zaburzenie elektromagnetyczne występujące w ich otoczeniu, również same światłowody takich nie emitują. Brak sygnałów elektrycznych zapewnia separację galwaniczną między węzłami sieci, choć oczywiście możliwe jest przesyłanie w praktyce tylko sygnałów cyfrowych.

W światłowodach informacje przesyłane są w formie impulsów świetlnych. Dzięki temu transmisja ta nie jest wrażliwa na zaburzenie elektromagnetyczne występujące w ich otoczeniu, również same światłowody takich nie emitują. Brak sygnałów elektrycznych zapewnia separację galwaniczną między węzłami sieci, choć oczywiście możliwe jest przesyłanie w praktyce tylko sygnałów cyfrowych.

W światłowodach nie ma także możliwości wytworzenia się iskry elektrycznej, dlatego można z nich bezpiecznie korzystać, gdy istnieje zagrożenie wybuchem. Są one ponadto lekkie oraz zapewniają dużą prędkość transmisji.

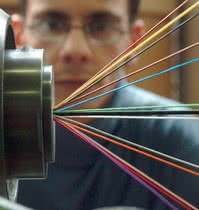

Włókno światłowodowe składa się z rdzenia pokrytego płaszczem, a promienie świetlne przemieszczają się w tym pierwszym dzięki zjawisku całkowitego wewnętrznego odbicia. Światłowody dzieli się przy tym na szklane i plastikowe. W tych pierwszych rdzeń i płaszcz są wykonane ze szkła, a w plastikowych - z tworzywa sztucznego.

Do drugiej grupy zaliczana są również światłowody ze szklanym rdzeniem i plastikowym płaszczem. Światłowody plastikowe są dość grube, ponadto w większym stopniu niż te szklane tłumią przesyłane sygnały, dlatego można ich używać wyłącznie do transmisji na niewielkie odległości. Włókna tego typu są za to wytrzymalsze oraz mają mały promień gięcia, co ułatwia ich układanie.

Pierwszym stopniem zabezpieczenia włókien światłowodów (rozpoczynając tym razem od środka) jest tuba z tworzywa sztucznego. Wzmacnia ona strukturę kabla oraz zapobiega powstawaniu mikropęknięć. Tuby wykonuje się w formie luźnej lub ścisłej. Te pierwsze mają średnicę odpowiednio większą niż przekrój poprzeczny włókna.

Przerwa między tubą a płaszczem wypełniona jest żelem o specjalnych właściwościach. Zwykle jego zadaniem jest niedopuszczenie do gromadzenia się wilgoci. Substancja ta ma przeważnie także właściwości tiksotropowe, tzn. jej lepkość zmienia się pod wpływem oddziaływań mechanicznych. Światłowody z włóknami zabezpieczonymi tubą luźną są wytrzymalsze na naprężenia osiowe, na które są narażone podczas układania w rurach kablowych oraz w instalacjach napowietrznych.

Przerwa między tubą a płaszczem wypełniona jest żelem o specjalnych właściwościach. Zwykle jego zadaniem jest niedopuszczenie do gromadzenia się wilgoci. Substancja ta ma przeważnie także właściwości tiksotropowe, tzn. jej lepkość zmienia się pod wpływem oddziaływań mechanicznych. Światłowody z włóknami zabezpieczonymi tubą luźną są wytrzymalsze na naprężenia osiowe, na które są narażone podczas układania w rurach kablowych oraz w instalacjach napowietrznych.

Tuba ścisła jest nakładana bezpośrednio na włókno światłowodowe. Zwiększa ona wytrzymałość włókna na nacisk, ale ponieważ jest ono umieszczone w osłonie "na sztywno", ma mniejszą wytrzymałość na rozciąganie. Włókna w tubie ścisłej są za to cieńsze, lżejsze i bardziej elastyczne. Korzysta się z nich w lżejszych warunkach niż z tych w tubie luźnej, na przykład w obrębie budynku lub pojedynczego urządzania.

Dalsze warstwy ochronne kabli światłowodowych zależą od zastosowania. Używa się m.in. powłok z włókna aramidowego (kevlaru), które zwiększają wytrzymałość kabla na rozciąganie oraz siatek metalowych lub osłon ze stali nierdzewnej zabezpieczających przed pogryzieniem przez gryzonie. Ostatnią warstwą, podobnie jak w kablach metalowych, jest zwykle osłona z tworzywa sztucznego.

Monika Jaworowska