CZĘŚĆ 1. PO CO, CZYM I JAK MALOWAĆ?

Trwałość oraz funkcjonalność produktów metalowych pogarszają się, jeżeli dopuści się do rozwoju korozji na ich powierzchni. Jest to zespół reakcji chemicznych i fizycznych, które zachodzą między metalem a otoczeniem. W ich wyniku ulega on erozji uszkadzającej jego strukturę. Jak oszacowano, co sekundę na świecie 1 tona stali zostaje zniszczona z powodu korozji. Koszt jej wymiany na nową w większym państwie europejskim jest rzędu nawet kilkudziesięciu mld euro rocznie.

MECHANIZM EROZJI METALU

Do korozji metalu dochodzi w procesie jego utleniania, czyli utraty elektronów, który prowadzi do powstania nowych związków chemicznych. W obecności tlenu oraz wody formują się tlenki metali. Przykład to rdzewienie metali żelaznych. W procesie tym żelazo ulega utlenieniu do postaci jonów żelaza. Te następnie łączą się z jonami hydroksylowymi i wodą, tworząc tlenek żelaza, czyli właśnie rdzę.

Najprostszym sposobem, by nie dopuścić do rozwoju korozji, jest izolacja metalu od wilgoci, tlenu i elektrolitów przez pokrycie go powłoką ochronną. Malowanie zatem nie tylko poprawia wygląd, ale i zabezpiecza produkt przed zniszczeniem. Skuteczność ochrony zależy od kilku czynników, w tym trwałości powłoki, szczelności pokrycia, przyczepności farby oraz antykorozyjnych właściwości jej składników. Te ostatnie to: żywice, rozpuszczalniki, pigmenty oraz wypełniacze.

PRZEGLĄD ŻYWIC

Żywice tworzą powłokę. W farbach używa się polimerowych. Od ich właściwości fizycznych i chemicznych zależą te cechujące potem gotowe pokrycia. Akrylowe zapewniają błyszczące, twarde powłoki, odporne chemicznie i na warunki atmosferyczne. Alkidowe są uniwersalne i tanie. Zaletą epoksydowych jest odporność na wodę i środki chemiczne. Niestety wystawione na działanie promieniowania ultrafioletowego tracą kolor oraz połysk. Żywice uretanowe zapewniają natomiast wysoki połysk i dobrą odporność chemiczną oraz na wodę.

Kolejny składnik rozpuszcza żywicę, jak również ułatwia nakładanie farby przez zmniejszenie jej lepkości. Pigmenty to z kolei drobno zmielone nieorganiczne albo organiczne proszki, od których zależy kolor, przezroczystość i przyczepność powłoki. Ponadto to właśnie te składniki farb pełnią funkcję inhibitorów korozji.

INHIBITORY KOROZJI

Są to substancje, które zahamowują lub spowalniają postęp erozji. Najskuteczniejsze są pigmenty antykorozyjne z cynkiem. Niestety uwalnianie do środowiska znaczących ilości tego pierwiastka chemicznego nie jest dla niego obojętne. Dlatego coraz większą popularność zyskują inhibitory ekologiczne i bezpieczne dla ludzi, do których cynk nie jest dodawany.

Na trwałość i szczelność powłoki malarskiej ma wpływ sposób oczyszczenia oraz przygotowania powierzchni. Także większość problemów z przyczepnością farb wynika właśnie z niedostatecznej staranności na tym etapie. Wybór odpowiedniej metody nie jest jednak łatwy, gdyż zależy od wielu czynników, w tym: stanu początkowego podłoża, jego rodzaju, typu farby i warunków późniejszego użytkowania produktu.

OBRÓBKA WSTĘPNA

Innego traktowania wymagają na przykład powierzchnie już lekko skorodowane, innego z kolei te pokryte solami, zabrudzeniami rozpuszczalnymi w wodzie lub smarami. Rdzę usuwa się, szlifując, stosując czyszczenie strumieniowo-ścierne, obróbkę termiczną albo zanurzając w kąpieli trawiącej. W ten sposób można się także pozbyć pozostałości po wcześniejszej obróbce metalu, mechanicznej (cięciu) albo cieplnej (spawaniu). Sole i kwasy zwykle zmywane są wodą, czystą albo z dodatkiem detergentu. Jeżeli taki środek zostanie użyty, konieczne jest, z reguły wielokrotne, spłukiwanie go czysta wodą.

Jej działanie wzmacnia się, stosując myjki ciśnieniowe lub dodatkowo oddziałując na powierzchnię mechanicznie (przez szczotkowanie). Zabrudzenie te usuwa się także parą wodną. Zatłuszczenia są z kolei zmywane przy użyciu środków alkalicznych albo rozpuszczalników.

JAK PRZYGOTOWAĆ STAL NIERDZEWNĄ?

Każdy metal wymaga indywidualnego podejścia. Na przykład ze stali nierdzewnej, podobnie jak z węglowej, zabrudzenia można usunąć rozpuszczalnikiem. Ważne jednak, by nie używać w tym celu roztworów chlorku, ponieważ sprzyjają one rozwojowi korozji wżerowej tego materiału. Zgorzeliny powinno się natomiast usuwać przez ścieranie.

Plamy z rdzy, które są wynikiem kontaktu stali tego typu ze stalą węglową albo drobinami żelaza, powinno się likwidować środkami chemicznymi albo, w przypadku tych wyraźniejszych, przez ścieranie. Usunąć powinno się także odbarwienia, które powstają w wyniku zgrubienia warstwy tlenku na powierzchni stali nierdzewnej podczas jej obróbki cieplnej, na przykład spawania.

RÓŻNORODNOŚĆ TECHNIK MALOWANIA

Słabsze przebarwienia można zlikwidować w kąpieli trawiącej, silniejsze wymagają ścierania albo szlifowania. Jako ścierniwa należy używać materiałów na bazie tlenku glinu lub granatu. Te, które zawierają żelazo, nie tylko nie są skuteczne, ale też pozostawiają ślady, które sprzyjają rozwojowi korozji. Z tego samego powodu do obróbki stali nierdzewnej nie wolno używać narzędzi z żelaza ani tych, którymi wcześniej czyszczono stal węglową.

W przemyśle korzysta się z wielu różnych technik nanoszenia farb. Najpopularniejsze to: natrysk pneumatyczny, natrysk bezpowietrzny, natrysk elektrostatyczny, malowanie przez zanurzenie oraz malowanie proszkowe. Każda metoda ma zalety i wady, które sprawiają, że najlepiej sprawdza się w konkretnych zastosowaniach.

NATRYSK PNEUMATYCZNY

W technice tej farba jest rozpylana w postaci aerozolu za pomocą sprężonego powietrza o niskim ciśnieniu. Główne jej wady to: wolne malowanie, a przez to mała wydajność. Powłoki nanoszone jednorazowo są cienkie - uzyskanie grubszej warstwy wymaga kilkukrotnej aplikacji. Konieczna jest ponadto duża ilość rozcieńczalników. Nakładać w taki sposób można wyłącznie farby o małej lepkości.

W technice tej farba jest rozpylana w postaci aerozolu za pomocą sprężonego powietrza o niskim ciśnieniu. Główne jej wady to: wolne malowanie, a przez to mała wydajność. Powłoki nanoszone jednorazowo są cienkie - uzyskanie grubszej warstwy wymaga kilkukrotnej aplikacji. Konieczna jest ponadto duża ilość rozcieńczalników. Nakładać w taki sposób można wyłącznie farby o małej lepkości.

Dzięki dobrej jakości wykończenia malowanej powierzchni natrysk pneumatyczny jest preferowany w takich branżach, w których nacisk kładzie się przede wszystkim na wygląd produktu, na przykład w przemyśle samochodowym. Zaletą jest również swobodna regulacja parametrów aplikacji, w tym ciśnienia i objętości powietrza, ciśnienia farby oraz kąta jej strumienia. Niestety, malowaniu przez natrysk pneumatyczny towarzyszy spory rozprysk farby, przez co stanowisko trzeba często czyścić. Sprzęt do nakładania farb tą metodą jest jednak tani w zakupie i eksploatacji.

NATRYSK BEZPOWIETRZNY

W tej metodzie nie używa się sprężonego powietrza. Farba jest rozpylana przez jej wtłoczenie pod wysokim ciśnieniem do węża, którym dociera do dyszy. Przez nią jest przetłaczana na zewnątrz. Do zalet tej techniki zalicza się wysoką wydajność i możliwość nanoszenia grubych warstw. Mniejsze jest także zużycie rozcieńczalników.

Wadą jest powstawanie zacieków oraz drogi sprzęt. Chociaż straty farby na rozpryski są mniejsze, trudne jest jej nanoszenie na małe obszary, o złożonych kształtach. Ponadto nie można regulować kąta strumienia, a dysze mają tendencję do zatykania się. Ich czyszczenie (i użytkowanie), ze względu na wysokie ciśnienie, jest natomiast trudne, a nawet niebezpieczne.

NATRYSK ELEKTROSTATYCZNY, ZANURZANIE

W natrysku elektrostatycznym cząstki farby elektryzuje się, natomiast obiekt malowania - uziemia. Po opuszczeniu dyszy krople przemieszczają się w kierunku przedmiotu, osiadając na nim. Zaletą tej metody są małe straty farby i dokładność pokrywania drobnych detali o złożonych kształtach jednolitymi powłokami. Główne wady to z kolei: jednowarstwowe malowanie, wolna aplikacja, wymóg wysokiej czystości powierzchni oraz duży koszt eksploatacji.

W malowaniu przez zanurzenie problemem są zacieki. Zaletą jest natomiast dokładne pokrycie i szybka aplikacja. Metoda ta pozwala także oszczędzić farby, chociaż równocześnie wymagane są duże ich ilości, żeby napełnić zbiornik. Ponadto gromadzą się w nim zabrudzenia z malowanych obiektów, a te lżejsze trudno w nim zanurzyć. Malowanie proszkowe jest z kolei zmodyfikowaną wersją techniki natrysku elektrostatycznego.

MALOWANIE PROSZKOWE

Zatem, podobnie jak w tej metodzie, również w malowaniu proszkowym naelektryzowane cząstki farby osadzają się na obiekcie. Ten następnie nagrzewa się do wysokiej temperatury, rzędu kilkuset °C. Wówczas proszek topi się, polimeryzuje, a potem utwardza, tworząc powłokę malarską. Jedną z ważniejszych zalet tej techniki jest możliwość ponownego wykorzystania proszku, który nie osiadł na malowanym przedmiocie. Nie są też potrzebne rozpuszczalniki.

Niestety, koszty początkowe, jak i te w późniejszej eksploatacji są w tej metodzie znaczne. Wynika to głównie ze zużycia dużych ilości energii termicznej, która jest potrzebna do utwardzania powłok. Stąd też kolejne ograniczenie - w ten sposób nie można malować produktów, których nie powinno się, z obawy o ich uszkodzenie albo zmianę właściwości, podgrzewać. W wielkoseryjnej produkcji przemysłowej proces nakładania powłok malarskich z wielu względów musi być zautomatyzowany.

CZĘŚĆ 2. AUTOMATYZACJA MALOWANIA

W porównaniu z malowaniem ręcznym, w którym operator obsługuje pistolet do natrysku, malując automatycznie, uzyskuje się wiele korzyści. Najważniejsze z nich to: większa wydajność i powtarzalność. Ta ostatnia odnosi się m.in. do grubości powłoki i liczby warstw, z jakiej się ona składa.

To przekłada się na lepszą jakość pokrycia, jej porównywalność między kolejnymi egzemplarzami i na efektywniejsze wykorzystanie farb. Ponadto stanowiska zautomatyzowane można odizolować od otoczenia. To poprawia bezpieczeństwo personelu. Łatwiejsze jest też wtedy kontrolowanie wpływu tego procesu na środowisko i otoczenia na jego przebieg. Sprawniej się je czyści i przestraja, na przykład zmieniając kolor, wzór lub dostosowując parametry natrysku do gabarytów obiektu.

JAK JEST ZBUDOWANY AUTOMAT DO MALOWANIA?

Częścią wyposażenia zautomatyzowanego stanowiska malarskiego są sprzęty do nakładania farby. Na przykład w automatach do malowania proszkowego są to: zbiornik z proszkiem, pompa do jego transportu, pistolet natryskowy wyposażony w mechanizm elektryzowania cząstek farby oraz piec do utwardzania powłok. Urządzenia do aplikacji (oprócz pieca) znajdują się kabinie do napylania. To pomieszczenie jest zwykle wykonane z przezroczystego tworzywa sztucznego.

Materiał ten jest preferowany ze względu na łatwość jego czyszczenia z resztek proszków. Obiekt malowania wprowadza się do kabiny na przenośniku. Częścią stanowiska jest również zsyp, który łączy się z systemem do odzyskiwania proszku farby niewykorzystanej w danym cyklu malowania. Bardziej zaawansowane, a przez to droższe, automaty do napylania są wyposażane w instalacje do automatycznego czyszczenia.

CZYSZCZENIE ZAUTOMATYZOWANE PO ZMIANIE KOLORU

Mycie automatu malarskiego powinno być szybkie oraz dokładne. Ta pierwsza cecha wpływa na wydajność procesu i możliwość integracji stanowiska z linią produkcyjną, z którą musi być ono zsynchronizowane. Dokładność czyszczenia kabiny z pozostałości farb jest z kolei bardzo ważna przy zmianie koloru. Zyskując pewność, że w zakamarkach nie ma już jej resztek, od pierwszego egzemplarza wprowadzonego do boksu po zmianie koloru można zacząć malowanie "na czysto", zamiast tego z przeznaczeniem "na straty".

Mycie zautomatyzowane przebiega etapowo. Najpierw sprzęt do aplikacji zostaje przedmuchany, po czym wyprowadza się go z kabiny. Wówczas do jej wnętrza wjeżdża aparat czyszczący. Jest to zwykle rama z dyszami powietrznymi i myjkami. Te pierwsze przesuwają się wzdłuż ścian boksu, zdmuchując z nich pozostałości proszku, które spadają do zsypu. Boki kabiny przeciera się wtedy zwilżonymi myjkami. Równocześnie czyszczona jest instalacja odzysku drobin farby.

ROBOTY MALARSKIE

Alternatywą dla automatów malarskich są stanowiska zrobotyzowane. Roboty przemysłowe o konstrukcji zoptymalizowanej pod kątem realizacji zadania malowania mają w swojej ofercie czołowi producenci. Rozwiązania w nich zastosowane obejmują: dobór materiałów i środków ochronnych umożliwiających pracę w strefach zagrożonych wybuchem, sensory do pomiaru parametrów malowania montowane na ramieniu robota, manipulatory, które pozwalają na regulację ustawienia pistoletu do natrysku w szerokim zakresie, możliwość prowadzenia kabli wewnątrz ramienia oraz kiści i zastosowanie materiałów konstrukcyjnych, które łatwo dają się oczyścić z zaschniętej farby. Zadanie mycia maszyny ułatwia się również, wyposażając ją w specjalny pokrowiec.

Robota przemysłowego trzeba zaprogramować, by cyklicznie wykonywał określone ruchy w ustalonej kolejności. Wyróżnia się dwie metody programowania tych urządzeń: online i offline. Korzysta się z nich nie tylko przy programowaniu robotów malarskich, ale również m.in. spawających, klejących i tnących.

PROGRAMOWANIE ONLINE CZY OFFLINE?

Pierwsza z nich polega na programowaniu robota na jego stanowisku pracy przez "nauczenie" go właściwej kolejności ruchów. Zadanie to spoczywa na operatorze. Osoba ta za pomocą panelu sterującego lub joysticka porusza ramieniem robota. Układ sterujący zapisuje współrzędne kolejnych punktów wyznaczających tory poszczególnych przemieszczeń lub współrzędne pozycji docelowej, gdy sposób jej osiągnięcia nie jest ważny.

Do wad tej metody zalicza się: długi proces programowania robota, wymóg jego dostępności (a przez to jego wyłączenie z realizacji innych zadań produkcyjnych) i konieczność zaangażowania doświadczonego operatora sprzętu natryskowego. Z tych względów programowanie online jest coraz rzadziej spotykane, głównie w przypadku prostych zadań.

Programowanie offline odbywa się poza stanowiskiem roboczym robota, w specjalnym programie symulacyjnym, w którym trajektorie wyznacza się na podstawie modeli cyfrowych przedmiotów malowania i modeli kinematycznych robotów. Zaletą tej metody jest możliwość przetestowania programu przez wizualizację procesu w komputerze. Ponadto wielokrotnie modyfikować można wcześniejsze programy.

Malowanie i lakierowanie przemysłowe - przykłady produktówAutomat lakierniczy Autocoating WS 600 służy do malowania płaskich elementów drewnianych, plastikowych oraz metalowych. Urządzenie jest przystosowane do automatycznego natrysku lakieru wodorozcieńczalnego albo rozpuszczalnikowego. Najważniejsze cechy automatu: malowanie detali umieszczonych na palecie o wymiarach: 1000 mm × 600 mm, maksymalna wysokość malowanych detali: 200 mm, prędkość pracy: do 6 m/min, wydajność wentylatora wyciągowego: 4500 m³/h, sprężone powietrze: 5-7 barów.

Robot malarski IRB 52. Najważniejsze cechy: zasięg: 1,2 m, udźwig: 7 kg, liczba osi: 6, stopień ochrony: IP 67. Dostępny w dwóch wersjach: IRB 52 / 1.2 (dolne ramię 1,2 m) oraz IRB 52 / 1.45 (dolne ramię 1,45 m). |

REGULACJA PARAMETRÓW MALOWANIA

W komputerze łatwiej jest też przedstawić bardziej skomplikowane ruchy, korzystając z różnych funkcji danego oprogramowania. Wprawdzie koszt zakupu aplikacji jest wysoki, jest to jednak wydatek jednorazowy. Zwykle zwraca się on dość szybko, ponieważ robot w trakcie prac nad programem nie musi być wyłączony z dotychczasowych zadań.

System sterowania automatem malarskim reguluje większość parametrów procesu nanoszenia farby. Projektuje się go zwykle tak, aby rozpoznawał różne rodzaje i rozmiary przedmiotów i dostosowywał do nich sposób aplikacji, tak żeby uzyskać jak najwyższą jakość wykończenia powierzchni, przy optymalnym wykorzystaniu farby.

W związku z tym stanowisko malarskie stanowi nagromadzenie czujników. Ich rodzaj i liczba powinny być dostosowane do typu przenośnika, którym transportowane są malowane obiekty, złożoności ich kształtów i liczby parametrów, które będą kontrolowane. Przykładem są sensory optyczne, które wykrywają krawędzie detalu. Na podstawie ich wskazań pistolet natryskowy zostaje automatycznie włączony, a potem wyłączony, kiedy obiekt jest, odpowiednio, w jego zasięgu i poza nim.

PRZYKŁAD CZUJNIKA NA RAMIENIU ROBOTA

Przedmioty znakuje się także kodem kreskowym odczytywanym na wejściu kabiny. Na jego podstawie system sterowania rozpoznaje obiekt i dostosowuje kąt strumienia farby lub liczbę powtórzeń jej aplikacji.

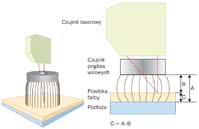

Do ramienia robota można przymocować czujnik grubości powłoki malarskiej. Przykładem realizacji układu pomiarowego tej wielkości jest połączenie dwóch sensorów: laserowego i wykorzystującego prądy wirowe. Cewki sondy pomiarowej drugiego typu zasilane prądem przemiennym generują zmienne pole magnetyczne. Po zbliżeniu ich do obiektu z materiału przewodzącego prąd powstają w nim prądy wirowe. Te generują własne pole magnetyczne. Oddziałuje ono na cewkę sondy. Ponieważ od grubości detalu zależą amplituda oraz rozpływ prądów wirowych, proporcjonalnie do wielkości mierzonej zmieniają się: rozkład pola i prądów w cewce pomiarowej.

BEZKONTAKTOWY POMIAR GRUBOŚCI POWŁOKI

Czujnik prądów wirowych jest tak zbudowany, aby umieszczony nad nim sensor laserowy również miał dostęp do powierzchni mierzonej. Przedstawiono to na rysunku 1. Grubość powłoki malarskiej jest obliczana jako różnica pomiędzy odległością do podłoża mierzoną przez czujnik prądów wirowych a odległością od pomalowanej powierzchni, którą wyznacza sensor laserowy.

Połączenie obu typów czujników ma wiele zalet. Korzystając z nich, można monitorować grubość powłoki na bieżąco, jeszcze w trakcie jej nakładania. Nie jest to wykonalne przy użyciu wyłącznie samego sensora prądów wirowych. Przede wszystkim należałoby wtedy czekać, aż farba wyschnie. Nie jest to efektywne, bowiem wiąże się z koniecznością wstrzymania malowania kolejnych egzemplarzy, gdy jeden wymaga poprawki. Ponadto wówczas należałoby czujnik umieścić bezpośrednio na obiekcie. Ten z kolei mógłby uszkodzić świeżo naniesioną powłokę.

Na zakończenie na przykładzie wyjaśniamy, jak można sobie poradzić z ubocznymi i równocześnie uciążliwymi produktami malowania.

JAK SIĘ POZBYĆ ROZPUSZCZALNIKÓW?

W metodach poza malowaniem proszkowym poważnym problemem są rozpuszczalniki zawarte w farbach w płynie. Są to bowiem substancje groźne dla ludzi i dla środowiska. Ich bezpieczne, a zarazem tanie usunięcie powinno być, w związku z koniecznością spełnienia norm środowiskowych i redukcji kosztów operacyjnych, uwzględnione w projekcie automatu malarskiego albo stanowiska zrobotyzowanego.

Przykładowym rozwiązaniem jest oczyszczanie powietrza w obiegu zamkniętym. Najpierw należy doprowadzić do stanu jego nasycenia oparami rozpuszczalników. Realizuje się to, dodając niewielką ilość czystego powietrza albo usuwając ją z kabiny, w zależności od stale monitorowanego stężenia par tych szkodliwych substancji. Następnie taką mieszankę przepompowuje się do komory, w której podgrzewa się ją do odpowiednio wysokiej temperatury (typowo kilkuset °C). Powietrze nasycone rozpuszczalnikiem jest dalej pompowane do komory, w której ulega on samospaleniu. Oczyszczone powietrze, nim trafi z powrotem do kabiny malarskiej, jest schładzane.

Monika Jaworowska

W artykule wykorzystano materiały firm: Tikkurila, Tensor Consulting i Kuka.