JAKIE WŁAŚCIWOŚCI OBIEKTU SĄ ISTOTNE?

Najważniejsze właściwości obiektu badań to: przewodność cieplna, emisyjność oraz refleksyjność. Od pierwszej zależy szybkość, z jaką dany materiał rozgrzewa się i ulega schłodzeniu. Emisyjność charakteryzuje skuteczność, z jaką ciało emituje promieniowanie podczerwone, z kolei refleksyjność - to, jak silnie je odbija.

Dużą emisyjność mają dielektryki, takie jak m.in. guma, ceramika, szkło, z kolei metale, zwłaszcza polerowane, charakteryzuje duża refleksyjność. Parametry te zależą też m.in. od koloru powierzchni materiału oraz, na przykład w przypadku półprzezroczystych materiałów, również od ich grubości. Wartości emisyjności i refleksyjności różnych materiałów zamieszczane są w tablicach fizycznych albo w materiałach udostępnianych przez producentów kamer termowizyjnych.

Jak istotna jest znajomość tych parametrów dla wiarygodności oceny obrazu termograficznego, przekonać się można, mierząc rozkład temperatury metalowej obudowy, na którą naklejono pas czarnej taśmy elektroizolacyjnej. Intuicyjnie oczekujemy, że temperatura powierzchni taśmy oraz temperatura obudowy będą jednakowe.

Termowizja dla elektryków

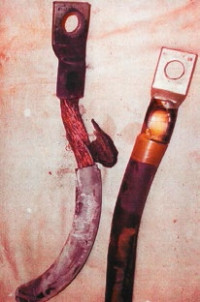

Zmieniło się to w momencie, kiedy jeden z pracowników dokonujących pomiaru wszedł do pomieszczenia głównej rozdzielni w jednej z części fabryki. Chociaż zasilanie w tym sektorze działało bez problemów od razu, jeszcze przed rejestracją obrazu termicznego rozdzielni, osoba ta zorientowała się, że instalacja elektryczna nie działa prawidłowo. W pomieszczeniu było bowiem bardzo gorąco w porównaniu do innych rozdzielni, które pracownik wcześniej badał. Z zewnątrz jednak wszystko wydawało się działać poprawnie i gdyby ta osoba nie miała punktu odniesienia, mogłaby wcale nie zauważyć, że w pomieszczeniu panuje aż tak wysoka temperatura, zwłaszcza przechodząc między kolejnymi halami produkcyjnymi, gdzie też jest ciepło. Na podstawie termogramu ustalono, że przyczyną problemu był jeden z kabli w jednej ze skrzynek zasilających. Po wyłączeniu zasilania tej sekcji zakładu sprawdzono jego stan. Jak się okazało, kabel miał tak poważnie zniszczoną izolację, że jego dalsze użytkowania groziłoby nie tylko przerwami w dostawach prądu, a zatem i przestojami w produkcji, ale i w ostateczności pożarem. Case study: Nagromadzenie problemów źródłem anomalii temperaturowych Dokładna analiza gorących punktów wykazała, że złącza okablowania są skorodowane i uległy poluzowaniu. Za prawdopodobną przyczynę tego drugiego uznano nadmierne wibracje maszyny spowodowane jej nierównomiernym ustawieniem oraz słabym zamocowanie do podłoża. Pokryte rdzą złącza wymieniono, a problematyczne urządzenie lepiej przymocowano. Mimo to niestety anomalii temperaturowej nie zlikwidowano. Na szczęście gorące punkty stały się na tyle chłodniejsze, że uznano, iż nie stanowią zagrożenia pożarowego. Nie zrezygnowano jednak z poszukiwania ich przyczyny. Ostatecznie przydatny okazał się analizator jakości energii elektrycznej. Używając go, wykryto w tej części instalacji silne zaburzenia harmoniczne. Ich źródłem okazała się ta sama maszyna, której wibracje luzowały połączenia kabli. Ze względu na już dość długi czas jej użytkowania i problemy, jakie powodowała, zdecydowano, że zamiast je rozwiązywać, lepiej wymienić ją na nową. |

EMISYJNOŚĆ I REFLEKSYJNOŚĆ A WIARYGODNOŚĆ POMIARU

Jeżeli w obudowie umieścimy źródło ciepła, które ogrzeje ją do temperatury powyżej temperatury otoczenia, na wyświetlaczu kamery termowizyjnej zauważymy, że taśma jest cieplejsza niż metal. Gdy obudowę od wewnątrz ochłodzimy do temperatury poniżej temperatury otoczenia, wstawiając do środka na przykład wentylator o dużej wydajności, zauważymy, że tym razem zimniejsza jest taśma. Wynika to z różnicy emisyjności materiału obudowy i taśmy. Dzięki dużej refleksyjności metal odbija w kierunku kamery promieniowanie cieplne z otoczenia. W rezultacie w pierwszym wypadku obudowa była widziana jako powierzchnia chłodniejsza.

Jeżeli w obudowie umieścimy źródło ciepła, które ogrzeje ją do temperatury powyżej temperatury otoczenia, na wyświetlaczu kamery termowizyjnej zauważymy, że taśma jest cieplejsza niż metal. Gdy obudowę od wewnątrz ochłodzimy do temperatury poniżej temperatury otoczenia, wstawiając do środka na przykład wentylator o dużej wydajności, zauważymy, że tym razem zimniejsza jest taśma. Wynika to z różnicy emisyjności materiału obudowy i taśmy. Dzięki dużej refleksyjności metal odbija w kierunku kamery promieniowanie cieplne z otoczenia. W rezultacie w pierwszym wypadku obudowa była widziana jako powierzchnia chłodniejsza.

Analogicznie, gdy temperatura otoczenia była wyższa niż rzeczywista temperatura obudowy, metal widziany był jako powierzchnia cieplejsza. W obu przypadkach lepszym wskaźnikiem rzeczywistej temperatury obudowy jest więc taśma izolacyjna, którą charakteryzuje duża emisyjność.

Wybierając kamerę termowizyjną, należy sprawdzić, czy istnieje możliwość ustawienia wartości współczynnika emisyjności. Zaletą będzie również funkcja kompensacji temperatury odbitej.

WPŁYW POGODY I KLIMATYZACJI

Wykonując pomiary termowizyjne na zewnątrz, liczyć się trzeba z dodatkowymi komplikacjami. Intensywność promieniowania docierającego do detektora kamery termowizyjnej zależy od warunków atmosferycznych, głównie wiatru i nasłonecznienia. To ostatnie jest źródłem odblasków i nagrzewa oświetlane powierzchnie. Dlatego przy silnym i długotrwałym nasłonecznieniu kilku obiektów sąsiadujących z tymi pozostającymi przez dłuższy czas w cieniu łatwo o błędną interpretację zarejestrowanych obrazów termicznych. Istotna jest też pora roku, kiedy wykonuje się badania.

Wiatr z kolei chłodzi obiekty, co też fałszuje wyniki pomiarów kamerą termowizyjną. Stąd zaleca się, by nie wykonywać takich badań przy wietrze wiejącym z prędkością większą niż 5 m/s. Z tego samego powodu nie należy ignorować wpływu klimatyzacji, kiedy pomiary wykonujemy w budynku. Jest to obecnie stały element nie tylko biur, ale też hal produkcyjnych.

Stąd łatwo przyzwyczaić się do jego pracy, a tym samym zacząć pomijać jego wpływ na wyniki pomiaru kamerą termowizyjną. Niekiedy może to być przyczyną konsternacji personelu wykonującego badania, jeśli przykładowo po otwarciu obudowy temperatura wcześniej wykrytych gorących punktów nagle gwałtownie zmaleje.

Termowizja w utrzymaniu ruchu

Aby wykryć przyczynę tego problemu, zdecydowano się na użycie kamery termowizyjnej. Badanie wykazało, że temperatura łożysk wentylatora w porównaniu do temperatury łożysk wentylatorów o podobnych rozmiarach zainstalowanych w innej, mniej krytycznej części linii produkcyjnej, jest za wysoka. Pierwszym działaniem zaradczym, na jakie się zdecydowano, była wymiana pasa. Niestety po uruchomieniu wentylatora łożyska nadal na termogramie były widoczne jako gorące punkty. Kolejnym krokiem było wyrównanie kół pasowych i kolejna wymiana pasa. Po włączeniu wentylatora znów wykonano termogram. Niestety ponownie okazało się, że nic się nie zmieniło. W związku z tym zmierzono przepływ powietrza na wylocie problematycznego wentylatora. Okazało się wtedy, że urządzenie to zasysało więcej powietrza, niż było to wymagane. Ostatecznie ustalono, że przyczyną było niedopasowanie kół, które były za małe. W ostatnim czasie bowiem wymieniono je, nie sprawdzając jednak, czy pasują do tego zespołu. W rezultacie łopatki wentylatora obracały się zbyt szybko. Problem ten udało się rozwiązać, montując nowe, większe koła, dopasowane do pasa. Temperatura łożysk spadła dzięki temu o prawie 50% w porównaniu do wartości rejestrowanych w czasie, gdy elementy te przegrzewały się. Oszczędności, które udało się uzyskać dzięki zachowaniu ciągłości produkcji, oszacowano na tysiące dolarów. Case study: Pozorny problem z zaworem Obsługa, podejrzewając jakaś anomalię, poprosiła dział utrzymania ruchu o zbadanie przy użyciu kamery termowizyjnej temperatury po obu stronach zaworu regulującego przepływ tego płynu. Termogram potwierdził przypuszczenie załogi, która była pewna, że zawór działa prawidłowo - przed i za nim temperatura oleju była bowiem jednakowa. Jak się w końcu okazało, popsuł się czujnik ciśnienia tego płynu. Gdyby nie skorzystano z kamery termowizyjnej w celu ustalenia, czy zawór w pełni się otwierał, należałoby odłączyć przewody olejowe. Wiązałoby się to z długim przestojem w produkcji, a przez to i znacznymi stratami finansowymi. |

Case study: Przypadkowe odkrycie pozwoliło uniknąć pożaru

Case study: Przypadkowe odkrycie pozwoliło uniknąć pożaru Case study: Zaniedbanie skutkujące przegrzaniem łożysk

Case study: Zaniedbanie skutkujące przegrzaniem łożysk