Zmniejszanie zużycia energii jest wymuszane na przedsiębiorcach przez regulacje prawne, które mają na celu ograniczenie emisji substancji szkodliwych dla środowiska. Ponadto wydatki na energię stanowią znaczną część kosztów produkcji. W branżach najbardziej energochłonnych, na przykład w przemyśle stalowym, jest to nawet kilkadziesiąt procent. Zatem im są one mniejsze, tym produkcja jest tańsza, produkt bardziej konkurencyjny, a zyski firmy większe.

Przykładowe systemy EMSSystem S-Monitoring

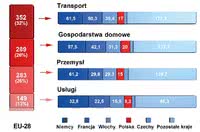

Cechy systemu: Zarządzanie zużyciem energii elektrycznej, możliwość rozbudowy w system monitorowania również innych mediów (wody, gazu, ciepła), możliwość modyfikacji oraz dopasowania systemu do potrzeb użytkownika, proste i szybkie uruchomienie (out-of-the-box), automatyczny odczyt wyników pomiarów z liczników energii z interfejsem S-Bus oraz obsługa liczników dwukierunkowych i impulsowych. Aplikacja dostępna w przeglądarce internetowej i liczniki energii elektrycznej NEO3, które komunikują się automatycznie z bazą danych archiwizującą pomiary zużyciu energii elektrycznej, wartości napięć, prądów i mocy. Wybrane cechy liczników NEO3: Dwukierunkowy pomiar energii czynnej, czterokwadrantowy pomiar energii biernej, pomiar mocy chwilowej, rejestracja mocy maksymalnej w okresie rozliczeniowym, rejestracja profilu obciążenia (konfigurowalny okres uśredniania), pomiar parametrów sieci energetycznej, komunikacja przez port optyczny i port szeregowy (RS-232), rozbudowana rejestracja zdarzeń. Cechy systemu Monitorus: Niski koszt wdrożenia, zestawianie zużycia energii elektrycznej za dowolny okres, obliczanie rzeczywistych kosztów zużytej energii, porównywanie zużycia i bilansowanie rozpływu energii elektrycznej, planowanie mocy zamówionej, automatyczne powiadamianie o przekroczeniu limitu mocy, zużycia energii i przerwach w pracy urządzeń. Zużycie energii (w Mtoe i procentach) w różnych sektorach gospodarki w Unii Europejskiej (wykres po lewej) oraz w konkretnych krajach w przypadku tych sektorów (w Mtoe, wykres po prawej) w 2012 roku (źródło: Komisja Europejska); uwaga: 1 toe to około 11,6 MWh Ponieważ z danych zamieszczonych na rachunku od dostawcy energii nie można wywnioskować, które urządzania są najbardziej energochłonne, pierwszym etapem procesu poprawy efektywności energetycznej przedsiębiorstwa jest zlokalizowanie instalacji, produkcyjnych i użytkowych, które są źródłem największych strat energii. W tym celu powinno się zmierzyć i przeanalizować jej zużycie w poszczególnych częściach zakładu. W zależności od zasięgu systemu pomiarowego można wyróżnić kilka poziomów szczegółowości. Ten najniższy obejmuje całe przedsiębiorstwo lub dużą jego część, na przykład cały dział lub kilka z nich. Wyniki takich pomiarów pozwalają tylko ogólnie zorientować się w sytuacji. Im mniejszy zasięg, tym informacje są dokładniejsze. Na przykład monitorując szafę sterowniczą, śledzi się zużycie energii konkretnej grupy urządzeń. Można także badać tylko jedną instalację, na przykład oświetleniową lub klimatyzację. Najbardziej szczegółowych danych dostarczy monitoring sprawności energetycznej pojedynczego urządzenia, na przykład pompy, silnika, kotła, chłodziarki lub pieca. Często pomiary na różnych poziomach szczegółowości przeprowadzane są równocześnie. Na przykład pod specjalnym nadzorem jest jedno z urządzeń linii produkcyjnej, będącej częścią procesu, którego całościowa efektywność energetyczna również jest badana.

JAK DŁUGO, JAK CZĘSTO, CO I CZYM MIERZYĆ?Jeżeli celem jest ustalenie przyczyny nagłego wzrostu zużycia energii, licznik instaluje się tylko na pewien czas. Monitoring długoterminowy pozwala natomiast zbadać pobór energii ilościowo i zarazem jego wahania w czasie. Liczniki są wówczas montowane na stałe. Zbyt częste odczyty wartości mierzonych wielkości dostarczają nadmiaru informacji, na podstawie których podczas analizy trudno wykryć na przykład trend zmienności danego parametru. Z drugiej strony większa ilość informacji może być pomocna w zrozumieniu szczegółów przebiegu procesu i występujących w nim anomalii, które powodują nadmierne zużycie energii. Najczęściej mierzy się zużycie energii elektrycznej. Oprócz niej efektywność energetyczna zakładu zależy także od sposobu gospodarowania innymi mediami energetycznymi, w tym gazem ziemnym, sprężonym powietrzem, parą wodną oraz wodą. Do ich pomiarów używa się różnych czujników, głównie przepływomierzy (w ramce przedstawiamy te, które najlepiej sprawdzą się w badaniach efektywności energetycznej instalacji produkcji oraz dystrybucji sprężonego powietrza i pary wodnej), czujników temperatury i kamer termowizyjnych. Zużycie i parametry energii elektrycznej mierzy się natomiast przy użyciu liczników oraz wielofunkcyjnych mierników parametrów sieci.

Powiązane treści

Jak realizować pomiary temperatury w przemysłowych procesach produkcyjnych?

Koszty zużycia energii pod kontrolą? Z S-Monitoring to łatwe!

Falowniki solarne z wartością dodaną podstawą wydajnej farmy fotowoltaicznej - na przykładzie instalacji o mocy 1,4 MW dla Energia Doliny Zielawy

Zielone technologie komputerowe w nowoczesnych zakładach produkcyjnych

"Zielony blok" Elektrowni Połaniec rozpoczął produkcję energii

Wydano ponad 40 tys. zielonych certyfikatów

Siemens zbuduje kolejne europejskie "zielone elektrownie"

Wydajność i oszczędność według Mitsubishi Electric

Epicor szuka oszczędności

Za mało zielonej energii w Polsce

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Główne elementy systemu:

Główne elementy systemu: Częścią systemu są:

Częścią systemu są:

Zauważono na przykład, że wentylatory używane do odprowadzania gazów z instalacji spalania nie pracują optymalnie. Jak się bowiem okazało urządzania te pracowały przez cały czas z pełną mocą, nawet wtedy, kiedy wydajność produkcji była z różnych powodów zmniejszona, przerwano ją albo przeprowadzano inspekcję instalacji. Nie było to niczym uzasadnione, dlatego zdecydowano, że w przyszłości w takich sytuacjach działać będzie tylko jeden wentylator. Dzięki temu zużycie energii na tym odcinku instalacji spalania zmniejszyło się o połowę.

Zauważono na przykład, że wentylatory używane do odprowadzania gazów z instalacji spalania nie pracują optymalnie. Jak się bowiem okazało urządzania te pracowały przez cały czas z pełną mocą, nawet wtedy, kiedy wydajność produkcji była z różnych powodów zmniejszona, przerwano ją albo przeprowadzano inspekcję instalacji. Nie było to niczym uzasadnione, dlatego zdecydowano, że w przyszłości w takich sytuacjach działać będzie tylko jeden wentylator. Dzięki temu zużycie energii na tym odcinku instalacji spalania zmniejszyło się o połowę. Michał Semeniuk

Michał Semeniuk