Oferta tytułowej branży jest szeroka i obejmuje napoje alkoholowe, na przykład piwa i wina, i napoje bezalkoholowe, w tym soki owocowe i warzywne, wody mineralne i produkty mleczne, na przykład kefiry i jogurty do picia. Ich produkcja jest złożona i wieloetapowa.

JAK POWSTAJE PIWO?

Pierwszym etapem w przypadku piwa jest zmielenie wysuszonych, skiełkowanych ziaren jęczmienia (słodu). W taki sposób powstaje śrut słodowy, który miesza się z wodą, a potem podgrzewa. Tak przygotowuje się zacier, który następnie poddaje się filtracji. Jej celem jest oddzielenie części stałych, takich jak łuski i zarodki, które nie rozpuściły się w procesie zacierania, od roztworu z rozpuszczalnymi składnikami. Tak powstaje brzeczka.

W kolejnym etapie gotuje się ją z dodatkiem chmielu w kotle warzelnym. Efektami tego procesu są m.in.: rozpuszczenie i przemiana substancji chmielu, odparowanie wody, sterylizacja brzeczki, jej zakwaszenie i zniszczenie enzymów. Później brzeczka trafia do kadzi wirowej. W tym zbiorniku dochodzi do wytrącenia się osadu, który zostaje oddzielony od brzeczki. Ta jest następnie schładzana. Kolejny etap to fermentacja.

W procesie tym drożdże przetwarzają cukry zawarte w brzeczce w etanol i dwutlenek węgla. Następne jest leżakowanie piwa. Później trafia ono do zbiorników, gdzie jest przechowywane przed rozlaniem do kegów, butelek lub puszek. Wcześniej jest jeszcze filtrowane i, typowo, pasteryzowane.

JAK WYPRODUKOWAĆ SOK?

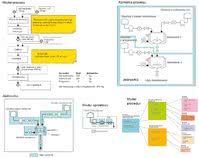

Rys. 1. Przykład zastosowania zaleceń normy ISA- 88 w projektowaniu systemu sterowania procesem wzbogacania soku warzywnego o dodatki smakowe

Sok owocowy przygotowuje się z koncentratu. Jego produkcja rozpoczyna się od przebrania, umycia i obrania owoców, które później rozdrabnia się i zgniata. Powstała miazga poddawana jest depektynizacji. Jej celem jest rozkład związków pektynowych, co ułatwia tłoczenie i poprawia jego wydajność.

Z miazgi tłoczy się sok, kolejnym etapem jest jego dearomatyzacja, która ma na celu pozyskanie kondensatu substancji zapachowych. Przeprowadza się ją w podgrzewaczu, w którym sok jest równocześnie pasteryzowany. Następnie jeszcze raz wykonuje się jego depektynizację.

W dalszej kolejności sok jest klarowany i filtrowany. Potem zagęszcza się go przez odparowanie wody. Przed zmagazynowaniem koncentrat zostaje schłodzony. Aby później móc wyprodukować z niego sok, do koncentratu dodaje się wodę i kondensat zapachowy.

JAK POWSTAJE JOGURT?

Jest to efekt zmieszania sfermentowanego mleka z różnymi dodatkami - na przykład środkami barwiącymi i dodatkami smakowymi. Najpierw przygotowuje się mleko, zmniejszając zawartość tłuszczu i zwiększając zawartość całkowitej suchej masy. Tę pierwszą redukuje się, odwirowując mleko. Wymaganą zawartość suchej masy uzyskuje się, odparowując część wody, dodając skoncentrowane mleko, mleko lub serwatkę w proszku.

W kolejnym kroku do mleka dodawane są stabilizatory. Zwiększają one m.in. lepkość jogurtu oraz zapobiegają oddzielaniu się od niego serwatki. Następnie mleko jest pasteryzowane.

Kolejnym etapem jest homogenizacja, podczas której duże cząstki tłuszczu są rozdrabniane. Poprawia to konsystencję surowca na bardziej jednolitą i zapobiega zbieraniu się tłuszczu na powierzchni.

Homogenizację przeprowadza się metodą wirową albo ciśnieniową. W tej drugiej mleko jest przetłaczane pod dużym ciśnieniem przez małe otworki, których krawędzie rozcinają kulki tłuszczu. W kolejnym kroku mleko jest schładzane.

Następnie dodaje się do niego kultury bakterii. Po zakończeniu fermentacji jogurt schładza się. Przed rozlaniem do pojemników dodaje się do niego wspomniane dodatki. Te smakowe to przeważnie purée owocowe albo kawałki owoców w syropie.

Zarządzenie procesami wsadowymiWonderware InBatch

|

ZADANIA DO ZAUTOMATYZOWANIA - OBIERANIE I KROJENIE

Przykładami zadań podlegających automatyzacji są te związane z przygotowaniem surowców, z których produkowane są napoje. W tym celu wykorzystywane są maszyny specjalistyczne - na przykład w produkcji soków z owoców i warzyw są to m.in. otrząsacze, płuczki, ocieraczaki, krajalnice i rozdrabniacze.

Główny element otrząsacza to wibrujące sito. Pomiędzy jego pręty, w wyniku podrzucania na przykład owoców, wpadają gałązki i suche liście. Płuczka z kolei zazwyczaj składa się z trzech sekcji: wanny, przenośnika oraz szczotek. Te ostatnie wycierają z mokrych roślin przenoszonych na taśmociągu piach i inne zabrudzenia.

Kolejnym etapem jest zdjęcie skórki. W tym celu używa się ocieraczek, w których owoce lub warzywa przesuwa się na specjalnych rolkach. Docisk od góry, od którego zależy głębokość zdjęcia skórki, można regulować. Niektóre owoce wymagają też użycia odszypułczarki.

Krajalnica składa się natomiast z podajnika, którym surowce dostarczane są do wirnika. Ten przesuwa produkty na zespół tnący. Tam, zależnie od typu krajalnicy oraz potrzeb, są one cięte na plastry, paski albo w inny sposób rozdrabniane.

STEROWANIE PROCESAMI WSADOWYMI

Kolejne etapy produkcji są w większości procesami wsadowymi (batch), które przebiegają przez określony czas, przeważnie w jednym urządzeniu, zgodnie z wcześniej ustaloną sekwencją kroków (recepturą). Zakłada ona załadowanie surowców do zbiornika (kotła, mieszalnika), a następnie ich przetwarzanie w kontrolowanych warunkach (temperaturze, ciśnieniu). Przykładem jest fermentacja.

Sterowanie procesami wsadowymi jest zagadnieniem złożonym, gdzie trzeba uwzględnić wiele czynników, analizować dane z czujników i synchronizować działanie wielu urządzeń (dozowników, regulatorów). Błędy bywają kosztowne, ponieważ procesów tych przeważnie nie da się zatrzymać, tak żeby odzyskać surowce.

By ułatwić projektowanie systemów sterowania procesami wsadowymi, opracowano normę ISA-88 (S88, IEC 61512-1). Rozwiązała ona wiele problemów, takie jak: brak uniwersalnego modelu sterowania, niespójność terminologii, utrudniająca dobór wyposażenia linii produkcyjnych oraz kwestie integracji urządzeń od różnych dostawców. ISA-88 ułatwia także dostosowanie systemu sterowania do zmian w produkcji. Udało się to osiągnąć dzięki standaryzacji pojęć, oddzieleniu prac nad recepturą od projektowania systemu sterowania sprzętem oraz modularyzacji receptur i urządzeń produkcyjnych.

PODZIAŁ RECEPTUR WEDŁUG ISA-88

W normie wyróżniono cztery rodzaje receptur:

W normie wyróżniono cztery rodzaje receptur:

- general recipe - określają surowce, ich ilość i sposób przetwarzania, bez precyzowania miejsca i urządzeń,

- site recipe - uwzględniają warunki oraz ograniczenia miejsca produkcji,

- master recipe - zawierają szczegółowe wymagania odnośnie do sprzętu,

- control recipe - to receptury konkretnych wsadów, uwzględniające specyfikę surowców i urządzeń.

Receptura musi zawierać informacje porządkowe (m.in. wersję, historię zmian), wymagania sprzętowe, procedurę oraz formułę. Formuła opisuje zmienne wejściowe (składniki, ich ilość), parametry (szybkość mieszania, temperaturę) i zmienne wyjściowe procesu (gotowy produkt, jego ilość). Procedura wyjaśnia, jak połączyć składniki.

Zdefiniowano też dwa modele procedur receptur. Pierwszy (process model) dotyczy receptur general oraz site, drugi (procedural control model) tych typu master i control. W drugim modelu procedura jest zbiorem uporządkowanych procedur jednostkowych, z których każda jest zbiorem uporządkowanych operacji realizowanych w jednej jednostce sprzętowej, na przykład mieszalniku lub reaktorze. Ich efektem jest fizyczna, chemiczna lub biologiczna przemiana surowców. Operacja składa się z faz, na przykład dozowania surowca.

MODELE SPRZĘTU ZGODNE Z ISA-88

Sprzęt produkcyjny odwzorowuje się przez poziomy modelu fizycznego: przedsiębiorstwo (enterprise), zakład (site), obszar (area), komórkę procesu (process cell), która obejmuje sprzęt produkcyjny, jednostkę (unit), która przetwarza wsad według receptury (mieszalnik, reaktor), moduł sprzętowy (equipment module) - grupę urządzeń, która realizuje jedną albo więcej funkcji oraz moduł sterowania (control module).

Moduł sprzętowy może się składać z innych modułów sprzętowych lub modułów sterowania. Moduł sterowania jest z kolei zbiorem czujników, elementów wykonawczych, innych urządzeń lub innych modułów sterowania, które dla systemu sterowania stanowią jedność.

Komórka procesu może wykonać tylko procedurę. W jednostce sprzętowej można zrealizować zarówno procedurę jednostkową, operację, jak i fazę. Rola modułu sprzętowego jest ograniczona do wykonania fazy. Moduł sterowania nie realizuje z kolei żadnej sekwencji zadań, gdyż może jedynie przejść w określony stan (otwarty, zamknięty, zatrzymany). System zarządzania recepturami z systemem sterowania sprzętem komunikują się zwykle, przesyłając parametry procesu i raport o jego przebiegu na poziomie fazy.

Zastosowanie klasyfikacji zdefiniowanych w normie ISA-88 przedstawiono na rysunku 1 na przykładzie procesu wzbogacania soku warzywnego o dodatki smakowe.

JAK ZMIERZYĆ ZAWARTOŚĆ CUKRU W SOKU I TLENU W PIWIE?

W czasie produkcji napojów należy kontrolować ich różne parametry, od których zależy ich smak i konsystencja. Na przykład w przypadku soków ważna jest zawartość cukrów. Wpływa ona nie tylko na ich smak, ale jest również regulowana przez normy. Do badania zawartości cukru w soku używa się refraktometrów. Przyrządy te mierzą współczynnik załamania światła zależny od typu i stężenia substancji rozpuszczonych w danym roztworze.

W przypadku piwa natomiast istotnym parametrem jest stopień jego utlenienia - w tym napoju wpływa on bowiem na jego smak oraz klarowność. Kontrolować powinno się przede wszystkim ilość tlenu, jaką dodaje się do brzeczki w czasie fermentacji. Jeżeli będzie go za dużo, fermentacja będzie zbyt szybka, jeśli z kolei będzie go zbyt mało, proces ten będzie zachodził za wolno. Oba stany wpłyną niekorzystnie na rozwój drożdży, a w efekcie na smak piwa. Dopływ tlenu powinien być również ograniczany w czasie pakowania.

W browarnictwie do pomiaru ilości tlenu rozpuszczonego używane są m.in. czujniki amperometryczne. W wyniku reakcji elektrochemicznej, która zachodzi na skutek przenikania tlenu przez membranę sensora, generowany jest prąd. Jego natężenie jest proporcjonalne do ciśnienia cząstkowego tlenu w badanej próbce.

Wielkość tę należy następnie podstawić do równania opisującego prawo Henry’ego. Wynika z niego, że cząstkowe ciśnienie par lotnego składnika roztworu jest wprost proporcjonalne do jego ilości w tym roztworze. Aby wyznaczyć współczynnik proporcjonalności, trzeba zbadać próbkę tlenu o znanym ciśnieniu cząstkowym.

JAKIE SĄ ZALETY METODY OPTYCZNEJ?

W browarach wykorzystywane są również czujniki optyczne. Używa się w nich specjalnego fluorescencyjnego barwnika naniesionego na membranę, który jest oświetlony. W obecności tlenu fluorescencja barwnika zmienia się proporcjonalnie do stężenia tego gazu - im więcej tlenu, tym szybciej fluorescencja słabnie.

W pierwszej metodzie w czasie pomiaru zachodzi reakcja chemiczna, w wyniku której tlen będący przedmiotem badania jest zużywany. Dlatego by wyniki pomiaru były wiarygodne, wymagany jest stały, przynajmniej minimalny przepływ płynu. Zazwyczaj nie stanowi to problemu, dopóki linia produkcyjna pracuje. Jeżeli jednak zostanie zatrzymana, brak przepływu skutkuje zaniżonymi wartościami stężenia tlenu.

Oprócz tego czujniki amperometryczne są przeważnie przystosowane do standardowych warunków przepływu i ciśnienia, jakie występują w czasie normalnej pracy linii produkcyjnej. Nagłe, dynamiczne zmiany tych wielkości, na przykład na skutek otwierania lub zamykania zaworów, mogą powodować wibracje membrany, co również skutkuje nieprawidłowymi wynikami pomiarów.

Czujniki optyczne nie wymagają minimalnego przepływu badanego płynu. W przeciwieństwie do sensorów amperometrycznych nie mają także w ich przypadku znaczenia zmiany jego ciśnienia. Obu typów czujników można używać w instalacjach mytych na miejscu (CIP, Cleaning in Place), które zostaną opisane w kolejnych rozdziałach.

W branży napojowej używa się też sensorów, które mierzą inne wielkości, poza jakościowymi właściwościami napojów. Przedstawiamy to w ramce na przykładzie zastosowania czujników poziomu.

ZADANIA DO ZAUTOMATYZOWANIA - PAKOWANIE

Gotowy napój nalewany jest do butelki, puszki albo kartonu. Pojemnik taki trzeba zamknąć, na przykład kapslem, korkiem, zakrętką lub przez zgrzanie jego brzegu. Dalej pojedyncze opakowania są umieszczane w opakowaniu zbiorczym, kartonie lub skrzynce lub zostają zafoliowane. Wszystkie te czynności są w nowoczesnych zakładach produkujących napoje zautomatyzowane.

W prawidłowo zaprojektowanej linii pakowania przestoje powinny być skutkiem wyłącznie nagłej awarii sprzętu, zmiany profilu produkcji albo planowej przerwy w produkcji. Osiągnięcie tego celu nie jest łatwe. Uwzględnić bowiem trzeba wiele czynników, które pozwolą najpierw wybrać właściwe maszyny do realizacji każdego z zadań, a później odpowiednio je ze sobą zsynchronizować.

Przykładowe kwestie to: specyfika rozlewanego napoju, różnorodność rozmiarów i kształtów opakowań, które mogą być napełniane w obrębie danej linii pakowania, różnorodność sposobów ich zamykania, możliwość użycia tych samych maszyn do napełniania nowych opakowań i tych z odzysku. Istotna jest też częstość zmian profilu produkcji.

JAKA NALEWARKA BĘDZIE NAJLEPSZA?

W skład linii pakowania napojów, na przykład butelkowanych, wchodzą przeważnie takie stanowiska jak: depaletyzacji pustych opakowań, płukania butelek, ich napełniania, kapslowania, naklejania na nie etykiet, pakowania w kartony oraz paletyzacji tych opakowań zbiorczych. Centralnym punktem linii pakowania jest maszyna, która napełnia butelki.

Rodzaj napełniarki determinuje specyfika rozlewanego płynu, głównie jego lepkość. W przemyśle napojowym, zwłaszcza wśród producentów piwa, win oraz soków, popularne są nalewarki ciśnieniowo-przelewowe. Sprawdzają się one w dozowaniu głównie płynów o małej lepkości. Ich zaletą jest także duża szybkość napełniania. Ten typ nalewarki nie sprawdzi się natomiast w dozowaniu gęstych płynów, na przykład miodu. W ich przypadku lepiej jest użyć napełniarki tłokowej.

Ważne jest również to, czy dozowany napój jest gazowany. Jeśli tak, linię butelkowania powinno się wyposażyć w nalewarkę przeciwciśnieniową. Maszyna ta przed napełnieniem butelki usuwa z niej powietrze. Dzięki temu w czasie butelkowania nie zmienia się stopnia nagazowania napoju.

POZIOM CZY OBJĘTOŚĆ?

Oprócz sposobu napełniania butelek istotnym zagadnieniem jest też kwestia zagwarantowania odpowiedniej ilości cieczy. Należy rozróżnić dwie sytuacje - zapewniania takiego samego poziomu napoju w kolejnych pojemnikach oraz takiej samej ilości (objętości) płynu. Pierwszy sposób jest preferowany w przemyśle napojowym i na przykład przez producentów płynnych środków czyszczących, gdyż klienci często przy wyborze konkretnego opakowania sugerują się poziomem jego napełnienia.

Wybierając nalewarkę, która odmierza dokładnie jednakową ilość płynu, trzeba się liczyć z tym, że poziom zapełnienia poszczególnych opakowań może być różny. Może to być spowodowane m.in. różnicami ich wymiarów i niedokładnościami w ich wykonaniu. Maszyny tego typu z reguły więcej kosztują. Początkowo większa inwestycja w przypadku, gdy maszyna będzie używana do dozowania droższych napojów, może się jednak szybko zwrócić.

Istotne jest też, by wybierając napełniarkę, sprawdzić, czy sposób, w jaki manipuluje ona opakowaniem, nie spowoduje jego zniszczenia. Może do tego dojść, jeśli na przykład butelka jest wykonana z materiału, który nie jest przystosowany do nacisku, jaki będzie na niego wywierany albo jest zbyt szeroka.

CO TO JEST PROFIL (KRZYWA) V?

Wybierając nalewarkę, należy sprawdzić łatwość dostosowania jej do zmian w profilu produkcji oraz możliwości czyszczenia. Może to być tak proste jak wybór i włączenie odpowiedniego programu, ale może być również problematyczne i wymagać demontażu elementów maszyny.

Bardzo ważnym parametrem nalewarek jest ich wydajność wyrażana przeważnie liczbą butelek napełnianych w ciągu minuty (bottles per minute, BPM). Powinna ona nie tylko spełniać obecne wymagania, ale i gwarantować "zapas", który pozwoli na rozwój produkcji w przyszłości. Parametr ten wpływa również na dobór pozostałych maszyn linii pakowania. Aby uzyskać jak największą wydajność, projektując linie pakowania, nie tylko zresztą w branży napojowej, stosuje się bowiem zasadę krzywej V. Zilustrowano ją na rysunku 2.

Z krzywej wynika, że jedna z maszyn, która ma kluczowe znaczenie dla przebiegu procesu produkcyjnego, jest uznawana za centralny punkt linii pakowania. W przypadku linii butelkowania jest to przeważnie nalewarka. Im dalej od tej maszyny, w obu kierunkach, tym urządzenia pracują z coraz większą wydajnością.

Dzięki temu nigdy nie powinno dojść do sytuacji, w której zabraknie butelek do napełniania, na przykład w razie chwilowego zatrzymania robota wypakowującego puste opakowania. Z drugiej strony zawsze powinno być dość wolnego miejsca na przenośniku (strefie buforowej), by nie doszło do stłoczenia się napełnionych butelek w oczekiwaniu na ich przełożenie do zbiorczego kartonu. Zatem wdrażając koncepcję krzywej V, maksymalnie efektywnie wykorzystuje się najważniejszą maszynę (i z reguły również najdroższą).

NA CZYM POLEGAJĄ METODY CIP I SIP?

W branży produkcji napojów konieczne jest położenie nacisku na jakość, bezpieczeństwo i higienę wytwarzania na wszystkich etapach produkcji. Wymaga to wdrożenia w zakładzie systemu zarządzania jakością, który określa działania, jakie trzeba podjąć, oraz warunki, jakie należy stworzyć i kontrolować na wszystkich etapach produkcji oraz transportu napojów, by nie były one szkodliwe dla zdrowia i życia ludzi.

Źródłem zagrożeń może być otoczenie, personel, surowce oraz maszyny. Aby zminimalizować groźbę zakażenia w wyniku kontaktu napojów z tymi ostatnimi, trzeba je myć, a potem sterylizować. Czynności te wykonuje się w różny sposób - przykładem są techniki CIP (Cleaning in Place) oraz SIP (Sterilization in Place), czyli mycie i sterylizacja na miejscu.

Polegają one na spłukiwaniu wnętrza wyposażenia linii produkcyjnych, przede wszystkim zbiorników, rurociągów i pomp, w przerwach między kolejnymi jej uruchomieniami, bez konieczności rozmontowywania elementów, wprowadzania do ich wnętrza urządzeń czyszczących lub wchodzenia do środka. To ostatnie dotyczy dużych zbiorników, jak mieszalniki.

ZADANIA DO ZAUTOMATYZOWANIA - MYCIE I ODKAŻANIE

Cleaning in Place i Sterilization in Place to procesy zautomatyzowane, polegające na wymuszeniu przepływu środków myjących i odkażających przez myte urządzenia lub obiekty, a następnie ich zwróceniu do głównego zasobnika. Wymagają one w związku z tym monitorowania i regulacji wielu wielkości.

Sensory temperatury, natężenia przepływu, stężenia środków czyszczących i odkażających są instalowane w różnych punktach instalacji CIP i SIP. Na podstawie wyników ich pomiarów dozuje się środki chemiczne. Trzeba je także systematycznie dolewać, jeśli ich obieg jest zamknięty, gdyż część z nich po przepłynięciu przez obiekt ulega częściowej neutralizacji. Wykrywa to zazwyczaj czujnik przewodności, który jest umieszczany w rurociągu powrotnym. Oprócz tego należy podgrzewać wodę oraz zmieniać natężenie przepływu roztworu czyszczącego. System sterowania myciem i sterylizacją zarządza zatem pracą licznych pomp i zaworów.

JAKIE SĄ ZALETY TECHNIK CIP I SIP?

Do zalet mycia i sterylizacji na miejscu zalicza się: szybkość (nie trzeba demontować, a potem składać wyposażenia linii produkcyjnej), dokładne czyszczenie miejsc trudno dostępnych, lepszą kontrolę zużycia wody i chemikaliów (te ostatnie można poddać recyklingowi), a dzięki temu mniejsze koszty i ograniczenie kontaktu personelu z substancjami niebezpiecznymi.

Na skuteczność mycia i sterylizacji na miejscu wpływa wiele czynników. Jednym z nich jest budowa czyszczonych urządzeń oraz obiektów. Lepiej, gdy zbiorniki są samoodpływowe, a spawy łączące ich boki są ciągłe oraz gładko wykończone. Obudowy powinny być wykonywane z odlewu, a ich powierzchnie wewnętrzne najlepiej, gdy są zaokrąglone. Unikać trzeba też półek, zagłębień oraz stref martwych, czyli tych bez przepływu, z których trudno jest wypłukać zabrudzenia, nitów oraz śrub.

Ważna jest również chropowatość powierzchni. Im jest mniejsza, tym dokładniej, łatwiej i szybciej można ją wyczyścić. Na powierzchni nie mogą także występować zarysowania ani szczeliny. Aby zmniejszyć szorstkość, stosuje się na przykład polerowanie mechaniczne albo elektrolityczne, a obudowy robotów lakieruje się.

Ważny jest też dobór medium czyszczącego. Powinno ono skutecznie usuwać zabrudzenia (bez ich utrwalania), a równocześnie nie niszczyć mytych powierzchni. Na przykład woda rozpuszcza cukry, skrobie oraz większość soli, natomiast kwasy skutecznie usuwają większość osadów mineralnych. W zasadach rozpuszczają się emulsje tłuszczowe. Z kolei sole, jak podchloryn potasu, sodu oraz wapnia, są używane do mycia powierzchni ze stali nierdzewnej, gdyż ich wadą są silne właściwości korozyjne.

Monika Jaworowska

Źródła zdjęć: Krones, KHS, SABMiller, Schu, Tetra Pak