JAK ZMNIEJSZYĆ LICZBĘ PODPÓREK?

By ograniczyć liczbę wsporników, warto rozważyć podzielenie konstrukcji na części. Zalety takiej decyzji można wyjaśnić na przykładzie kuli. Jeżeli będzie drukowana jako jeden obiekt, prawdopodobnie nie będzie to możliwe bez podpórek. Jeśli jednak zostanie podzielona na dwie półkule, a każda z nich zostanie wydrukowana w takiej orientacji, w której będzie się opierać na swojej podstawie, wsporniki w ogóle nie będą potrzebne.

Inny przykład, który pokazuje, jak dzięki odpowiedniej orientacji można uniknąć drukowania wsporników, to obiekt w kształcie litery U. Jeśli "położymy" go na jednym z boków, niemożliwe będzie jego wykonanie bez podpór podtrzymujących drugi bok. W przypadku bryły "stojącej" nie będą one wcale wymagane. Zasada ta dotyczy wszystkich konstrukcji z dziurą w środku.

Dalej przedstawiamy wybrane porady praktyczne dla technik druku metodą stereolitografii oraz przez wytłaczanie.

JAK UNIKNĄĆ WYPACZENIA W DRUKARCE SLA?

Aby uniknąć wykrzywienia się obiektu podczas drukowania w drukarce SLA, najlepiej jest, jeżeli jego przekrój poprzeczny w osi z ma jak najmniejszą powierzchnię. W tym celu jego cyfrowy model najlepiej jest ustawić pod pewnym kątem. To, czy obiekt zostanie wydrukowany równolegle, prostopadle, czy zostanie pochylony względem podstawki, nie wpłynie na jego właściwości. Wydruki wykonane metodą stereolitografii charakteryzuje bowiem izotropowość.

Aby uniknąć wykrzywienia się obiektu podczas drukowania w drukarce SLA, najlepiej jest, jeżeli jego przekrój poprzeczny w osi z ma jak najmniejszą powierzchnię. W tym celu jego cyfrowy model najlepiej jest ustawić pod pewnym kątem. To, czy obiekt zostanie wydrukowany równolegle, prostopadle, czy zostanie pochylony względem podstawki, nie wpłynie na jego właściwości. Wydruki wykonane metodą stereolitografii charakteryzuje bowiem izotropowość.

Ustawienie pod kątem niestety zazwyczaj wymaga jednak wydrukowania większej liczby dłuższych podpórek. Po ich usunięciu jakość przedmiotu może się pogorszyć. Poza tym jeśli do ich wykonania zostanie zużyta duża ilość materiału, bardzo może wzrosnąć koszt produkcji. W takich przypadkach stereolitografia już na etapie prac nad cyfrowym modelem może się okazać nieodpowiednią metodą druku 3D.

Również projektując niektóre elementy modelu do druku w drukarce SLA, powinno się przestrzegać pewnych wytycznych, przede wszystkim w zakresie ich wymiarów. Detale wymagające większej uwagi to na przykład ścianki połączone z resztą konstrukcji tylko jednym bokiem.

PROJEKTOWANIE NA POTRZEBY DRUKU SLA

Żeby uniknąć ich wykrzywienia albo oderwania się, powinny one mieć grubość powyżej 0,5 mm. Ścianki przymocowane dwoma i większą liczbą boków mogą być cieńsze. Jeżeli trzeba wykonać element zwisający bez podpory, powinien być on krótszy niż 1 mm oraz odchylony od poziomu o co najmniej kilkanaście stopni. Połączenia pomiędzy dwoma brzegami z kolei im są grubsze, tym muszą być krótsze.

W drukarkach SLA rozdzielczość w poziomie determinuje rozmiar najmniejszego możliwego do wykonania detalu obiektu. Zależy ona od średnicy promienia lasera. Rozdzielczość w pionie, tzn. grubość warstwy, ma wpływ na szybkość oraz jakość druku, zwłaszcza kiedy przedmiot ma wiele zakrzywionych powierzchni i drobnych szczegółów.

W przypadku druku przedmiotów pustych w środku zaleca się, by grubość ich ścianek wynosiła co najmniej 2 mm. Trzeba w nich także wykonać otwory drenażowe, którymi będzie mogła wypłynąć nieutwardzona żywica.

JAKIE SĄ OGRANICZENIA DRUKU FDM?

Kilka ograniczeń dotyczy również metody druku przez wytłaczanie. Jedno z nich odnosi się do sytuacji, w której kolejno drukowane warstwy znajdują jedynie częściowe oparcie w warstwach znajdujących się pod nimi - przykładem są konstrukcje rozszerzające się ku górze albo pochylone. Prowadzi to do tego, że kolejne warstwy są słabo ze sobą połączone, wybrzuszają się lub zwijają na końcach. Przeważnie takie struktury bez strat jakości można wydrukować, o ile kąt nie przekracza 45°. Przy większym pochyleniu wymagane są wsporniki.

Ponieważ wylot dyszy głowicy drukarki FDM jest okrągły, rogi krawędzi wydruku także będą zaokrąglone. Ich rozmiar będzie odpowiadał rozmiarowi wylotu dyszy.

Trzeba również pamiętać o tym, że przedmioty wydrukowane przez wytłaczanie charakteryzuje anizotropia. Dlatego są one w jednym kierunku mniej wytrzymałe. Na przykład pod wpływem rozciągania w kierunku prostopadłym do kierunku, w jakim ułożono warstwy, przedmiot można łatwiej zniszczyć niż w kierunku równoległym.

JAKI MATERIAŁ JEST NAJLEPSZY DO WYTŁACZANIA?

W drukarkach FDM można używać różnych materiałów, a wybór tego najlepszego w danym zastosowaniu nie jest wcale łatwy. Przed podjęciem decyzji warto porównać je pod względem najważniejszych właściwości, m.in. wytrzymałości i wizualnej jakości. Ważna jest też łatwość wykonania wydruku. Dalej zestawiamy ze sobą przykładowe materiały.

W drukarkach FDM można używać różnych materiałów, a wybór tego najlepszego w danym zastosowaniu nie jest wcale łatwy. Przed podjęciem decyzji warto porównać je pod względem najważniejszych właściwości, m.in. wytrzymałości i wizualnej jakości. Ważna jest też łatwość wykonania wydruku. Dalej zestawiamy ze sobą przykładowe materiały.

Do zalet PLA zalicza się łatwość drukowania oraz dobrą jakość wizualną. Jest to niestety polimer sztywny i kruchy, trudno jest także skleić ze sobą elementy z niego wykonane. Charakteryzuje go za to odporność na promieniowanie ultrafioletowe.

ABS z kolei, w porównaniu do PLA, jest odporniejszy na wysokie temperatury. Niestety nie jest to materiał odporny na promieniowanie UV, tak jak i PC. Zaletą ABS jest natomiast duża odporność na ścieranie, podobnie jak tworzywa PET. Ten ostatni dodatkowo jest dopuszczony do kontaktu z żywnością i można go poddać recyklingowi.

Wśród zalet nylonu wymienia się dobrą wytrzymałość mechaniczną oraz odporność chemiczną. TPU z kolei jest odporny na ścieranie, ale niestety trudno go skleić.

Uwaga na nieuczciwą konkurencję!Pomimo jak najbardziej uzasadnionych zachwytów nad technologią drukowania przestrzennego, nie powinno się pomijać faktu, że niesie ona ze sobą również zagrożenie dla uczciwej konkurencji. W połączeniu ze skanerami 3D oraz oprogramowaniem do modelowania cyfrowego, drukarki 3D (dostępne są już nawet modele tych urządzeń zintegrowane ze skanerami 3D) ułatwiają praktykowanie inżynierii odwrotnej (reverse engineering). A stąd już tylko krok do kopiowania produktów albo nadmiernego inspirowania się cudzymi rozwiązaniami technicznymi. |

OBRÓBKA WYKOŃCZENIOWA WYDRUKÓW SLA

Pierwszym etapem obróbki wykończeniowej przedmiotów wykonanych za pomocą drukarek 3D jest usunięcie wsporników. W przypadku wydruków metodą SLA można je wyłamać lub odciąć. Nierówności powstałe na powierzchni obiektu należy zeszlifować. W ten sposób można również usunąć bardzo krótkie wsporniki przymocowane do płaskiej powierzchni.

Jedną z metod wygładzania przedmiotów wykonanych metodą SLA jest piaskowanie na mokro. Sprawdza się ona zwłaszcza w przypadku obiektów o skomplikowanych kształtach. Niestety w wyniku tej obróbki na ich powierzchni mogą pojawić się jasne ślady. Żeby ukryć te przebarwienia, smaruje się je olejem mineralnym. W przypadku przedmiotów z ruchomymi elementami zmniejsza to również tarcie. Niestety, oleista powłoka utrudnia nakładanie farby.

Wydruki wykonane metodą SLA można malować / lakierować natryskowo. Zabezpiecza je to przed żółknięciem pod wpływem promieniowania UV. Trzeba tylko uważać, aby nie powstała tzw. skórka pomarańczowa. Tworzy się ona na skutek niedostatecznego rozpłynięcia się farby, która nie nadaje się do malowania danego typu podłoża (na przykład farby akrylowe nie przylegają do żywic), niewłaściwego ułożenia przedmiotu albo zbyt wysokiej temperatury otoczenia podczas aplikacji farby.

W ramce przedstawiamy porady odnośnie do obróbki wykończeniowej obiektów wydrukowanych metodą FDM, a dokładnie procesu usuwania z nich wsporników inną metodą niż w przypadku wydruków SLA. Podpowiadamy też, jak połączyć ze sobą segmenty takich przedmiotów, nie używając kleju.

PODSUMOWANIE

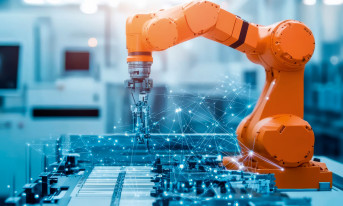

Wytwarzanie przyrostowe to perspektywiczna metoda produkcji. Pokłada się w niej tak duże nadzieje, że zalicza się ją, obok m.in. Internetu Rzeczy, chmury obliczeniowej i wirtualnej rzeczywistości, do grupy technologii Przemysłu 4.0, które zmienią oblicze przemysłu w przyszłości.

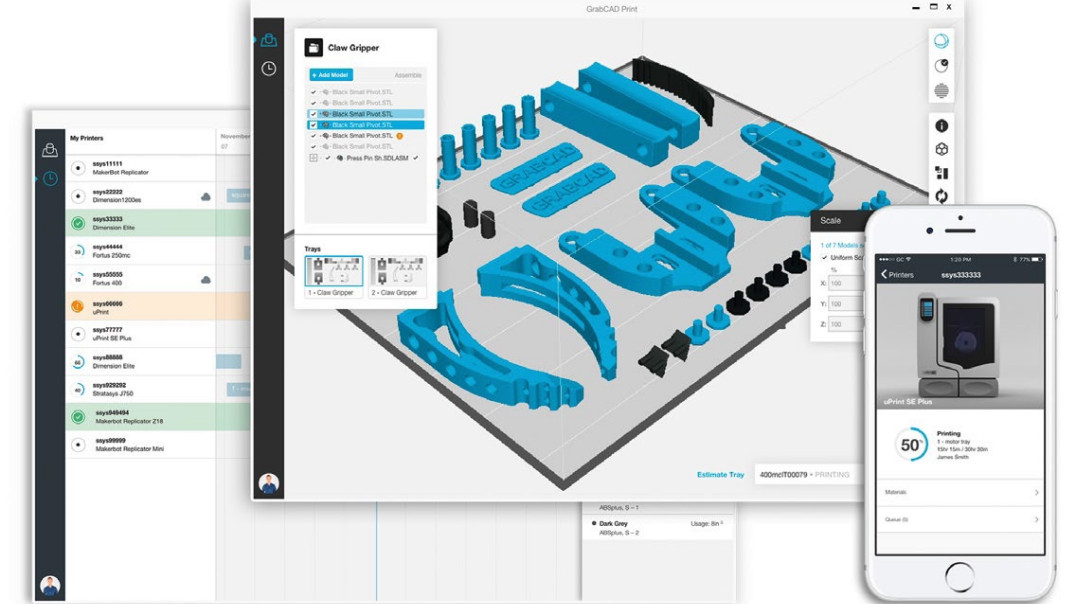

Wśród zalet, dzięki którym drukarki 3D włączono do tego zbioru, wymienia się łatwość ich przestrojenia, które polega na wgraniu nowego modelu cyfrowego. Dzięki temu jedno takie urządzenie może mieć funkcjonalność wielu różnych linii produkcyjnych. To z kolei ułatwia personalizację produkcji.

Kolejną ważną cechą druku 3D jest możliwość produkcji kompletnych podzespołów, które nie wymagają montażu. Połączenie obu tych zalet wytwarzania addytywnego pozwoli na realizację koncepcji produkcji na żądanie (patrz ramka). Warto również dodać, że dzięki komercjalizacji drukarek przestrzennych ich rynek charakteryzuje niska bariera wejścia.

Dzięki możliwościom, jakie niosą one ze sobą, nie dziwi zatem to, że wciąż są one doskonalone. Obecnie rozwija się je równocześnie w wielu kierunkach. Wśród głównych celów tych starań wymienia się: zwiększanie opłacalności drukowania w dużych ilościach, rozszerzanie zakresu materiałów, z których można drukować, drukowanie z wielu różnych materiałów jedną drukarką, drukowanie bardzo dużych obiektów oraz polepszanie trwałości i jakości wyrobów drukowanych.

Monika Jaworowska