Serwonapędy w przeciwieństwie do przemienników częstotliwości, które pozwalają na regulację prędkości, momentu obrotowego oraz kierunku obrotów silników w prostszych zastosowaniach, sprawdzają się m.in. w tych aplikacjach, gdzie wymagane jest odtworzenie zadanego profilu ruchu, na przykład obrotu o dany kąt lub przemieszczenia między dwoma pozycjami z daną prędkością i przyspieszeniem. Dokładność tego odwzorowania jest zapewniona, gdyż serwonapędy pracują w pętli sprzężenia zwrotnego, w której parametry ruchu, zadane i rzeczywiste, są ze sobą porównywane. Sterownik serwonapędu, dobierając jego nastawy, dąży do tego, żeby różnice pomiędzy nimi, na przykład na skutek zmiany obciążenia albo spadku napięcia, zminimalizować.

Sterowanie lokalne i centralne

Organizacja systemu sterowania ruchem to zagadnienie wieloaspektowe. Wymaga podjęcia szeregu decyzji w zakresie doboru sprzętu oraz jego konfiguracji. Jeśli chodzi o to ostatnie wybierać można między podejściem lokalnym a centralnym.

W pierwszym sterowanie jest zrealizowane po stronie napędu, zaś w drugim komendy są wysyłane przez system nadrzędny. Oba mają zalety i wady. Za konfiguracją rozproszoną przemawia mniejsza liczba kabli – to ogranicza koszty oraz liczbę potencjalnie awaryjnych punktów. W scentralizowanej konieczność doprowadzenia kabli zasilających i z sygnałem sprzężenia zwrotnego od sterownika do silnika może stać się źródłem komplikacji. Wystąpić mogą też opóźnienia, których pozwala uniknąć pętla sprzężenia zwrotnego zamknięta lokalnie. To podejście z kolei wyróżnia także kompaktowość i modułowość. Nie zawsze jednak istnieje możliwość przeniesienia sterowania na poziom lokalny, na przykład z powodu trudnych warunków, jak wysoka temperatura.

dr inż. Marek ŁęcLenze Polska

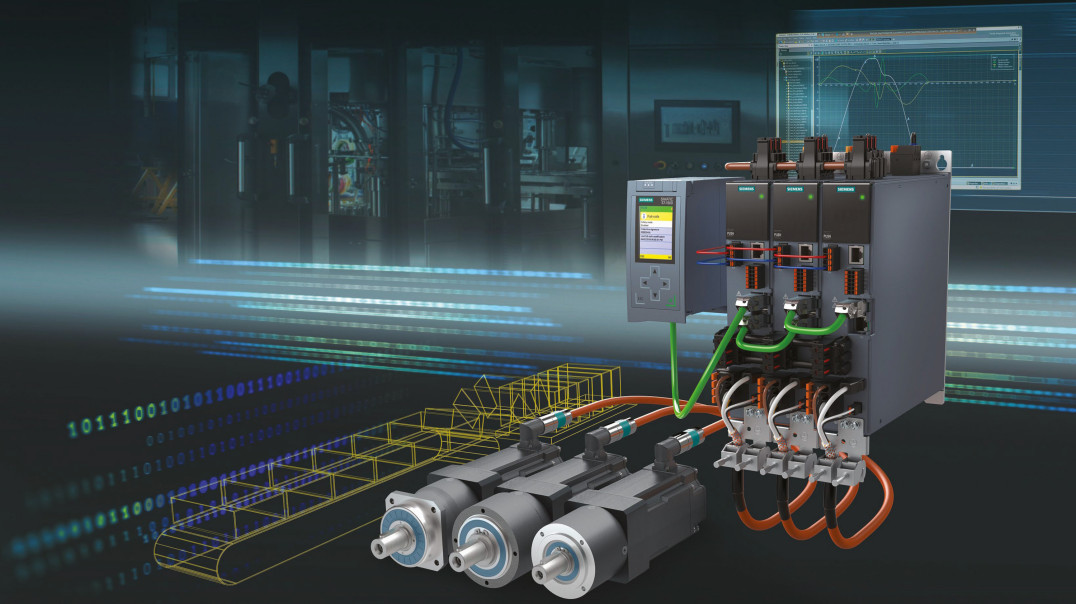

Od kilku dekad możemy obserwować nieustanny rozwój techniki napędowej i przekształtnikowej. Rozwój ten w znacznej mierze jest motywowany oczekiwaniami rynku maszynowego oraz odbiorców co do wydajności i funkcjonalności urządzeń napędowych. Producenci maszyn od lat podążają w kierunku, gdzie stosowane do tej pory mechaniczne powiązanie ruchów zostaje zamienione na pojedyncze osie napędowe synchronizowane przez nadrzędny system centralnego sterowania ruchem. Dzięki takiemu podejściu zdecydowanie zwiększa się elastyczność w zakresie asortymentu, który może być produkowany na jednej i tej samej maszynie. Wtedy też zmiana asortymentu wiąże się z wyborem odpowiedniego podprogramu w PLC, podczas gdy dawniej wymagało to mozolnego przezbrojenia układu mechanicznego. Powyższe tendencje wymogły na producentach przemienników częstotliwości wykonywanie wieloosiowych systemów napędowych, które mogą sterować dowolną liczbą osi przy jednoczesnym zachowaniu synchronizacji ruchów między poszczególnymi podzespołami na maszynie. Na rynku nieustannie występuje oczekiwanie wzrostu wydajności i dokładności maszyn. Wraz z tym zmniejsza się zapotrzebowanie na stosowanie silników indukcyjnych i tradycyjnych przemienników częstotliwości na rzecz silników serwo połączonych ze specjalizowanymi przemiennikami serwo.

W przypadku wieloosiowych układów napędowych z centralnym system sterowania ruchem, tj. Central Motion Automatic, szczególny nacisk został położony na wprowadzenie do systemu bloków opisujących gotowe moduły maszynowe. Każda maszyna może być złożona z określonych funkcji połączonych w moduły technologiczne. Przy takim podejściu odbiorca w znaczącym stopniu redukuje czas potrzebny na wdrożenie i uruchomienie centralnego systemu sterowania ruchami maszyny. Dodatkowym atutem jest fakt, że korzystanie z gotowych bloków funkcyjnych zwiększa niezawodność systemu i minimalizuje ryzyko pojawienia się błędów programistycznych na etapie produkcji maszyny. W kolejnych dekadach będzie następował dalszy rozwój koncepcji centralnego sterowania ruchami maszynowymi. System w dalszym ciągu będzie rozwijany w kierunku gotowych do użycia "klocków", z których można szybko "poskładać" maszynę lub urządzenie. Firma Lenze, wychodząc naprzeciwko tym oczekiwaniom, wdrożyła gotowe technologiczne bloki funkcjonalne pod skróconą nazwą FAST dla systemów wieloosiowych z centralnym sterowaniem ruchem. Biblioteka FAST zawiera między innymi bloki wału elektrycznego, nawijaka, latającej piły, rejestru, ucinacza, pozycjonowania tabelarycznego i inne. Dzięki zastosowaniu gotowych, wcześniej już przygotowanych i przetestowanych bloków funkcyjnych, producenci maszyn mogą zaoszczędzić 80% czasu potrzebnego na prace inżynierskie. Dodam, że bloki technologiczne wykorzystywane w systemie Central Motion Automatic zostały również zaimplementowane w kolejnej generacji przemienników częstotliwości serii i950. Dzięki takiemu zabiegowi przemienniki częstotliwości zyskały "inteligencję" funkcjonalną, gdzie każdy przemiennik częstotliwości realizuje określoną blokiem technologicznym funkcję napędową, bazując na takiej samej platformie systemowej. |

Jaki typ silnika będzie najlepszy?

Kompletując system serwonapędowy, trzeba wybrać silnik. Najczęściej w tym zastosowaniu korzysta się z kilku typów silników. Klasyfikuje się je generalnie na podstawie trzech kryteriów: prądu, na silniki prądu stałego i przemiennego, rodzaju komutacji, na szczotkowe i bezszczotkowe oraz ze względu na stosunek prędkości obrotowej wirnika do prędkości wirowania pola magnetycznego stojana, na synchroniczne oraz asynchroniczne (indukcyjne).

W silnikach synchronicznych wirnik obraca się z taką samą prędkością, a w indukcyjnych z mniejszą niż szybkość wirowania pola magnetycznego stojana. Różnica między silnikami AC a DC polega na możliwości kontrolowania ich prędkości. W silnikach prądu stałego jest ona, przy stałym obciążeniu albo momencie obrotowym silnika, proporcjonalna do napięcia zasilania, prędkość silników prądu przemiennego zależy zaś od częstotliwości napięcia zasilania oraz liczby biegunów magnetycznych. Zarówno silniki DC, jak i AC sprawdzają się w serwonapędach. Te drugie pracują jednak przy wyższych prądach. Są też generalnie częściej używane w przemysłowych aplikacjach sterowania ruchem.

Silniki prądu stałego dzieli się na komutowane mechanicznie, czyli szczotkowe i komutowane elektronicznie, czyli bezszczotkowe. Pierwsze są tańsze i prostsze w obsłudze, z kolei drugie wyróżnia większa niezawodność, wydajność i cichsza praca. Chociaż większość silników w serwonapędach to silniki bezszczotkowe BLDC (Brushless DC), ze względu na prostotę i niski koszt w tym zastosowaniu korzysta się też ze szczotkowych silników prądu stałego z magnesami trwałymi PMDC (Permanent Magnet DC).

Silniki prądu przemiennego zalicza się generalnie do kategorii bezszczotkowych. Silniki BLAC (Brushless AC) określa się też jako silniki prądu przemiennego z magnesami trwałymi PMAC (Permanent Magnet AC) lub silniki synchroniczne z magnesami trwałymi PMSM (Permanent Magnet Synchronous Motors). Silniki AC częściej klasyfikowane są jednak na synchroniczne i asynchroniczne. Silniki indukcyjne zwykle w aplikacjach sterowania ruchem współpracują z przemiennikami częstotliwości. Serwonapędy o dużej wydajności do zastosowań w przemyśle z kolei przeważnie wykorzystują trójfazowe, synchroniczne, bezszczotkowe silniki AC.

Tomasz Kłąb

Panasonic Industry Europe

Najczęstszymi zastosowaniami serwonapędów są wśród naszych klientów maszyny wymagające wysokiej precyzji oraz wydajności ruchu. Przykładami aplikacji są obrabiarki CNC, tj. wycinarki plazmowe, laserowe oraz maszyny pakujące w szeroko pojętej branży spożywczej. Współpracujemy głównie z producentami maszyn, co daje nam możliwości zaproponowania produktów również z innych kategorii automatyki znajdujących się w naszej ofercie – takich jak sterowniki PLC, panele HMI czy sensoryka. Zwiększająca się popularność serwonapędów wynika z dwóch czynników. Pierwszym są zalety, jakie nam dają serwonapędy, tj. zmniejszenie czasu produkcyjnego, większą szybkość i wysoką precyzję, co wszystko razem wpływa na zwiększanie zysków pracy maszyny. Drugim aspektem jest koszt serwonapędów, który zmalał wraz ze zwiększeniem ich popularności na przestrzeni ostatnich lat.

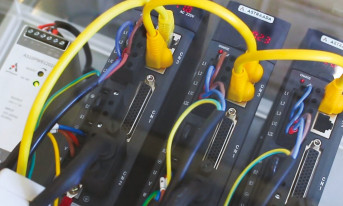

Zdecydowanie najważniejszym dla klientów elementem jest darmowe wsparcie techniczne polegające na kompleksowym doborze optymalnego rozwiązania, przeprowadzaniu szkolenia z oprogramowania i parametryzacji osi oraz pomocy w uruchomieniu pierwszej aplikacji. Klienci coraz częściej starają się wybierać rozwiązania, które są proste w implementacji, dlatego szukają napędów z komunikacją sieciową – np. EtherCAT czy RTEX. Innymi ważnymi aspektami są też: bezpieczeństwo sieciowe – mam tu na myśli Safety over EtherCAT (FSoE), czy też łatwe podłączanie okablowania, gdzie korzysta się ze złączy sprężynowych i wspólnych przewodów silnikowo-enkoderowych. W przypadku maszyn, gdzie wykorzystywana jest duża liczba napędów, ciekawym rozwiązaniem są kompaktowe serie typu booktype – np. Minas Multi z Panasonic, gdzie do jednego serwowzmacniacza możemy podpiąć dwa silniki.

Uważam, że firmy dalekowschodnie, głównie japońskie, już dawno udowodniły silną pozycję w Europie. Wynika to z bardzo dobrej jakości samych produktów i zaawansowania technologicznego. Obecnie oceniłbym udział producentów dalekowschodnich i zachodnioeuropejskich w Polsce na 50/50. Ostatnie dwa lata pod względem produkcyjno-logistycznym były naprawdę trudne i nadal nie wszystko wróciło do normalności. W przypadku wielu grup produktowych ciągle istnieją problemy z łańcuchami dostaw, a klienci muszą uzbroić się w cierpliwość i zrozumienie. Niemniej jednak w przypadku serwonapędów, przynajmniej w Panasonic, sytuacja wróciła do normy i dzisiaj nie mamy problemów z produktami, a ich zdecydowana większość jest dostępna na magazynie. |