Uwaga na przewymiarowanie!

Jeśli chodzi o krzywą momentu obrotowego w funkcji czasu to na przykład w przypadku profilu trapezowego jej punktem startowym jest maksymalna wartość tej wielkości. Jest ona wymagana do pokonania tarcia i wprawienia w ruch obciążenia. Po rozpędzeniu go do prędkości docelowej moment obrotowy musi być utrzymywany na określonym poziomie, koniecznym do pokonania tarcia i podtrzymania wymaganej szybkości. By z kolei zatrzymać obciążenie, wytwarzany jest moment hamujący. Nie musi on już być aż tak duży, jak moment wytwarzany przy rozpędzaniu, ponieważ w zatrzymaniu obciążenia pomaga tarcie.

Dla danego obciążenia i na podstawie profili ruchu wyznaczyć można dwie wielkości kluczowe przy wyborze silnika: maksymalny i średni moment obrotowy. Następnie należy je porównać z wartościami znamionowego oraz szczytowego momentu siły silnika, które można odczytać na charakterystyce momentu obrotowego w funkcji prędkości dostępnej w jego dokumentacji.

Na wykresie tym wyróżnia się dwa obszary pracy: ciągłej i chwilowej. Jeśli wymagana kombinacja momentu obrotowego i prędkości wypada w tym pierwszym, oznacza to, że obie te wielkości będą zapewnione przez cały czas pracy i nie trzeba się bać, że silnik będzie się przegrzewał. Jeśli jednak wypada w drugim obszarze pracy, silnik może dany moment obrotowy przy danej prędkości zapewnić tylko przez pewien czas. Po jego upływie zacznie się przegrzewać. Jeżeli jednak parametry te są wymagane jedynie krótko, na przykład przy rozpędzaniu oraz hamowaniu maszyny, taki silnik również może się w konkretnym zastosowaniu sprawdzić.

Generalnie bowiem, jeśli średni moment obrotowy wymagany w danym zastosowaniu wypada w obszarze pracy ciągłej, silnik został dobrany poprawnie. Jeżeli z kolei maksymalny potrzebny moment obrotowy wypadnie w tym zakresie pracy, silnik z dużym prawdopodobieństwem przewymiarowano. Lepiej, jeśli maksymalny moment obrotowy jest osiągany chwilowo.

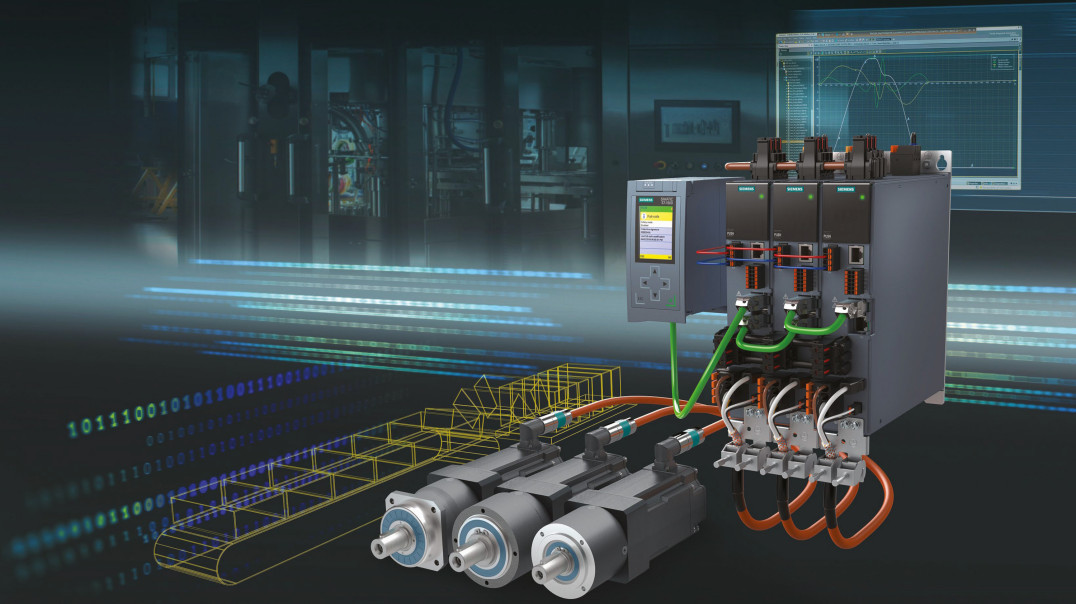

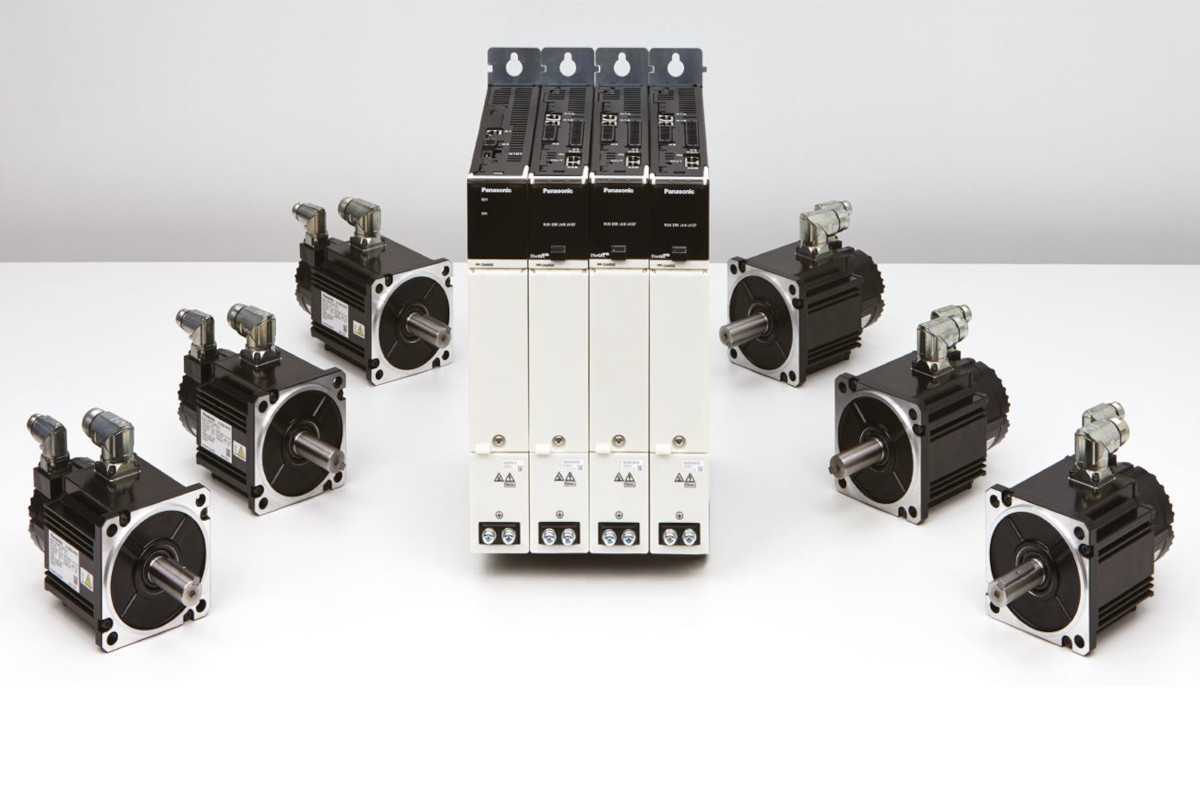

Motion control i serwonapędy a Przemysł 4.0Wyróżnikiem czwartej rewolucji przemysłowej mają być inteligentne fabryki ze smart maszynami, które będą udostępniać swoje dane produkcyjne i diagnostyczne na wszystkich etapach produkcji dzięki podłączeniu do sieci Przemysłowego Internetu Rzeczy. Ma to wiele zalet, otwierając drogę nowym, potencjalnie przełomowym, sposobom wykorzystania współdzielonych danych o statusie wyposażenia zakładów produkcyjnych. Przykład to dziedzina konserwacji i wsparcia technicznego. Dzięki możliwości zdalnego monitorowania aktualnych parametrów pracy maszyn będzie można wdrożyć predykcyjne podejście w utrzymaniu ruchu. Do jego zalet zalicza się: wydłużenie ich żywotności i skrócenie czasu przestojów, a w rezultacie zwiększenie wydajności produkcji. Komplet informacji diagnostycznych będzie także ułatwiał rozwiązywanie problemów ze sprzętem w ramach zdalnego wsparcia technicznego producenta. Efektywniejsze będzie zarządzanie jakością, dzięki możliwości śledzenia parametrów wyrobów podczas wszystkich etapów jego produkcji oraz montażu – w razie wykrycia defektów szybciej będzie można znaleźć maszynę za nie odpowiedzialną. To zapobiegnie produkcji kolejnych wybrakowanych produktów oraz pomoże znaleźć pozostałe z defektami. Dane udostępniane w sieciach IIoT umożliwią poza tym tworzenie wirtualnych reprezentacji maszyn i całych zakładów, co pozwoli testować je pod kątem nowej funkcjonalności i poprawy wydajności. Serwonapędy w fabrykach przyszłości mają do odegrania w związku z tym ogromną rolę. Wynika to stąd, że w maszynach są zazwyczaj centralnym punktem mającym bezpośredni dostęp w czasie rzeczywistym do wielu krytycznych informacji o stanie urządzeń do nich podłączonych (obciążeń, czujników). Serwonapędy, dzięki funkcjom diagnostycznym, gromadzą również własne przydatne dane operacyjne. Dzięki temu, że są już przeważnie podłączone do magistrali sieciowej, wszystkie te informacje są łatwo osiągalne dla głównego sterownika maszyny, a za jego pośrednictwem mogą być udostępniane w sieciach IIoT. W odpowiedzi na te perspektywy ich technologia jest wciąż rozwijana. Najnowsze trendy to: kompaktowość i miniaturyzacja, dzięki czemu upowszechniają się systemy decentralizowane z wbudowaną w napęd inteligencją, elastyczność oraz skalowalność, dzięki którym nowoczesne serwonapędy zaspokajają potrzeby zróżnicowanej przestrzeni aplikacji od sterowania prostymi ruchami po aplikacje wieloosiowe, integracja komunikacji sieciowej, poprawa bezpieczeństwa transmisji, zwiększanie możliwości w zakresie gromadzenia i zarządzania danymi, co wymaga integracji rozwiązań z zakresu technologii informatycznych. Serwonapędy muszą być też bardziej przyjazne dla użytkownika w zakresie instalacji, konfiguracji i programowania (plug and play). Postępom w zakresie technologii sterowania ruchem sprzyjają z kolei: malejący koszt enkoderów absolutnych, popularyzowanie się silników z napędem bezpośrednim, wzrost mocy obliczeniowej sterowników. |