Wentylacja i klimatyzacja w przemyśle

Wentylacja to system urządzeń i instalacji, którego funkcją jest usuwanie z pomieszczeń powietrza zanieczyszczonego i dostarczanie w jego miejsce tego świeżego. W zakładach przemysłowych ma to na celu nie tylko poprawę komfortu osób w nich przebywających, ale również zapewnienie im bezpieczeństwa przez odprowadzenie z ich otoczenia dymów, pyłów oraz oparów, które są dla nich szkodliwe bezpośrednio albo zwiększają ryzyko pożaru lub eksplozji. W połączeniu z systemem klimatyzacji wentylacja utrzymuje również temperaturę i wilgotność pomieszczeń na odpowiednim poziomie.

System wentylacji składa się z dwóch części: układu doprowadzania świeżego powietrza i układu wywiewu. Pierwszym jest system ogrzewania, wentylacji i klimatyzacji (Heating, Ventilation, Air-Conditioning, HVAC), w którego skład typowo wchodzą wlot powietrza, sprzęt do jego filtrowania (patrz ramka), urządzenia grzewcze/chłodzące (agregaty chłodnicze, patrz ramka), wentylatory, kanały, kratki wentylacyjne. Wywiew zbudowany jest z w części analogicznych elementów (kratek, kanałów, wentylatorów, filtrów), którymi powietrze zanieczyszczone jest wyprowadzane na zewnątrz. Choć wszystkie systemy wentylacji wykorzystują podobne komponenty i działają na takich samych ogólnych zasadach, w szczegółach projektuje się je indywidualnie, aby dostosować ich wydajność do specyfiki wentylowanych pomieszczeń, tempa zanieczyszczania powietrza oraz rodzaju i ilości uwalnianych zanieczyszczeń.

Wentylacja rozcieńczająca a wyciągowa

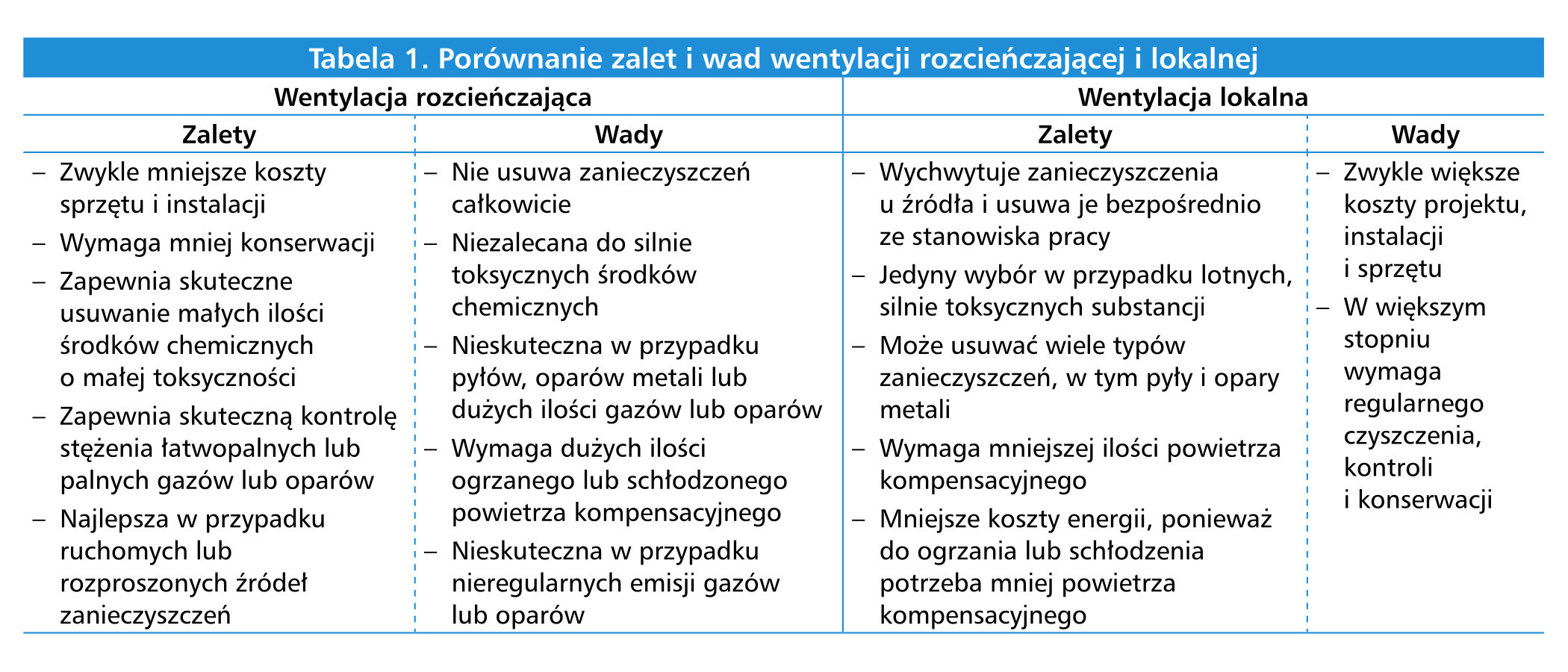

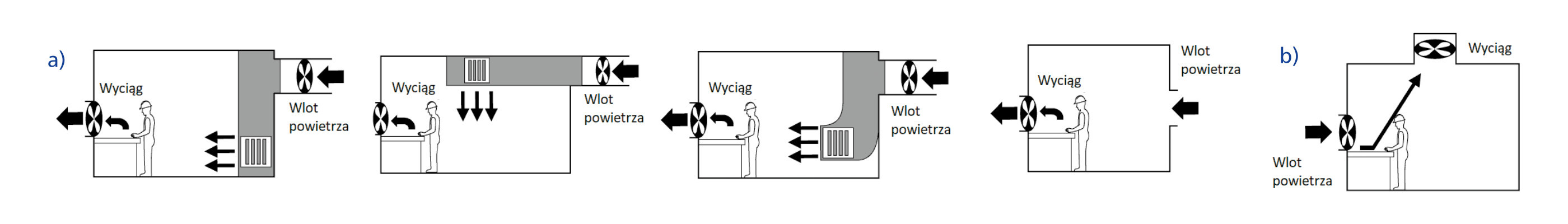

Wyróżnić w związku z tym można dwa rodzaje systemów wentylacji w obiektach przemysłowych: rozcieńczającą (ogólną) oraz wyciągową (lokalną). Pierwsza zmniejsza stężenie zanieczyszczeń lub kontroluje ilość ciepła przez mieszanie (rozrzedzanie) powietrza zanieczyszczonego ze świeżym – w tym celu dostarcza oraz usuwa jego duże ilości do i z całego obszaru albo budynku, zazwyczaj przy użyciu dużych wentylatorów wyciągowych montowanych w ścianach i na dachu. Jednocześnie jednak wentylacja ogólna powoduje rozprowadzenie zanieczyszczeń po całym miejscu pracy, przez co mogą one mieć wpływ na pracowników znajdujących się daleko od ich źródła. Nie zawsze jest to zatem najlepsze rozwiązanie – w razie jej wyboru jako metody ochrony personelu ważna jest świadomość jej ograniczeń. Najważniejsze z nich to: nieusuwanie wszystkich zanieczyszczeń, brak skuteczności w eliminacji szczególnie tych uciążliwych, jak pyły, opary metali, duże ilości gazów i oparów i nieradzenie sobie z usuwaniem zanieczyszczeń pojawiających się nagle w bardzo dużych ilościach. Utrudnieniem jest również niemożność zastosowania w przypadku procesów, w których używane są silnie szkodliwe chemikalia – generalnie zastosowanie wentylacji ogólnej w kontroli zanieczyszczeń chemicznych należy ograniczyć do sytuacji, w których: ich ilość, toksyczność i intensywność emisji są małe, a pracownicy nie przebywają w bezpośrednim sąsiedztwie ich źródła.

Wentylacja rozcieńczająca wymaga poza tym ogrzania / schłodzenia dużych ilości pobieranego z zewnątrz powietrza kompensacyjnego. Zasadniczo ten typ wentylacji jest najskuteczniejszy, jeżeli wyciąg jest umieszczony blisko i przed narażonymi na wdychanie zanieczyszczeń pracownikami, a wlot świeżego powietrza znajduje się za nimi (rys. 1).

Lokalny wyciąg natomiast wychwytuje zanieczyszczenia bezpośrednio u ich źródła albo w jego sąsiedztwie. Dzięki temu ta metoda jest skuteczniejsza niż wentylacja rozcieńczająca w przypadku usuwania najszkodliwszych i wytwarzanych punktowo i w dużych ilościach pyłów oraz oparów. Wentylacja miejscowa jest zazwyczaj preferowana również, jeżeli problemem jest wzrost kosztów ogrzewania, które wynikają z konieczności wymiany powietrza w chłodne dni, zaś źródeł emisji zanieczyszczeń jest niewiele i znajdują się one w pobliżu stref oddychania pracowników. Główne komponenty lokalnych wyciągów to: kaptur (okap), który wychwytuje zanieczyszczenia u źródła, kanały do ich transportu, filtry, wentylatory, kominy wyprowadzające zanieczyszczone powietrze na zewnątrz. Przykład stanowiska, które bezwzględnie wymaga wentylacji miejscowej, to spawalnia (patrz: ramka). W tabeli 1 przedstawiamy również porównanie zalet oraz wad wentylacji lokalnej i rozcieńczającej.

Chłodzenie silników

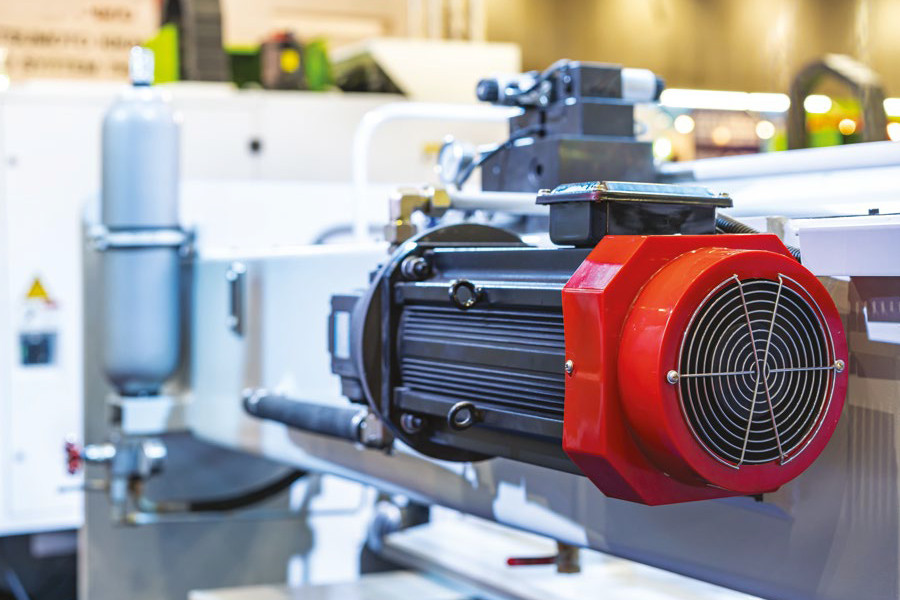

Silniki elektryczne podczas pracy nagrzewają się. Jeżeli nie są skutecznie chłodzone, przez to skraca się ich żywotność. Najbardziej narażone na przegrzanie się są łożyska oraz izolacja – przyjmuje się, że ich żywotność spada dwukrotnie w razie wzrostu temperatury o każde 10ºC w przypadku izolacji i 15ºC w przypadku smaru łożysk. Oprócz tego skuteczne chłodzenie pozwala na użycie mniejszego silnika, co zmniejsza wagę i koszty napędu. Dostępnych jest wiele opcji chłodzenia silników elektrycznych – wybór konkretnego zależy przede wszystkim od zastosowania silnika, miejsca jego montażu i warunków pracy. Zestandaryzowano je w normie PN-EN 60034-6 Maszyny elektryczne wirujące – Sposoby chłodzenia. Każdej metodzie przypisany jest kod IC, którego poszczególne litery i cyfry oznaczają typ czynnika chłodzącego oraz sposób jego cyrkulacji. Dla najczęściej spotykanych metod chłodzenia stosuje się też skróty pochodzące od odpowiadających poszczególnym kodom nazw według NEMA. Przedstawiamy je w poniższej ramce, a następnie krótko charakteryzujemy:

IC411 / TEFCSilnik jest całkowicie zamknięty w gładkiej albo żebrowanej obudowie i chłodzony zewnętrznym wentylatorem zamontowanym na wale. Dzięki temu... sam się ochładza podczas pracy, a skuteczność chłodzenia jest bezpośrednio skorelowana z jego prędkością. Jest to najpopularniejsza metoda, powszechnie stosowana m.in. w pompach i wentylatorach. IC410 / TENVSilnik jest całkiem zamknięty w gładkiej lub żebrowanej obudowie, bez zewnętrznego wentylatora. Ta metoda chłodzenia jest odpowiednia dla wciągarek, dźwigów i innych zastosowań, które działają tylko przy stałym obciążeniu przez krótki okres. IC416 / TEFVSilnik jest całkiem zamknięty w gładkiej lub żebrowanej obudowie i chłodzony przez zamontowany na zewnątrz wentylator osiowy z napędem, dostarczany razem z silnikiem. Zapewnia to stałe chłodzenie, nawet jeżeli prędkość silnika jest regulowana i pozwala na zastosowanie mniejszego silnika. Metoda jest zalecana w przypadku napędów z przemiennikami częstotliwości, które pracują ze zmienną prędkością lub przy małej prędkości i stałym momencie obrotowym. Może być również stosowana jako alternatywa dla chłodzenia IC411/TEFC w celu zmniejszenia poziomu hałasu przy dużych prędkościach. IC418 / TEAOSilnik jest całkiem zamknięty w gładkiej lub żebrowanej obudowie, bez zewnętrznego wentylatora. W zamian silnik jest umieszczony w strumieniu powietrza generowanym przez zasilaną przez niego maszynę. Metoda jest popularna w przypadku wentylatorów, szczególnie osiowych oraz innych zastosowań HVAC, w tym wież chłodniczych. Metody niestandardoweNiektóre aplikacje wymagają rozwiązań nietypowych. Przykłady to: chłodzenie wewnętrznym wentylatorem (wyłącznie w kontrolowanych warunkach środowiskowych) i chłodzenie wodą (płaszczowe lub przez wymiennik ciepła powietrze/woda). |

Przegląd komponentów wentylacji - kanały

Skuteczność wentylacji zależy od tego, czy komponenty jej systemu zostały odpowiednio dobrane, zaprojektowane oraz czy działają niezawodnie. Na przykład w przypadku kanałów do prowadzenia powietrza z i do budynku ważne jest, by przepływało ono nimi przy jak najmniejszym oporze.

Ilość powietrza przepływającego przez przewód zależy od pola jego przekroju i prędkości medium. Powietrze poruszające się zbyt wolno powoduje osadzanie się i gromadzenie zanieczyszczeń, co może prowadzić do zatkania kanału. Za szybki przepływ z kolei może zwiększać zużycie energii, stać się źródłem uciążliwego hałasu oraz powodować ścieranie materiału przewodów od wewnątrz, szczególnie w kolankach, z powodu dużego tarcia cząstek pyłów unoszonych wraz z powietrzem. Optymalna wielkość przepływu medium zależy też od dopuszczalnego stężenia zanieczyszczeń w konkretnym pomieszczeniu roboczym – prawidłowo zaprojektowana sieć kanałów pozwala uzyskać wymaganą skuteczność wentylacji przy minimalnym zużyciu energii. W tym celu przestrzega się kilku zasad. Przede wszystkim sposób rozprowadzenia przewodów maksymalnie się upraszcza, aby zminimalizować turbulencje i opór przepływu oraz preferuje się kanały okrągłe, które zapewniają mniejszy opór niż kwadratowe, podobnie jak te sztywne i gładkie w porównaniu z elastycznymi, falistymi, krótsze w porównaniu z dłuższymi i proste w zestawieniu z zakrętami. Jeżeli kolanka są niezbędne, zaleca się te zaokrąglone. Rozgałęzienia kanałów z kolei powinny się rozchodzić pod kątem 30°–45° albo mniejszym, lecz nie prostym i należy je wyprowadzać w miejscu, w którym kanał stopniowo się rozszerza. Generalnie także rury o większej średnicy zapewniają mniejszy opór przepływu niż te węższe.

Nieprawidłowości w kanałach są główną przyczyną spadku wydajności wentylacji – zdarza się, że nawet te właściwie zaprojektowane i zainstalowane po jakimś czasie stają się źródłem problemów. Dlatego konieczna jest regularna kontrola przepływu powietrza i ciśnień statycznych w przewodach wentylacyjnych. Należy także reagować na spadek efektywności wychwytywania zanieczyszczeń, widoczny kurz na urządzeniach podłączonych do systemu wentylacyjnego i uszkodzenia kanałów (dziury, wgniecenia). Nie należy również samowolnie modyfikować sieci kanałów ani przyłączać na przykład kolejnych okapów.