|

- Zarządzanie energią w ostatnich latach stało się dla Rockwell Automation ważnym kierunkiem rozwoju oferty i właściwie zagadnienie to wykracza poza same produkty. Co oferujecie?

Rockwell Automation chce, aby zarządzanie energią było jedną ze standardowych funkcji urządzeń należących do zintegrowanej architektury

Opracowaliśmy program doradztwa, a właściwie rodzaj mapy drogowej dla klientów chcących zmienić politykę w zakresie zarządzania energią. Obejmuje on też audyt oraz usługi konsultingowe. Program składa się z kilku etapów, przy czym początkowym jest dyskusja z klientem, który chce wprowadzić oszczędności w zakresie zużycia energii w swoich procesach.

Przede wszystkim musi on określić, jak i kiedy zużywa energię, gdzie jest ona mierzona i jaka jest jego dotychczasowa polityka w tym zakresie. Drugim etapem jest przypisanie zużycia energii do konkretnych maszyn i procesów. Wiele osób patrzy na to zagadnienie jak na czarną skrzynkę, gdzie pojawia się jedynie coś na wejściu i na wyjściu, i czyni wiele założeń dotyczących tego, co znajduje się w środku.

Natomiast trzeba zapewnić możliwość pomiarów i określenia informacji na temat rzeczywistego stanu instalacji i poboru przez nią energii. Chcielibyśmy właściwie uzyskać również np. możliwość oceny zużycia energii w stosunku do różnych współczynników związanych z produkcją, różnych maszyn, ich operatorów, a docelowo móc stwierdzić, jakiego zużycia energii wymaga wytwarzanie konkretnych produktów.

Docelowym etapem jest optymalizacja zużycia energii, przy czym tutaj istnieje wiele sposobów. Bierze się pod uwagę wydajność systemu i jego poszczególnych urządzeń - np. pomp, kompresorów, różnych silników, itd. Patrzymy na efektywność pracy maszyn, ich planowane użycie oraz różne aspekty ekonomiczne, w tym zużycie i amortyzację urządzeń.

Ponieważ istotna jest też emisja dwutlenku węgla, również na tym etapie trzeba ją uwzględnić. Oceniamy cykl produkcyjny, co zestawiamy w odpowiednim formularzu i na tej podstawie tworzymy dla klienta analizę. Jej wynikiem są propozycje zmian w samych maszynach, sposobach ich użytkowania i polityce w zakresie produkcji - tak aby zapewnić optymalny rezultat dla danego środowiska produkcyjnego.

- Jak ważne jest zarządzanie zużyciem energii w przypadku producentów maszyn?

Oceniam, że oszczędność energii i zarządzanie jej zużyciem będą dla firm z naszej branży coraz ważniejsze. Dzięki wdrażaniu systemów na nią pozwalających, producenci maszyn oraz integratorzy systemów mogą jednocześnie tworzyć swoją przewagę rynkową. W technice napędowej, w układach z silnikami, robotami i w przypadku różnych urządzeń na całkowity koszt posiadania w znaczącym stopniu składa się zużycie energii elektrycznej podczas eksploatacji.

Sądzę, że klienci - np. firmy produkcyjne - będą coraz częściej brali ten czynnik pod uwagę i, decydując się na wybór maszyn, wartościowali je pod względem energetycznym, tak jak my robimy to dzisiaj, wybierając przykładowo w sklepie lodówkę. Trend zwiększania wydajności energetycznej, o ile dotyczył dawniej głównie Europy, o tyle obecnie przenosi się też na inne kraje.

Energia elektryczna kosztuje coraz więcej i opłaca się optymalizować jej zużycie. Niedawno jeden z naszych klientów rozważał użycie pewnego produktu, który wybierał spośród trzech podobnych do siebie oferowanych przez różnych dostawców. Przeprowadził on analizę dotyczącą zużycia energii i podczas negocjacji z producentami negocjował większe rabaty w przypadku produktów, których późniejsze koszty działania byłyby wyższe.

Sytuacja taka jest w branży czymś nowym, gdyż w przemyśle produkcyjnym zazwyczaj patrzy się na to, aby urządzenie było niezawodne, mogło pracować w ciężkich warunkach, itp., natomiast stopień zużycia energii ma mniejsze znaczenie.

- Jak ma się kwestia zarządzania zużyciem energii do zintegrowanych systemów automatyki?

Pentair - producent szaf i obudów marki Schroff oraz Hoffman - jest jednym z partnerów Rockwell Automation

Firmy użytkujące maszyny produkcyjne wykorzystują je zazwyczaj, starając się uzyskać jak największą wydajność i interesują ich takie współczynniki jak przykładowo OEE. Tymczasem warto na produkcję spojrzeć całościowo i znaleźć optimum między wydajnością, zużyciem energii, jakością i innymi czynnikami. Czasami zmniejszenie szybkości produkcyji, ale wciąż spełnianie celów produkcyjnych, pozwolić może na zwiększenie efektywności energetycznej.

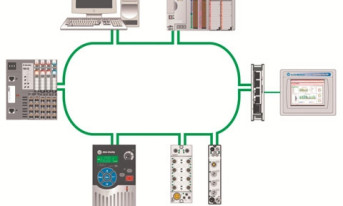

Zarządzanie energią jest czymś, czego w Rockwellu nie traktujemy rozdzielnie od samego sterowania - chcemy tę funkcjonalność zawrzeć w urządzeniach z naszego portfolio. Mogą być to sterowniki czy przykładowo napędy - inteligentne komponenty, które umożliwiają komunikację i zdalną kontrolę ich funkcji. Z efektywności energetycznej chcemy uczynić jeden z głównych elementów naszego biznesu.

Warto wskazać tutaj na jedną z ważniejszych inicjatyw rynkowych w tym zakresie, którą jest rozwój protokołu CIP Energy (Common Industrial Protocol Energy). Pozwala on na kontrolowanie wyłączania i włączania urządzeń w uporządkowany sposób, co dotyczy planowanych przestojów - np. remontowych, ale też wydarzeń nieplanowanych, np. gdy następuje zacięcie się materiału w maszynie i odpowiednio trzeba wyłączyć kolejne jednostki znajdujące się w linii.

Rozwojem CIP Energy zajmuje się organizacja ODVA, a sam protokół jest otwarty i chcemy zapewnić jego wsparcie w naszych produktach. Warto dodać, że dołącza on do innych standardów, które wspierają produkty należące do oferowanej przez nas zintegrowanej architektury - m.in. CIP Energy, CIP Safety oraz CIP Motion.

Stanowią one istotne jego uzupełnienie, gdyż często np. nie można wyłączyć maszyny, zanim nie dokończy ona wykonywania określonego ruchu lub gdy wymagane jest zasilanie systemów odpowiedzialnych za bezpieczeństwo. Warto zwrócić też uwagę na ISO 50001 - nowy standard w zarządzaniu energią.

- Z jakich narzędzi dostarczanych przez Rockwella korzystać mogą firmy?

Przykładem urządzeń przeznaczonych bezpośrednio do systemów pomiarowych i zarządzania zużyciem energii są panelowe monitory energii oraz wprowadzone w tym roku bezprzewodowe urządzenia pomiarowe do sieci energetycznych. W zakresie oprogramowania wskazałbym zaś na FactoryTalk Energy.

Jest to rodzaj środowiska łączącego różne rozwiązania software’owe dla systemów związanych z pomiarami, analizą danych i zarządzaniem zużyciem energii. Oprócz tego oferujemy także Energy Management Accelerator Toolkit - zbiór przewodników i różnego rodzaju własności intelektualnej, które pomagają klientom wdrażać rozwiązania w zakresie kontroli i ograniczania zużycia energii w ich systemach automatyki.

|

- W branży przemysłowej od kilku lat trwa dyskusja poświęcona oprogramowaniu, które wypełniałoby lukę pomiędzy tradycyjnymi systemami kontroli urządzeń produkcyjnych a warstwą biznesową i systemami ERP. Jak wygląda to zagadnienie z Waszej perspektywy?

Tim Mccain prezentuje oprogramowanie FactoryTalk VantagePoint EMI

Widzimy, że klienci mają coraz większą potrzebę dostępu do narzędzi pozwalających na kontrolę produkcji oraz zaawansowaną analizę danych w czasie rzeczywistym. Z jednej strony wykorzystują oni oprogramowanie wizualizacyjne oraz SCADA, z drugiej zaś korzystają z tradycyjnych systemów biznesowych, takich jak ERP, rozwiązań do zarządzania zasobami, magazynem, itd.

Istnieje tutaj jednak duży rozdźwięk pomiędzy tymi ostatnimi a narzędziami związanymi z typową automatyką. Wiele firm, aby kontrolować zlecenia produkcyjne, nieraz tworzy własne aplikacje wypełniające tę lukę. Okazują się one być jednak długookresowo trudne do utrzymywania, rozszerzania, a więc też kosztowne. Jednocześnie istnieje duża różnorodność informacji wymaganych przez różne osoby związane z działalnością fabryk.

Niektórzy pracownicy zakładów - np. ci odpowiedzialni za zarządzanie produkcją - wymagają informacji w czasie rzeczywistym, które są odpowiednio przetworzone - dotyczą przykładowo cyklu produkcyjnego, partii towaru, wydajności, itd. Z kolei osoby odpowiedzialne za zwiększanie wydajności i jakości produkcji są zainteresowane m.in. danymi historycznymi dotyczącymi parametrów pracy maszyn.

Podobnie jest ze służbami utrzymania ruchu, które w przypadku wystąpienia awarii chcą mieć dostęp do pakietu danych pozwalających na określenie powodów wystąpienia przestoju. Widzimy w tym dużą przestrzeń do rozwoju naszego biznesu.

- Co proponujecie tego typu klientom?

W ramach pakietu FactoryTalk zapewniamy obszerną grupę programów pozwalających na zarządzanie produkcją, jej analizę, wizualizację danych, zapewnianie jakości i bezpieczeństwa. Narzędzia te są tak zaprojektowane, aby mogły być stosowane przez klientów mających różne potrzeby w zakresie wykorzystywanego oprogramowania.

Są to jednocześnie rozwiązania zapełniające lukę między typowymi systemami HMI a warstwą związaną z oprogramowaniem MES oraz ERP. Przykładem produktu, który odróżnia nas od konkurencji rynkowej, jest nasze oprogramowanie historian. Dostarczamy właściwie trzy jego rodzaje, przy czym podstawowym jest to wbudowanie w urządzeń Logix, czyli FactoryTalk Historian Machine Edition.

Pozwala ono na zbieranie danych i ich przesyłanie z wykorzystaniem sieci Ethernet bez konieczności stosowania dodatkowych urządzeń. Drugim rodzajem oprogramowania jest typowy historian przechowujący dane związane z maszynami w zakładzie produkcyjnym, natomiast najbardziej zaawansowana wersja - Enterprise Edition - agreguje dane z całego zakładu w celu kontroli produkcji, spełniania przez firmę wymogów prawnych i oczywiście śledzenie genealogii produktów.

Jest to rozwiązanie skalowane i pozwala nam dopasowywać funkcjonalność do potrzeb użytkowników. Dodam, że szczególnym zainteresowaniem cieszą się wspomniane rozwiązania embedded, gdyż część użytkowników nie chce stosować dużych serwerów, ale nadal mieć zapewnione narzędzia do diagnostyki i wglądu w wydarzenia historyczne. Dotyczy to w szczególności aplikacji automatyki w trudnych warunkach środowiskowych oraz zastosowań przez producentów maszyn.

- Jakie nowe oprogramowanie zaprezentowaliście podczas Automation Fair 2011?

Wizualizacja pracy przykładowego systemu produkcyjnego i analiza danych w systemie EMI

Jedną z nowości jest FactoryTalk Metrics. Oprogramowanie to zbiera i przechowuje dane oraz pozwala na wizualizację informacji o wydajności oraz pracy maszyn i urządzeń. Zapewnia ono kilkadziesiąt predefiniowanych sposobów raportowania, które dają osobom nadzorującym produkcję wgląd w dostępność i wydajność systemów produkcyjnych.

Można przy tym przeglądać dane, np. porównując wydajność produkcji w porównaniu na produkt, dany czas, a nawet na operatora lub określone urządzenia. Wszystko to oglądać można w czasie rzeczywistym i porównywać z danymi archiwalnymi, stosując różne kryteria.

Innym z ciekawych rozwiązań jest FactoryTalk VantagePoint EMI, które stanowi oprogramowanie typu Enterprise Manufacturing Intelligence. VantagePoint EMI łączy się z istniejącymi źródłami danych, przetwarza informacje na standardowy model, pozwalająć użytkownikom na tworzenie wizualizacji i raportów, które dostępne są w czasie rzeczywistym z wykorzystaniem przeglądarki internetowej.

Jego docelowymi użytkownikami są klienci przemysłowi, którzy chcą mieć wgląd w dane produkcyjne z różnych maszyn i móc je analizować. Produkty takie jak opisywane zapełniają, jak sądzę, lukę pomiędzy typowym oprogramowaniem biznesowym a systemami stosowanymi w automatyce.

Pozwalają na analizę wydajności maszyn, zapewnianie zgodności firm z wymogami prawnymi, kontrolę produkcji i, ostatecznie, jej optymalizację. Uważam również, że rozwój tego typu narzędzi będzie w kolejnych latach jednym z głównych trendów w branży oprogramowania przemysłowego.

- Dziękujemy za rozmowę.

Zarządzanie zużyciem energii - funkcjonalność wbudowana w systemy automatyki

Zarządzanie zużyciem energii - funkcjonalność wbudowana w systemy automatyki Zapełnianie luki pomiędzy oprogramowaniem wizualizacyjnym i biznesowym

Zapełnianie luki pomiędzy oprogramowaniem wizualizacyjnym i biznesowym