- Comau Robotics to firma kojarzona dawniej przede wszystkim z motoryzacją i zastosowaniami robotów w sektorze automotive. W ostatnich latach przechodziliście duże zmiany, zwiększając swoją obecność na rynku tzw. general industry. Czy z tym obszarem wiążecie również swoją przyszłość?

Naszą strategią jest dostarczanie jak największej liczby robotów przemysłowych poza grupę FCA (Fiat - Chrysler Automobiles), co oznacza przede wszystkim rozwój w sektorze general industry. Jeszcze pięć lat temu sprzedawaliśmy w Polsce, poza wewnętrznym rynkiem motoryzacyjnym, jedynie pojedyncze sztuki robotów.

Chociaż w statystykach liczba zainstalowanych maszyn Comau była największa ze wszystkich marek, to istniał ogromny dysonans pomiędzy sektorem automotive, pozostałymi branżami. Po kilku latach zmian, a także niemałych wysiłków ze strony zespołu pracowników, w zeszłym roku udało się nam przekroczyć poziom stu sprzedawanych robotów rocznie.

Sądzę, że mamy na koncie sukcesy szczególnie w obszarach związanych z robotyzacją procesów paletyzacji, pakowania oraz przenoszenia. Bardzo dobrze układa się nam tu współpraca z integratorami systemów, takimi jak przykładowo poznański PROMAG. W oparciu na naszych robotach stworzył on Magazyn Przyszłości - dużą linię demonstracyjną w zakresie zrobotyzowanej intralogistyki, wspólnie też wykonaliśmy projekt w OSM Kalisz. Ten ostatni obejmuje system przenośników o znacznej długości i stopniu komplikacji oraz linię z robotami paletyzującymi Comau.

W przyszłości chcemy rozwijać się przede wszystkim w branży FMCG i spożywczej, planujemy też kontynuować ekspansję w sektorze obróbki metali i spawania, a także obsługę zamówień związanych z systemami załadunku i wyładunku maszyn obróbczych. Oprócz tego jesteśmy też skupieni na zwiększaniu obecności geograficznej i stopnia penetracji rynku. Obejmuje to w szczególności rozwój siatki dystrybutorów oraz współpracujących z nami integratorów systemów.

- Jak wygląda dzisiaj, w 2016 roku, Comau w Polsce pod względem organizacyjnym?

Comau to globalnie trzy działy - Robotyka, Body Assembly, który jest wewnętrznym integratorem zajmującym się budową linii montażowych dla motoryzacji, oraz Powertrain Systems tworzący systemy do produkcji układów napędowych. W przypadku Polski funkcjonuje przede wszystkim pierwszy z działów, który zajmuje się zarówno dostarczaniem robotów, wsparciem integratorów podczas tworzenia aplikacji, jak też obsługą serwisową. Działa także funkcjonujące w ramach robotyki Centrum Robotyzacji Pras (Press Excellence Center).

W ostatnim czasie w firmie powołano do życia region North-East Europe, za który jestem osobiście odpowiedzialny. Jego działalność to sprzedaż robotów i rozwiązań zrobotyzowanych bezpośrednio do klientów oraz integratorów w Polsce, Czechach, Słowacji, Słowenii, Rumunii oraz na Węgrzech i Bałkanach. Regionalizacja, a wraz z nią połączenie zadań sprzedażowych i związanych ze wsparciem serwisowym klientów, znacznie ułatwiła nam działania. Jeżeli zaś chodzi o samą Polskę, to sumarycznie zatrudniamy tu dzisiaj ponad 180 osób, przy czym obejmuje to również zespół odpowiedzialny za wspomniane Centrum.

- Jakie są zadania tego ostatniego oraz geneza jego powstania?

Dawniej w globalnej strukturze grupy brakowało działu, który byłby wyspecjalizowany w zakresie robotyzacji ciągów pras. Comau w Polsce zajmował się natomiast praktycznie zawsze niewielkimi wdrożeniami - takimi były te związane z celami zgrzewalniczymi zawierającymi po kilka robotów. Robiliśmy też aplikacje w zakresie robotyzacji pras - przykładowo w zakładach Delfo Polska zainstalowaliśmy 12 takich linii, każda po 7-9 robotów. Stąd też zostaliśmy wyróżnieni w Grupie Comau stworzeniem u nas Centrum Robotyzacji Pras.

Jednostka ta pełni funkcję wewnętrznego integratora w Grupie Comau. W przeciwieństwie do lokalnej obsługi zapewnianej przez dział robotyki, działa ona globalnie, ofertując do bardzo różnych klientów. Zasadniczo wszędzie, gdzie istnieje potrzeba robotyzacji linii kilku-, kilkunastu pras formujących jakąś część karoserii, takim wdrożeniem zajmujemy się kompleksowo.

Tworzymy projekt mechaniczny i elektryczny, instalujemy urządzenia dodatkowe, takie jak destackery, stoły pozycjonujące, roboty przemysłowe, chwytaki, zajmujemy się ich programowaniem oraz uruchomieniem systemu. Wykonywaliśmy niedawno m.in. linie technologiczne w Brazylii, we Włoszech oraz w Stanach Zjednoczonych - warto podkreślić, że są to instalacje wykonane u klientów takich jak Chrysler oraz jego poddostawcy.

- Czy odzwierciedleniem rozwoju działalności w zakresie robotyki oraz w branży general industry są nowe produkty, które promowaliście w tym i zeszłym roku na targach?

Tak - nasze roboty stają się coraz mniejsze, ale też coraz szybsze. O ile wcześniej oferowaliśmy (i nadal oferujemy) duże roboty zgrzewalnicze, o tyle obecnie rozwijamy przede wszystkim ofertę maszyn na potrzeby handlingu, aplikacji pick & place, zastosowań w celach montażowych czy do ładunku i rozładunku obrabiarek CNC. O takie roboty klienci pytali nas już dawniej - dzisiaj możemy wreszcie na to zapotrzebowanie odpowiedzieć.

Pierwszym przedstawicielem rodziny mniejszych, sześcioosiowych robotów był Racer 7, który ma zasięg 1,4 metra i udźwig 7 kg. Następnie pojawił się jego brat - Racer 999 o zasięgu jednego metra, a w tym roku bardzo szybki Racer 3. Ten ostatni ma nośność wynoszącą 3 kg i zasięg 0,6 metra. Pracujemy też nad robotem SCARA i robotach współpracujących. Warto tu dodać, że wszystkie roboty mają nowy design - chcemy, aby były one nie tylko szybkie i dokładne, ale też nie przypominały kawałka szarej przemysłowej maszyny, zaś dobrze wyglądający, zaawansowany technologicznie produkt.

Jeżeli chodzi o bezpieczeństwo - przykładamy to niego szczególną wagę już dzisiaj. Większość naszych robotów może być zamówionych w wersji "safe", co oznacza, że robot jest wyposażony w podwójne układy bezpieczeństwa. Jego pozycja w każdej osi oraz punktach zamkniętej strefy jest monitorowana nie tylko przez oprogramowanie wbudowane, ale też dodatkowy układ bezpieczeństwa. Daje to gwarancje, że robot będzie zawsze poruszał się w zdefiniowanej przez użytkownika strefie.

- Jak do rozwoju nowych produktów ma się slogan "keep it simple"?

Chociaż dostarczamy urządzenia technicznie zaawansowane, uważamy, że dla integratorów i użytkowników końcowych powinny one być proste w obsłudze. Taki też cel postawiliśmy sobie, projektując nową grupę produktów.

Wprowadziliśmy do oferty nowe, intuicyjne panele dotykowe służące do programowania robotów, tak łatwe w obsłudze jak tablet. Pracujemy nad rozwojem nowego oprogramowania, a także zupełnie innowacyjnych robotów.

Chcemy, aby w przyszłości ich użytkownicy - i to nie tylko inżynierowie - mogli z nich korzystać analogicznie jak dzisiaj ze smartfonów: po prostu uruchamiać od razu po wyjęciu z pudełka, bez konieczności szkolenia i lektury instrukcji. Stąd też prowadzimy zaawansowane prace nad możliwością kontroli robota z poziomu urządzeń przenośnych. Zmiany widać też na stronie internetowej, która przeszła redesign pod kątem "keep it simple". Zmieniliśmy również kolor robotów z czerwonego na srebrny, aby dać rynkowi jasny sygnał, że wkroczyliśmy w nową erę działalności.

- W Polsce współpracujecie obecnie z kilkunastoma integratorami - jakiego wsparcia im udzielacie? Co jest kluczowe w kooperacji z tego typu partnerami?

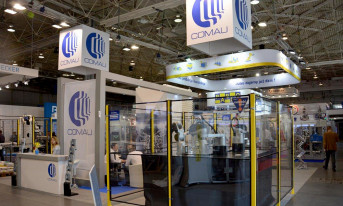

Rodzina robotów Comau wraz z najnowszymi robotami Racer oraz SCARA w nowym, srebrnym kolorze

W Polsce działa wiele przedsiębiorstw, które świetnie znają się na specyficznych zagadnieniach procesowych - np. spawaniu, przenośnikach i innych technologiach. Bardzo często chciałyby one być również integratorami robotów, aczkolwiek pojawia się zazwyczaj problem braku wiedzy aplikacyjnej. O ile bowiem samego robota można bez problemu zakupić, o tyle ważne jest, szczególnie przy pierwszych wdrożeniach, zapewnienie partnerowi szkolenia technicznego, wsparcia w zakresie projektowania czy wręcz dostarczenia gotowego projektu. Wszystko to oferujemy rozpoczynającym z nami współpracę integratorom za darmo.

Takie podejście zapewnia moim zdaniem sytuację win-win. Nasz partner dostaje robota i gotowe rozwiązanie lub, w zależności od potrzeb - część projektu, symulację, analizę bezpieczeństwa robota i wiele innych, które rozbudowuje, dodając swoje kompetencje i dostarcza do klienta końcowego, jednocześnie ucząc się przy realizacji zamówienia, zaś my zwiększamy sprzedaż. Współpracujący z nami integratorzy mogą nadal specjalizować się w swoich obszarach, natomiast rozwijają też kompetencje w zakresie robotyki - na tyle, że po kilku zamówieniach mogą samodzielnie skonfigurować i uruchomić system zrobotyzowany.

Wyjście z taką ofertą pozwoliło nam na stworzenie w ramach organizacji grupy bid & proposal, w skład której wchodzą inżynierowie zajmujący się analizą i symulacją projektów oraz tworzeniem rozwiązań. Nierzadko obejmuje to gotowy layout aplikacji rozrysowany w szczegółach, który wraz z robotami i oprogramowaniem przekazujemy integratorowi. Możemy też opracować i wykonać chwytak, a także - o ile integrator sobie tego życzy - stworzyć kompletny system sterowania oparty na urządzenich B& R. Oczywiście zawsze ma to stanowić wsparcie dla firmy wdrożeniowej, a nie być elementem konkurowania z nią.

We współpracy integratora z producentem robotów kluczowa jest, jak sądzę, polityka dostawcy w zakresie działań związanych z tworzeniem aplikacji. Staramy się tu być jak najbardziej transparentni i kierować jasnymi zasadami, tak aby integrator mógł być pewien swojego biznesu. Otwarcie deklarujemy, że chcemy bezpośrednio dostarczać aplikacje obsługi pras oraz duże cele zgrzewalnicze dla branży motoryzacyjnej, gdyż jest to nasz core-business. Inne aplikacje zrobotyzowane, te popularne w sektorze general industry, takie jak spawanie, paletyzacja, przenoszenie, obsługa maszyn, pomiary wykonywane robotem, druk 3D i inne, wykonujemy wspólnie z naszymi partnerami. Tych ostatnich mamy w kraju aktualnie piętnastu.

- Jak wygląda krajowy rynek integratorów systemów robotyki w porównaniu z analogicznymi branżami w krajach Europy Zachodniej?

Największą różnicę stanowi moim zdaniem skala działania integratorów. Na rynkach dojrzałych - weźmy dla przykładu Niemcy - firmy takie integrują rocznie np. 200-300 robotów i są w tym zakresie doskonałymi specjalistami. Zazwyczaj mają one też własne, kosztowne narzędzia do symulacji, takie jak np. Process Simulate, przez co mogą same stworzyć kompletny projekt systemu zrobotyzowanego.

Kontakty producentów z tego typu podmiotami sprowadzają się zwykle do rozmowy o oczekiwanej funkcjonalności robotów, oprogramowaniu i cenie zakupu. Krajowi integratorzy, oprócz tych największych, to w większości firmy, które wdrożyły po kilka robotów przemysłowych. Oczywiście nie chodzi mi tu o deprecjonowanie tych podmiotów, ale o to, że jako dostawca technologii musimy dać od siebie dużo więcej, w tym dokładnie zrozumieć, czego klient rzeczywiście potrzebuje. Temu ostatniemu bardzo często sugerujemy rozwiązanie zupełnie inne, niż początkowo planował wdrożyć. Częstokroć musimy też wypracować cały koncept wdrożenia - praktycznie nie ma u nas mowy o sprzedaży robota "z półki".

Wszystko to sprawia, że w kraju roboty sprzedaje się po prostu trudniej. Nie będzie przesadą stwierdzenie, że jeden sprzedany w Polsce robot kosztuje dostawcę kilkakrotnie więcej wysiłku niż dziesięć robotów sprzedanych w kraju Europy Zachodniej. Z drugiej strony nad owym jednym robotem również musimy się pochylać, bowiem jego dostarczenie często pociąga za sobą sprzedaż kolejnych. Patrząc wstecz, zdecydowanie mogę przyznać, że owe sto robotów sprzedanych przez nas w zeszłym roku zdecydowanie wiązało się z długimi i niełatwymi procesami sprzedażowymi.

- Czy dostarczanie robotów wymaga cały czas edukacji klientów w zakresie korzyści związanych z robotyzacją?

Tak jest. O ile bowiem świadomość inżynierów, specjalistów w naszym kraju jest wysoka, czego potwierdzeniem jest choćby realizacja przez nasz oddział zleceń globalnych, o tyle zdecydowanie gorzej jest w przypadku klientów końcowych. Zarówno my, jak też nasi konkurenci, musimy praktycznie codziennie przekonywać polskich przedsiębiorców, że roboty są ich naturalnymi sprzymierzeńcami i maszynami, które w fabrykach instaluje się "by default" wraz z określonym typem systemu.

W wielu przypadkach stosuje się bowiem u nas maszyny - np. realizujące proces pakowania, zaś na linii paletyzacji pracują ludzie. Tymczasem przedstawicielowi firmy niemieckiej takie rozwiązanie nawet by nie przyszło na myśl, bowiem dla niego standardowym rozwiązaniem jest w tym przypadku robot.

Stąd też dużo uwagi poświęcamy rozwojowi świadomości potencjalnych klientów ogólnie w zakresie robotyzacji. Walczymy z powszechnym poglądem, że jest ona trudna i bardzo droga. Zwykle dopiero po długim okresie rozmów, gdy klienta przekona się, że robot jest w jego zasięgu technicznym i finansowym, taka maszyna jest sprzedawana. Zawsze jednak liczy się pierwsze "zasianie ziarna", co prawdopodobnie też potwierdzą inni dostawcy robotów.

Chciałbym dodać, że zmiany powoli zachodzą, co widzimy po danych IFR (International Federation of Robotics). Robotów w Polsce sprzedaje się coraz więcej - w 2014 roku było to ponad 1200 jednostek. Z drugiej strony daleko nam do nasycenia rynku, gdyż gęstość robotyzacji w kraju to około 22 robotów na 10 tys. pracowników w branży przemysłowej. Jeżeli porównamy to z naszym zachodnim sąsiadem, gdzie sprzedaje się 18-19 tysięcy robotów rocznie, to nie ma wątpliwości, że istnieje dalsza przestrzeń do rozwoju.

- Czy dzisiaj zarabia się na robotach, czy na obsłudze posprzedażnej? Jak charakter mają decyzje zakupowe klientów - czy porównuje się koszty pracy człowieka i robota, czy bardziej liczy się np. powtarzalność i jakość produkcji?

Argumenty są od lat analogiczne - zawsze liczy się cena kompletnego rozwiązania oraz czas zwrotu inwestycji. Obecnie ten ostatni wynosi w przypadku popularnych aplikacji około 2-3 lat. Oczywiście ważna jest też jakość, odpowiedni okres gwarancyjny oraz krótki czas reakcji serwisowej. Szczególną wartość upatrujemy w tym ostatnim, stąd też zmieniamy strukturę wsparcia posprzedażowego klientów z podejścia z reaktywnego na proaktywne.

Proponujemy odbiorcom umowy serwisowe obejmujące pakiet usług - w tym m.in. dostęp typu hotline 24 godziny na dobę, krótki czas reakcji, możliwość zdalnego serwisowania oraz dostawy części w trybie emergency. Chcemy, aby nasze roboty zawsze pracowały bezawaryjnie, stąd też stawiamy na proaktywne wsparcie serwisowe.

Jeżeli chodzi o stronę podażową, to rynek robotyki jest bardzo konkurencyjny, zaś marże są tu niewysokie lub prawie wcale ich nie ma. Stąd też uznaliśmy, że nie ma sensu konkurować w zakresie "gołych" robotów przemysłowych - szczególnie że wiele firm na rynku działa tu już od lat. Nie było też sensu stawiać na konkurencję cenową, bo taka strategia wcześniej czy później prowadzi do wyniszczenia. Postawiliśmy więc na innowacyjność, czego wyrazem jest idea "keep it simple", a także oferowanie rozwiązań - np. robota z chwytakiem czy systemu spawalniczego obejmującego robota, spawarkę, pakiet osprzętu, itd.

Drugim elementem strategii, która pozwala utrzymywać w Polsce firmę zatrudniającą 180 pracowników, są projekty międzynarodowe. Te ostatnie są zresztą jednym ze źródeł naszego sukcesu lokalnie, bowiem bez specjalistów tworzących aplikacje dla klientów zagranicznych nie moglibyśmy tak ekstensywnie wspierać integratorów krajowych.

- Jakie są Wasze plany na przyszłość w kontekście 1-2 lat?

Chcemy podwoić wyniki w zakresie sprzedaży robotów - i to nie tylko w Polsce, ale całym regionie północno-wschodniej Europy. Środkiem do tego będzie rozwój współpracy z dystrybutorami oraz rozwój innych kanałów sprzedaży pośredniej - tam, gdzie dotychczas nie byliśmy obecni. Naszym niedawnym osiągnięciem jest przykładowo zwiększenie obecności w Słowenii, gdzie mamy dystrybutora i integratorów. Sądzę, że mamy dzisiaj zasoby, aby to uczynić - zarówno dzięki zmianie organizacyjnej, którą przeszliśmy w ostatnich latach, jak też rozwojowi współpracy z partnerami i nowym produktom.

- Dziękujemy za rozmowę.